STELIA Aerospace Composites treibt die Wasserstoffspeicherung voran

CW Leser werden STELIA Aerospace (Toulouse, Frankreich) aus unserer Berichterstattung über seinen thermoplastischen Verbundwerkstoff-Rumpf-Demonstrator im ARCHES TP-Projekt und meiner Besichtigung des Werks in Méaulte im Jahr 2019 kennen Standorte, Teile und Prozesse. STELIA Aerospace Composites (Salaunes, Frankreich) hat seinen Sitz außerhalb von Bordeaux. Der Standort beschäftigt 330 Mitarbeiter mit 40.000 Quadratmetern Werkstatt und einem eigenen integrierten Testlabor. Darüber hinaus umfasst es drei Kerngeschäftsfelder:Flugzeugstrukturen, Flugzeugkabinenkomponenten und filamentgewickelte Gasspeichersysteme. Letzteres kann von Sauerstoff über Stickstoff bis hin zu Wasserstoff eingesetzt werden und ist seit mehr als 35 Jahren ein Kerngeschäftsfeld.

STELIA Aerospace Composites wurde 1984 als Teil der Aerospatiale gegründet. Seit 1985 wurden in diesem Werk in Salaunes mehr als 70.000 kompositumhüllte Hochdrucktanks (Typ II, III und IV) für eine Vielzahl von Anwendungen hergestellt. Die Arbeit des Unternehmens im Bereich Wasserstoffspeicherung begann 1998 mit der Entwicklung eines 9-Liter/700-bar-Tanks für die französische Kommission für alternative Energien und Atomenergie (CEA, Paris). STELIA Aerospace Composites hat auch mit dem französischen Automobilhersteller Groupe PSA (Paris) – der jetzt mit Fiat Chrysler zu Stellantis fusioniert wurde – und dem globalen Industriegasunternehmen Air Liquide (Paris, Frankreich) zusammengearbeitet. Es hat auch mit dem Tier-1-Automobilzulieferer Faurecia (Nanterre, Frankreich) zusammengearbeitet, der anstrebt, ein führender Anbieter von Brennstoffzellen-Fahrzeugsystemen zu werden.

„STELIA Aerospace Composites ist auf dem Gebiet der Druckgasspeicherung bekannt“, sagt Christophe Blois, Chief Technical Officer von STELIA Aerospace Composites. „Aber jetzt, mit all den verschiedenen Ankündigungen umweltfreundlicher Flugzeuge und dem Übergang zu einer emissionsfreien Wirtschaft, der von der französischen und der EU-Regierung unterstützt wird, haben wir immer mehr Unternehmen, die sich an uns wenden.“

Erfahrung mit Luft- und Raumfahrtpanzern

Als Tochtergesellschaft von STELIA Aerospace hat STELIA Aerospace Composites die meisten Fertigungserfahrungen mit Druckbehältern für Luft- und Raumfahrt- und Verteidigungsanwendungen gesammelt. „Wir verfügen über eine industrielle Filamentwickelkapazität für Tanks bis 5.000 Liter“, sagt Blois, „und sind auf die komplette Auslegung von Tanks spezialisiert, die auf die technischen Bedürfnisse unserer Kunden zugeschnitten sind. Dazu gehören Dimensionierung, Materialprüfung und -auswahl und Finite-Elemente-Analyse (FEA)-Modellierung sowie Qualifizierungsprüfungen (wie Druckwechsel und Berst) und die Überwachung von Zertifizierungskampagnen, um die verschiedenen Industriestandards und -vorschriften zu erfüllen.“

Er weist darauf hin, dass STELIA Aerospace Composites in weniger als 18 Monaten das Design für eine wichtige Satellitentankanwendung fertiggestellt hat, das den Qualifikationsstandards der Raumfahrtindustrie entspricht und die Produktionskosten vollständig optimiert. „Wir haben es qualifiziert, industrialisiert und stehen nun mitten in der Fertigstellung von vier Fertigungsserien.“

Fortschrittliche Wasserstofftanks

STELIA Aerospace Composites hat Verbundtanks für die Wasserstoffspeicherung von 2,4 bis 143 Litern und Drücken von 100 bis 700 bar produziert. „Wir sind führend im Tankdesign und haben ein sehr großes Ökosystem, mit dem wir zusammenarbeiten“, sagt Blois.

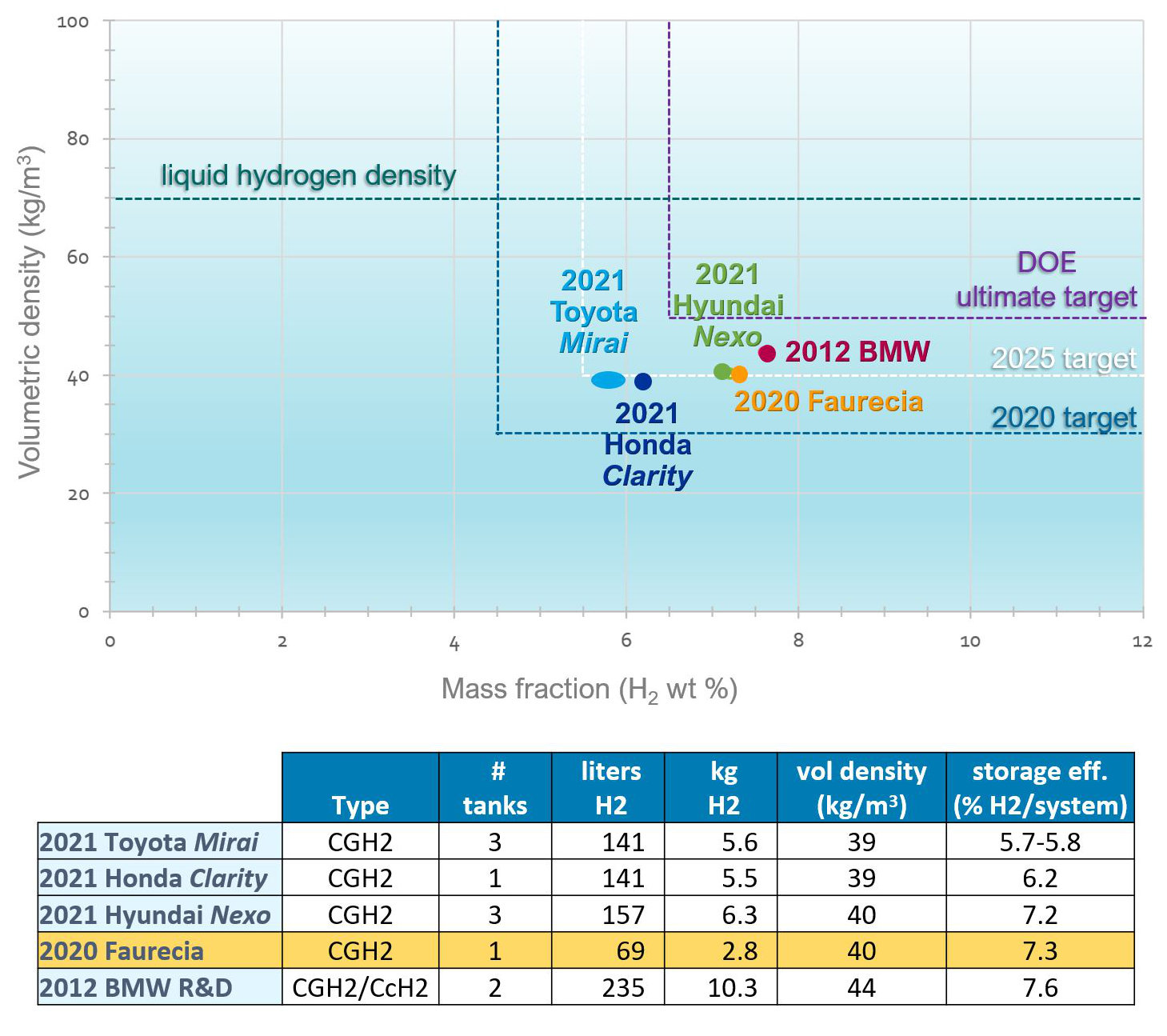

Im November 2016 gab STELIA Aerospace Composites bekannt, einen neuen 140-Liter-Kohlefaser-/Epoxid-Verbundspeichertank für Wasserstoff entwickelt zu haben, der die Reichweite von Brennstoffzellen-Elektrofahrzeugen (FCEVs) verbessern soll. Dies ist ungefähr die gleiche Menge an Wasserstoff, die im 2021 Toyota Mirai gespeichert ist und Honda Klarheit FCEVs, wie in der Tabelle in Abb. 1 zu sehen ist. Allerdings ist nur die Klarheit verwendet einen einzigen Tank. Die anderen beiden derzeit in Produktion befindlichen FCEVs – der Mirai und der Hyundai Nexo — beide verwenden drei Tanks.

Faurecia gab in einer Pressemitteilung vom Mai 2017 bekannt, dass es eine exklusive Lizenz für das geistige Eigentum und das Prozess-Know-how in Bezug auf Verbundwasserstofftanks von STELIA Aerospace Composites erworben hat. Im April 2018 stellten die beiden Unternehmen gemeinsam auf der Hyvolution-Veranstaltung in Paris einen hochmodernen Prototyp eines Wasserstoffspeichertanks aus. Faurecia erklärte, dass es sich zum Ziel gesetzt habe, führend in der Brennstoffzellentechnologie zu sein, und prognostiziert, dass bis 2035 5 Millionen FCEVs in Betrieb sein werden.

Wie ich zusammen mit meinem Co-Autor Mike Favaloro in dem SAMPE-Papier 2021 mit dem Titel „Prognostizierte Wachstumsrate der Kohlefasernutzung in wasserstoffbetriebenen Fahrzeugen“ erläutert habe, ist das Hauptproblem bei Druckgastanks die geringe volumetrische Dichte von Wasserstoffgas. Selbst bei einem Druck von 700 bar wird komprimiertes Gas (CGH2 ) Tanks müssen größer sein als flüssiger Wasserstoff (LH2 .) ) Panzer. Zum Beispiel 5 Kilogramm Wasserstoff Gas kann in einem 125-Liter-Tank bei 700 bar und Umgebungstemperatur gelagert werden, während 5 Kilogramm Flüssigkeit Wasserstoff kann in einem 75-Liter-Tank bei Umgebungsdruck und kryogenen -252,87°C gespeichert werden (Quelle:„How is Hydrogen Stored?“ von Air Liquide). Aus diesem Grund betrachtet die Luftfahrtindustrie LH2 für Flugzeuge und warum Autohersteller nach Lösungen für die Platz- und Gewichtsprobleme von CGH suchen2 Panzer. Außerdem erhöhen der höhere Druck und die große Größe, die von verschiedenen Pkw- und Lkw-Herstellern benötigt werden, um die erforderliche Fahrzeugreichweite zu erfüllen, die benötigte Menge an kohlefaserverstärktem Verbundwerkstoff und damit die Tankkosten.

Betrachtet man das Diagramm und die Tabelle oben, erreicht der von Faurecia entwickelte 69-Liter-Tank einen höheren Massenanteil als die drei derzeit in Produktion befindlichen 2021er FCEV-Fahrzeuge. Hinweis:der Massenbruch ist das Verhältnis von Wasserstoffgasmasse zur Tanksystemmasse und wird auch als Speicherwirkungsgrad bezeichnet. Das einzige System mit einer höheren Speichereffizienz als das von Faurecia berichtete, ist ein Prototyp eines kryokomprimierten (CcH2 ) Tank/CGH2 Tankkombination von BMW entwickelt und berichtet von 2012-2015. Dieses System – das derzeit nicht ist für Serienfahrzeuge verfügbar — ist ein Hybrid zwischen LH2 und CGH2 Systeme. Durch die Verwendung von kalten Temperaturen (z. B. 233 °C bis -193 °C) aber auch Druck (z. B. 350 bar) ist es laut BMW möglich, Abkochprobleme bei herkömmlichem LH2 . zu beseitigen Tanks und erreicht gleichzeitig eine viel höhere Speicherdichte als CGH2 und sogar LH2 Systeme.

Diskussion über zukünftige H2 Panzerentwicklung

Als Chief Technical Officer von STELIA Aerospace Composites ist Blois seit 30 Jahren im Unternehmen. Ich frage ihn nach der Zusammenarbeit seines Unternehmens mit Air Liquide und ob es der weltweit tätige Industriegasekonzern ernst meinen könnte mit der Entwicklung von Verbundspeichern. „Sie interessieren sich für Verbundtanks für Wasserstoff, und wir haben mit ihnen zusammengearbeitet“, sagt er. „Im Allgemeinen werden Verbundwerkstoffe aufgrund der Menge an Wasserstoff, die für die Fahrzeugreichweite benötigt wird, und dem Streben nach Gewichtsreduzierung, um diese Reichweite zu erhöhen, wirklich nur für mobile Systeme verwendet. Für stationäre Anwendungen war das Interesse an einer Composites-Lösung bisher nicht sehr groß.“ Blois weist auch darauf hin, dass die meisten stationären Wasserstoffspeicheranwendungen bei niedrigeren Drücken arbeiten. „Verbundtanks machen Sinn, wenn man mit 700 bar arbeitet, nicht aber, wenn man bis 200 bar arbeitet. Dafür kannst du einen Metalltank verwenden.“

Können große Tanks Drücke von mehr als 700 bar verwenden? „Drücke bis 1.000 bar kommen in Frage“, sagt Blois. „Die Dicke der Verbundwände im Tank steht in direktem Zusammenhang mit dem Betriebsdruck und dem Tankdurchmesser. Derzeit gibt es eine Grenze der Tankwanddicke, ab der die Leistung der Verbundwerkstoffe abnimmt.“

Wie sieht es mit der Verwendung von flüssigem oder komprimiertem Wasserstoff für die Luftfahrt aus? „Aufgrund der großen Menge an Wasserstoff, die in einem Flugzeug benötigt wird, ist die höhere Dichte von kryogenem Gas interessanter als komprimiertes Gas“, sagt Blois. „Es ist jedoch schwierig, eine Temperatur von 40°K bis 80°K [-233°C bis -193°C] in Tanks so lange aufrechtzuerhalten. An technischen Lösungen muss noch gearbeitet werden.“

Besteht die Möglichkeit, thermoplastische Verbundwerkstoffe in Wasserstofftanks zu verwenden? „Für den Aufbau des Schiffes in zukünftigen Tanks, aber nicht für heute“, sagt Blois. „Für 700-bar-Tanks im großen Maßstab ist es heute nicht effizient, thermoplastische Verbundwerkstoffe zu verwenden und die Leistung im Tankschiff zu erreichen. Die Technologie der thermoplastischen Auskleidungen (für Tanks vom Typ IV) ist jedoch tatsächlich der Schlüssel zur Tankleistung, und in Zukunft könnte ein globaler thermoplastischer Tank die Recyclingfähigkeit und Nachhaltigkeit verbessern.“

Wo sehen Sie den Markt für Wasserstoffspeichertanks aus Verbundwerkstoff in den nächsten fünf bis zehn Jahren? „In den ersten fünf Jahren gehen wir davon aus, dass die Arbeiten an Wasserstoffspeichertanks weitergehen werden, und es gibt noch viele Hausaufgaben für uns“, sagt Blois. „Mit dem Wissen, dass jetzt die ersten Tests in Flugzeugen mit Wasserstoffgasspeicherung durchgeführt werden, wird es einige Zeit dauern, die notwendige Technologie zu entwickeln und die Reife der Flüssigwasserstoffspeicherung zu erreichen, aber das sollte in einigen Jahren möglich sein.“

Wo wird STELIA Aerospace Composites weiterhin daran arbeiten, die Wasserstoffspeicherung voranzutreiben? „Unser Hauptaugenmerk liegt auf Luft- und Raumfahrt“, sagt Blois, „aber wir sind offen für Diskussionen und fühlen uns sehr verantwortlich, beim Übergang zu null Emissionen mitzuhelfen. Wir sind auch in der Lage, den Betrieb für die mittlere Serienproduktion von Hochdrucktanks (700 bar) aufzunehmen und prüfen weiterhin alle Möglichkeiten.“

Harz

- Titan-Eisen-Wasserstoff-Speicherlegierung

- Die 10 wichtigsten Fortschritte in der Fertigungstechnologie für Verbundwerkstoffe

- Ein tiefer Einblick in die Anwendungen von Verbundwerkstoffen in der Luft- und Raumfahrt

- Additive Fertigung mit Verbundwerkstoffen in der Luft- und Raumfahrt und Verteidigung

- AFRL-Forschung bringt 3D-druckbare CF/Epoxid-Verbundwerkstoffe voran

- Wichita State University erhält 2 Millionen US-Dollar Zuschuss zur Förderung von Verbundwerkstoffen für die Luft- und Raumfahrt

- Hexion führt Zweikomponenten-Epoxidlösung für die Herstellung von Verbundwerkstoffen in der Luft- und Raumfahrt ein

- Konsortium für thermoplastische Verbundwerkstoffe strebt die Massenproduktion für die Automobil- und Luftfahrtindustrie an

- Hochleistungsverbundwerkstoffe in Israel

- Luft- und Raumfahrt im Fokus:Bohren und Fräsen von CFK-Verbundwerkstoffen