AVK präsentiert seine Innovationspreise 2018

AVK ist der deutsche Fachverband für faserverstärkte Kunststoffe/Verbundwerkstoffe, der die Interessen von Herstellern und Verarbeitern auf nationaler und europäischer Ebene vertritt. Zu ihren Dienstleistungen gehören die Organisation von Task Forces, Seminaren und Konferenzen sowie die Bereitstellung marktrelevanter Informationen, einschließlich des jährlichen Marktberichts für Verbundwerkstoffe.

AVK ist eine der vier nationalen Säulen des Dachverbandes der Deutschen Kunststoffverarbeitenden Industrie (GKV) und Mitglied im Verband der European Composites Industry Association (EuCIA). AVK ist zusammen mit Carbon Composites e. V. (CCeV), CFK-Tal Stade e. V. (CFK-Valley) und dem Arbeitskreis Hybrider Leichtbau im VDMA.

AVK prämiert seit Jahren spezielle Innovationen im Bereich Faserverbundkunststoffe (FVK)/Verbundwerkstoffe mit dem Ziel, neue Produkte, Verfahren und Anwendungen zu fördern. Ein weiterer Preis geht an Universitäten, Hochschulen und Institute für herausragende wissenschaftliche Arbeiten in Forschung und Wissenschaft. In allen Kategorien wird besonderes Augenmerk auf das Thema „Nachhaltigkeit“ gelegt.

Die AVK Innovation Awards 2018 wurden am 4. . . verliehen International Composites Congress (ICC) am 5. November, ausgewählt aus mehr als 50 Einreichungen. Eine vollständige Liste der Einreichungen und Preisträger finden Sie unter:https://www.avk-tv.de/files/20181108_avkinnovationspreis2018.pdf

Gewinner der AVK Innovation Awards 2018

BÜFA Leitfähiger Werkzeuggelcoat

Eine elektrisch leitfähige Werkzeugbeschichtung, die maßgeblich dazu beiträgt, den Sicherheitsstandard in der Composite-Produktion zu erhöhen. Wenn das Werkzeug ordnungsgemäß geerdet ist, beträgt der Ableitwiderstand von der Werkzeugoberfläche zum Erdungspunkt 106 Ω. Damit elektrostatische Aufladungen sicher abgeleitet werden können, muss der Ableitwiderstand im Bereich von 106-109 liegen. Die bisher auf dem Markt befindlichen Werkstoffe für den Kunststoffwerkzeugbau sind per Definition elektrische Isolatoren (1012 ) und somit nicht in der Lage, beim Entformen der Bauteile auftretende elektrostatische Aufladungen abzuleiten. Die leitfähigen Eigenschaften der BÜFA-Conductive-Tooling-Gelcoat-Oberflächen werden durch den Einsatz kleinster Mengen an Carbon Nanotubes (CNT) erreicht. Daraus resultieren entscheidende Vorteile gegenüber herkömmlichen Antistatik-Additiven wie Ruß oder Graphit.

Leichtes CFK-Greifersystem. QUELLE:CTC Stade.

Leichtes CFK-Greifersystem für Roboter- und Montageanwendungen

Die Audi AG, die CTC GmbH (An Airbus Company), die Airbus Operations GmbH, das Labor für Fertigungstechnik der Helmut-Schmidt-Universität Hamburg und die Volkswagen AG entwickelten im Rahmen eines 5- einjähriges Entwicklungsprogramm. Dieser Baukasten aus modularen Komponenten kann in industrialisierten Produktions- und Montagesystemen der Luft- und Raumfahrt sowie der Automobilindustrie eingesetzt werden. Das neue Leichtbau-Greifersystem ergänzt und ersetzt teilweise Elemente des derzeit in der deutschen Automobilindustrie eingesetzten Euro Greifer Tooling (EGT)-Systems – bestehend aus verschiedenen Aluminium- oder Stahlprofilen und Verbindungselementen. Im Gegensatz dazu enthält das neue Leichtbau-Greifersystem Verbindungselemente aus Kohlefaser-SMC, komplexe pultrudierte CFK-Profile und kleinere filamentgewickelte CFK-Rohre.

Dieffenbacher Fibercon - Effiziente IR-Strahlung induzierte Vakuumkonsolidierung von Tape-Layups in der Serienproduktion

Die Konsolidierung von Tailored Blanks ist ein notwendiger Schritt in der Prozesskette, um hohe mechanische Eigenschaften von Verbundbauteilen zu erreichen. Die Fibercon Das Konsolidierungssystem minimiert den Polymerabbau und zeigt gleichzeitig die Fähigkeit, trockene Fasern zu imprägnieren, da es Porosität in Tailored Blanks effizient beseitigt. Auch Hochtemperatur-Thermoplaste können ohne Anpassung des Systems verarbeitet werden. Weitere Vorteile sind die Möglichkeit, Tailored Blanks mit Dickenvariationen zu konsolidieren und der Energieverbrauch im Vergleich zu herkömmlichen Heiz-/Kühlprozessen zu reduzieren. In einem automatisierten Produktionslauf können die Tailored Blanks bei erhöhter Temperatur nahe dem Schmelzpunkt entformt werden, sodass die Restwärme genutzt werden kann, um die Nachheizleistung für den abschließenden Tiefziehprozess zu minimieren – also als Platinenvorwärmung zu dienen.

OrganoGlas des Instituts für Textiltechnik (ITA) der RWTH Aachen

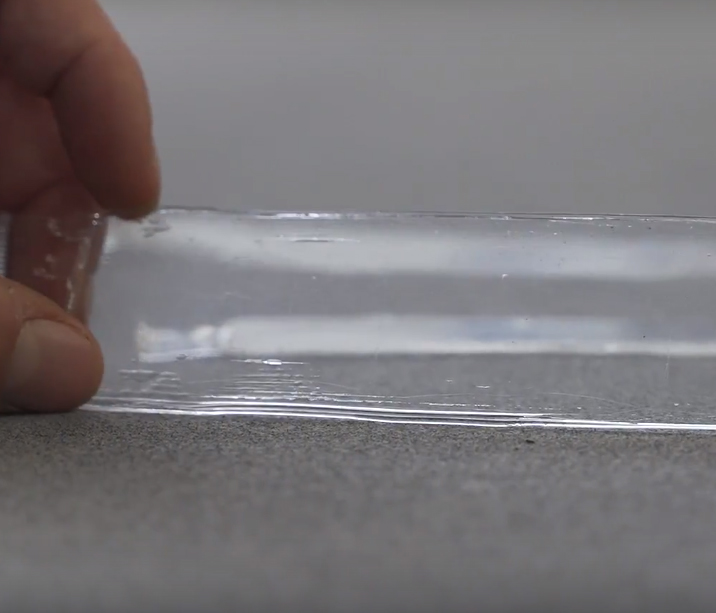

OrganoGlas – eine neuartige und bahnbrechende Entwicklung im Bereich transparenter Materialien – ist ein thermoplastischer faserverstärkter Verbund aus flachen Glasfasern und einer transparenten Matrix. Die Herstellung eines kostengünstigen, umformbaren, hochfesten und transparenten Materials ersetzt nicht nur bestehende Materialien, sondern eröffnet auch neue Anwendungen. Im Vergleich zu bestehenden transparenten Lösungen weist OrganoGlas bei gleichem Gewicht deutlich höhere Festigkeiten auf, was eine entsprechende Gewichtsreduzierung in Anwendungen in der Automobil-, Luftfahrt- und Bauindustrie ermöglicht. Zudem lässt sich das innovative Material aufgrund der thermoplastischen Matrix umformen und verschweißen, wodurch eine Massenproduktion von transparenten GFK-Platten möglich wird, die anschließend in die gewünschte Form gebracht werden können. Dies wird zu einem erheblichen Kostenvorteil gegenüber aktuellen Lösungen führen und die Leichtbaulücke bei transparenten Materialien schließen.

Neuartiges Hybridgarn:Beschichtung aller Glasfilamente im Spinnprozess zur Herstellung einer thermoplastischen Glasfaser

Das ITA der RTWH Aachen und das Institut für Leichtbau mit Hybridsystemen (ILH) der Universität Paderborn haben ein neuartiges Verfahren zur Herstellung von Glasfaser-Thermoplast-Verbunden entwickelt. Endlosfaserverstärkte thermoplastische Verbundwerkstoffe (TPCs) werden oft durch Imprägnieren von Glasfasertextilien mit thermoplastischen Folien hergestellt – ein Prozess, bei dem nicht alle Glasfilamente mit dem Matrixkunststoff verbunden werden. Dadurch wird das Leichtbaupotenzial von TPCs nicht vollständig ausgeschöpft. Der von ITA und ILH gewählte neue Ansatz beschichtet die Glasfasern während des Faserherstellungsprozesses direkt mit dem thermoplastischen (TP) Matrixmaterial. Auf diese Weise werden alle Filamente der Faser einzeln beschichtet, wodurch der flexible Garncharakter erhalten bleibt. Ein weiterer Vorteil ist, dass der Matrixkunststoff nur wenige µm von seinem endgültigen Standort entfernt ist gegenüber dem aktuellen Stand der Technik, wo die TP-Matrix mehrere Millimeter fließen muss.

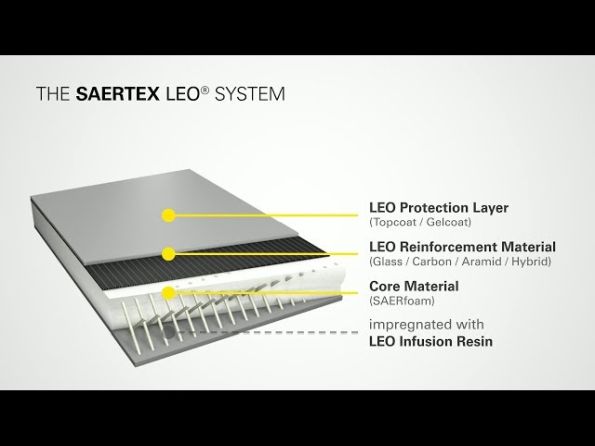

SAERTEX LEO für den Bodenbelag von 66 ICE-Zügen der Deutschen Bahn

SAERTEX LEO ist ein optimiertes Gelege (NCF)-System, das leistungsstarken Brandschutz für Schienenfahrzeuganwendungen bietet. Gemeinsam mit ihren Partnern SMT Montagetechnik und Alan Harper Composites hat SAERTEX ein Produkt entwickelt und erfolgreich die Bodenplatten von 66 Triebwagen für die ICE-3-Züge der Deutschen Bahn umgestellt – von Sperrholzplatten auf LEO-Verbundplatten. SAERTEX LEO bietet ein hohes Leichtbaupotenzial, eine hohe Tragfähigkeit und schadstofffreie, halogenfreie Materialien. Das SAERTEX LEO System erfüllt die neue europäische Brandschutznorm EN 45545-2. Darüber hinaus reduziert die Implementierung und Nutzung des SAERTEX LEO-Systems die Umweltbelastung der Züge durch Bau und Nutzung.

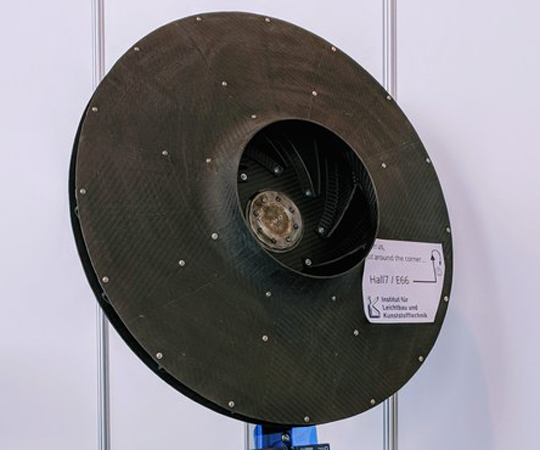

Hochleistungs-Composite-Radiallaufrad in Modulbauweise

Die vom Institut für Leichtbau und Kunststofftechnik (ILK) der TU Dresden entwickelte Kombination metallischer Bauteile mit Faserverbundstruktur zu innovativen Hybridkonzepten bietet Radialventilatoren erhebliche Vorteile hinsichtlich Leistungsdichte, Robustheit, Lebensdauer und Integrationsgrad gegenüber konventionelle Lösungen. Diese ermöglichen in Zukunft maximale Umfangsgeschwindigkeiten und eine wirtschaftliche Fertigung auch bei kleinen Stückzahlen. Im Forschungsprojekt „Lightweight Radial Impeller“ (LeRala) der AiF Forschungsvereinigung für Luft- und Trocknungstechnik (FLT) wurde ein vereinfachter modularer kohlenstofffaserverstärkter Verbund-Metall-Aufbau für Radiallaufräder entwickelt und Informationen zu dessen Struktur- und Versagensverhalten unter maximaler Rotationsbelastung wurde in ersten Belastungstests erzeugt. Mit dem vereinfachten Funktionsmodell wurde bei einer Drehzahl von 10.266 U/min bereits eine Umfangsgeschwindigkeit von 543 m/s erreicht. Mit metallischen Laufrädern sind solch hohe Umfangsgeschwindigkeiten nur schwer zu erreichen.

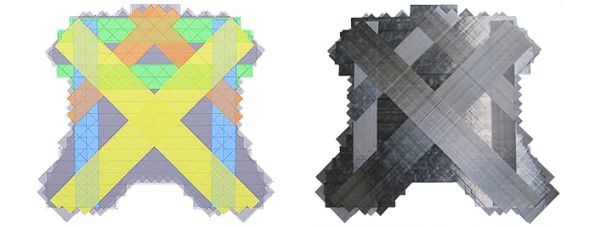

Erstmal richtig:Effiziente Prozessentwicklung durch Drapierungssimulation

Voith Composites fertigt die CFK-Rückwand für den Audi A8 in Serie (bis zu 65.000 Einheiten pro Jahr). Dieses hochbelastbare Strukturbauteil wird im Voith Dry Direct Fiber Placement Verfahren (Voith Roving Applicator, VRA) hergestellt. In der Entwicklungsphase wurde eine numerische Methode zur Umformsimulation entwickelt, die im Finite-Elemente-(FE)-Solver Abaqus/Explicit zum Einsatz kommt. Dieses neue Simulationsverfahren ermöglicht es, Bereiche mit Merkmalen wie Faltenbildung, Brückenbildung und Lücken in allen 19 Einzellagen der A8-CFK-Rückwand präzise zu erkennen und verschiedene Prozesskonzepte und Anlagenparameter auf virtueller Ebene zu testen und zu quantifizieren. Nach Kalibrierung und Validierung auf Basis von Materialcharakterisierungen und Tests wurde eine industriell anwendbare Reife für den Einsatz in der Prozessentwicklung der A8-Rückwand erreicht. Weder im Beschaffungsprozess noch bei der Inbetriebnahme der Umformanlage, die mittels Drapiersimulation konstruiert und gebaut wurde, waren nachträgliche Anpassungen am Prozessablauf oder an den Simulationswerkzeugen erforderlich. Die Anwendbarkeit der simulationsgetriebenen Prozessentwicklungsmethode hat sich nicht nur zur qualitativen Bewertung, sondern vor allem als First-Time-Right-Ansatz zur quantitativen Auslegung von Umformprozessen für die Entwicklungs- und Serienphase von hochleistungsfähigen, industrialisierten Verbundstrukturen erfolgreich erwiesen Herstellung.

Harz

- Gyroskop

- Quecksilber

- Was ist eingebettete Systemprogrammierung und ihre Sprachen

- Die Gewinner der IoT World Awards bekannt gegeben

- Neue Produkte:Oktober 2018

- CAMX 2018-Vorschau:PolyOne Advanced Composites

- Omron zeichnet seine nordamerikanischen Distributoren des Jahres

- Electric Sheep Robotics bringt sein Mährobotersystem Dexter auf den Markt

- Stufenaufstieg:Rüsten Sie Ihre Ausrüstung auf, um ihr volles Potenzial auszuschöpfen

- Cloud-Computing-System – seine Vorteile für die Fertigungsindustrie