CAMX 2018:Große Veränderungen kommen

Duroplast-3D-Druck

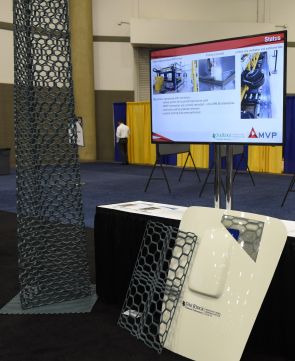

CW hat ausführlich über den 3D-Druck von Verbundwerkstoffen mit thermoplastischen Harzen berichtet. Aber im letzten Jahr haben wir beim Drucken mit Duroplasten ein Wachstum verzeichnet Harze (und Endlosfasern, siehe Blog Mai 2018 und Blog September 2018). Dieser Trend scheint für weiteres Wachstum bereit zu sein, da das Oak Ridge National Laboratory (ORNL) in den Bereichen CAMX und ACE Auszeichnungen für Thermoset-Großdruck ausstellt. Das in Zusammenarbeit mit Magnum Venus Products (MVP) entwickelte großformatige Duroplast-Drucksystem namens THERMOBOT hat ein Bauvolumen von 16 x 2 x 3,4 Fuß. Durch die Verwendung reaktiver Polymere, die zwischen den Schichten vollständig vernetzen, soll die THERMOBOT-Technologie eine höhere Festigkeit erzeugen gedruckte Teile im Vergleich zu Teilen mit teilweise verschmolzener thermoplastischer Schicht. Die Kosten für Rohstoffe werden ebenfalls auf 50 % niedriger geschätzt. In allen bisherigen Versuchen wurden Vinylestersysteme von Polynt-Reichhold verwendet, basierend auf dem Corporate Research and Development Agreement (CRADA) mit ORNL.

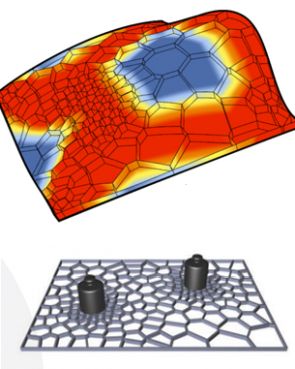

Durch mehr setzen Bei Materialien, bei denen eine Struktur mehr Last aufnehmen muss, können Waben mit unterschiedlichen Zelldurchmessern und -höhen erhebliche Gewichtseinsparungen erzielen und gleichzeitig die Steifigkeit erhöhen.

QUELLE:ELiSE (links) und CW.

Eine Strategie für die THERMOBOT-Technologie (siehe Abbildungen oben) besteht darin, hochbelastbare und dennoch leichte Strukturen durch den Druck von zellularen Wabenstrukturen mit variabler Dichte herzustellen, die für jede Anwendung maßgeschneidert werden können. Das Ergebnis ist ein schnelleres Drucken von höherfesten Strukturen, die im Vergleich zu aktuellen Ansätzen weniger Material, Zeit, Energie und Kosten verbrauchen. Dies bietet möglicherweise auch die bisher kostengünstigste Möglichkeit, lastangepasste Wabenstrukturen zu realisieren, ein bionischer Designansatz, der von Evolutionary Light Structure Engineering (ELiSE, siehe Blog 2016) eingeführt wurde. MVP verfolgt einen Kommerzialisierungsplan und freut sich über Anfragen.

QUELLE:CW

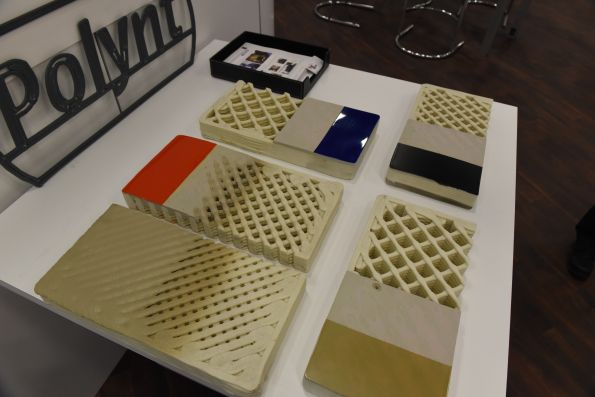

3D-gedruckte Formen wiederholen sich erneut

Polynt-Reichhold präsentierte in Zusammenarbeit mit Cincinnati Inc. und TruDesign (Knoxville, TN, USA) einen weiteren Fortschritt bei 3D-gedruckten Verbundformen. Der auf der CAMX gezeigte Fortschritt war das Drucken von Formen nicht mit festem Unterbau, sondern mit einem gitterartigen Kern, was Druckzeit, Material und Kosten reduziert. Die eigentliche Formoberfläche wird durch Besprühen des 3D-gedruckten Gitters mit TD Coat RT erreicht, einer dickschichtigen Beschichtung bei Raumtemperatur, in die die endgültigen Abmessungen und Details eingearbeitet werden. Diese Beschichtung wird mit MVP-Sprühgeräten aufgetragen und ist im Handel von TruDesign erhältlich. Insbesondere verbindet es die duroplastische Oberfläche mit dem thermoplastischen bedruckten Substrat, versiegelt die Oberfläche für die Vakuumintegrität und bewältigt auch den signifikanten Unterschied des Wärmeausdehnungskoeffizienten (CTE) zwischen der Maschinen- und Z-Richtung des gedruckten Verbundmaterials – typischerweise ein 20% Kohlefaserverstärktes ABS. Andernfalls können Temperaturänderungen zu Veränderungen der Formoberfläche führen. Die oben gezeigten Formsegmente wurden von AES (Akron, OH, US) unter Verwendung einer BAAM-Maschine von Cincinnati Inc. gedruckt.

QUELLE:CW

L&L bietet pultrudierte Strukturen für die Automobilindustrie

L&L Products, Inc. hat seine kontinuierlichen Verbundsysteme auf den Markt gebracht (CCS) Pultrusionen mit Polyurethanharz. Sie sind auf Automobilanwendungen wie Seitenschweller und Crashstrukturen ausgerichtet und ersetzen traditionelle Metallstrukturen, die für die erforderliche Steifigkeit Trennwände erfordern, und bieten ein geringes Gewicht – 75 % weniger Masse als Stahl und 30 % weniger als Aluminium – zu einem wirtschaftlichen Preis. Zu den Endlosfaserprofilen gehören CCS Set mit Glasfaser, CCS Hybrid mit einer maßgeschneiderten Mischung aus Glas- und Kohlefaser und CCS Extreme mit ausschließlich Kohlefaser. Diese Verbundwerkstoffe können im Rahmen ihrer kontinuierlichen Verarbeitung auch mit den bekannten Klebstoffen von L&L kombiniert werden, was die Herstellungskosten und die Lieferzeit weiter reduziert. Beachten Sie, dass L&L-Klebstoffe auch verwendet werden, um Probleme mit Noise, Vibration und Harshness (NVH) zu mindern. Über die Automobilindustrie hinaus zielen CCS-Produkte auch auf Holmkappen von Windkraftanlagen sowie auf industrielle und architektonische Anwendungen.

L&L zeigte auch seine Drehmomentrückhalteisolierung TRI-Seal Produkte für Automobilkarosserien aus mehreren Materialien. Das expandierbare Dichtungsmaterial wird mit Aluminiumoxid (Al2 .) angereichert O3 , oder Aluminiumoxid)-Kugeln, die die Klemmkraft zur Drehmomenterhaltung unterstützen und gleichzeitig eine Isolierung zwischen unterschiedlichen Materialien bieten, um galvanische Korrosion zu verhindern und gleichzeitig das Eindringen von Wasser, Luft und Staub abzudichten. Entweder heißverklebt für trockene Anwendungen oder klebrig für druckempfindliche Anwendungen, TRI-Dichtungsprodukte können an unterschiedlichen Materialschnittstellen, geschraubten/genieteten Befestigungen und Tür-/Motorhauben-/Heckklappenscharnieren verwendet werden.

QUELLE:Owens Corning

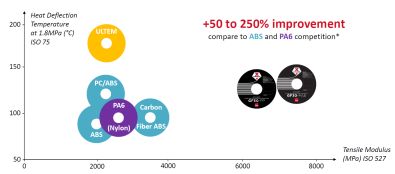

Owens Corning produziert Filamente für den 3D-Druck

XSTRAND 3D-Druckfilamente wurden unter Verwendung der geschnittenen Glasfasern des Unternehmens und des Polymers Polyamid 6 (PA 6 Nylon) oder Polypropylen (PP) entwickelt. Warum Glasfaser? „Es druckt besser, mit einem besseren Finish und hat bessere Eigenschaften als geschnittene Kohlefasern, weil wir eine bessere Lösung entwickelt haben, die eine für jeden Polymertyp optimierte Faserschlichtung umfasst“, erklärt Jay Yang, Produktexperte von Owens Corning. Er weist darauf hin, dass erhebliche Produktentwicklung und Materialauswahl erforderlich waren, um ein optimiertes System aus Polymer, Fasern und Schlichte zu entwickeln. „Das ist nicht trivial und erforderte zwei Jahre lang viel F&E-Arbeit.“ Laut Yang sind weitere Produktvarianten in Planung, darunter Filamente mit höheren Temperaturen und mehr Spezialpolymere.

QUELLE:ATSP-Innovationen.

Polyesterharz mit Tg>250°C

ATSP Innovations (Champaign, IL, USA) ist ein Start-up der University of Illinois in Urbana-Champaign, das aromatische duroplastische Polyesterharze (ATSP) von Estherm entwickelt hat. Diese gemeldete neue Klasse von Copolyestern bietet eine höhere Leistung als ein typischer Polyester oder ein durchschnittliches Nasslaminat-Epoxidharz:

Zugfestigkeit 95 MPa Zugmodul 4,2 GPa Druckmodul 4,9 GPa Druckfestigkeit 304 MPaEs wirbt jedoch auch für eine höhere Temperaturbeständigkeit (Tg>250°C) im Vergleich zu Polyestern und Vinylestern, die bei 140°C bzw. 160°C ein Maximum erreichen, und Epoxiden, die die maximale Gebrauchstemperatur vor 200°C erreichen. ATSP Innovations berichtet, dass mit Estherm hergestellte Verbundwerkstoffe tragende Strukturen bis zu einer Tg von 285°C ermöglichen. Dies entspricht eher Phenol- (148-260 °C), Bismaleinimid- (200-282 °C) oder Polyimid- (260-316 °C) Harzsystemen. Das Unternehmen behauptet noch weitere Vorteile, darunter sehr geringe Feuchtigkeitsaufnahme, Oxidationsstabilität, leichte Bearbeitbarkeit (geringer Staub), geringe Entflammbarkeit ohne Füllstoffe (begrenzter Sauerstoffindex von 40%, der höher ist als der von Phenol) und Recyclingfähigkeit ähnlich wie bei Thermoplasten.

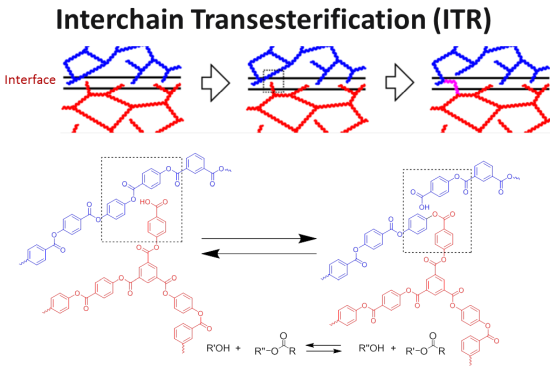

Ähnlich wie der reformierbare Epoxidklebstoff LF610 von L&L Products ermöglicht es, wenn dieser aromatische duroplastische Copolyester zu einem Klebstoff (Marke Self-Bond) formuliert wird, das Verkleben und Ablösen, jeweils mit Hitze und Druck, die 50 Mal ohne Verlust wiederholt werden können Stärke. ATSP Innovations erklärt, dass dies durch einen Festkörper-Bindungsprozess namens Umesterungsreaktion zwischen den Ketten möglich ist . Estherm und Self-Bond sind Berichten zufolge Drop-In-Lösungen, die auf spezifische Kundenbedürfnisse zugeschnitten werden können und in mehreren Produktformen erhältlich sind. ATSP Innovations hat Forschungsarbeiten zur Verarbeitung der Materialien in Verbundwerkstoffen und als Schäume sowie tribologische und kryogene Beschichtungen veröffentlicht. Die Materialien befinden sich seit 2011 in der Entwicklung und ATSP Innovations hat kürzlich einen Phase-II-Nachfolger seines von der NASA geförderten Phase-I-SBIR-Projekts „Reversible Adhäsionskonzept für die Montage im Weltraum“ erhalten.

QUELLE:CW

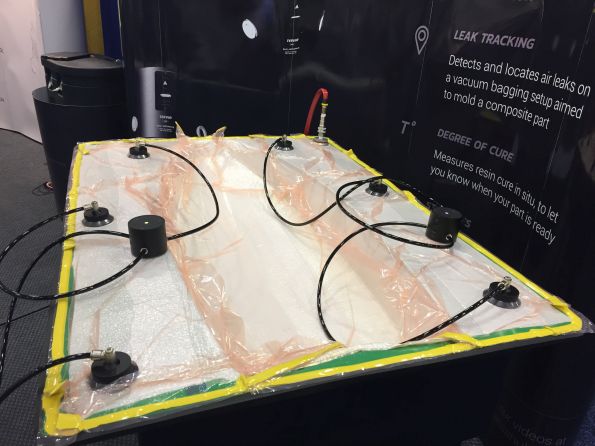

IoT für Vakuumbeutelhärtung

Ruiz Aerospace (Laval, QC, Kanada) hat den TERVIA Hub entwickelt , eingebettet in Sensoren und Internet-Konnektivität, die die Erfassung von Daten von Vakuumanschlüssen, die mit dem Hub verbunden sind, und den Austausch dieser Daten über WLAN mit einem Telefon, Tablet oder PC ermöglicht. Die Sonden sammeln atmosphärischen Druck, Vakuum, Temperatur und Feuchtigkeit unter dem Vakuumbeutel und übermitteln diese Daten während der gesamten Aushärtung über den TERVIA Hub an die Cloud. Das System kann verwendet werden, um automatisierte Leckratentests an Werkzeugen und Vakuumbeutel-Setups durchzuführen. Es zeigt und zeichnet auch die Herstellungsparameter während der gesamten Aushärtung auf. Das System kann auch den Aushärtungsfortschritt im Vergleich zu einem programmierten Zeit- und Temperaturrezept anzeigen und SMS-/E-Mail-Alarme senden, wenn die Aushärtungsparameter oder die Schwellentemperatur erreicht werden. Es fungiert im Wesentlichen als Heißbondersystem ohne den Wärmeanwendungsmechanismus. Bei weniger als 1.000 US-Dollar für den Hub, 99 US-Dollar für drei Vakuumsonden und einem monatlichen Abonnement von 39 US-Dollar für die erweiterte Softwarelizenz (es gibt auch kostenlose und teurere, anpassbare Optionen) sind die Gesamtkosten jedoch viel günstiger.

Bleiben Sie dran für weitere Blogs zu neuen Entwicklungen bei CAMX.

Harz

- 3D-Druck wird eine große Rolle bei der Entwicklung von Elektrofahrzeugen spielen

- Überwältigende 3D-Druckleistungen und was Sie 2018 erwartet

- CAMX 2018-Vorschau:PolyOne Advanced Composites

- CAMX 2018:Ausstellungsvorschau

- CAMX 2018-Vorschau:Sumitomo

- CAMX 2018-Vorschau:Andara

- CAMX 2018-Vorschau:TenCate Advanced Composites

- CAMX 2018-Vorschau:L&L-Produkte

- Große integrierte Schaltkreise, die in einer Druckmaschine hergestellt werden

- BIG KAISER ändert den Namen in BIG DAISHOWA