Die Top 10 der industriellen 3D-Großdrucker

Beim 3D-Druck bedeutet größer nicht unbedingt besser. Allerdings bieten große 3D-Drucksysteme einzigartige Fertigungslösungen, die kleinere Systeme nicht erreichen können. Sie können beispielsweise große Prototypen und Teile und sogar mehrere Serien kleinerer Teile gleichzeitig herstellen. Die Vorteile des großflächigen 3D-Drucks liegen auf der Hand, dieser eine Bereich, der in den letzten Jahren viel Bewegung erlebt hat. Vor diesem Hintergrund haben wir eine Liste mit einigen der besten 3D-Großdrucker auf dem Markt für industrielle Anwendungen zusammengestellt. Wir haben generell versucht, AM-Systeme mit Bauvolumen über 500 x 500 mm einzubeziehen.

1. VX4000 von voxeljet

Technologie: Binder Jetting

Aufbauvolumen: 4.000 x 2.000 x 1.000 mm

Mit einem Bauvolumen von 4.000 x 2.000 x 1.000 mm bezeichnet voxeljet seine VX4000 als „das weltweit größte industrielle 3D-Drucksystem für individuelle Sandformen und -kerne“. Darüber hinaus kann das System auch Kleinserienbauteile herstellen und verfügt über eine Auflösung von bis zu 300 dpi.

Der VX4000 verwendet die Binder Jetting-Technologie, bei der Tröpfchen eines Bindemittels abgeschieden werden, um das Pulvermaterial miteinander zu verschmelzen. Im Gegensatz zu vielen anderen Systemen wird die Bauplattform des VX4000 nicht nach jeder fertigen Schicht abgesenkt; stattdessen werden der Druckkopf und der Beschichter angehoben. Dadurch kann die Maschine das erhebliche Gewicht ihrer Bauplattform tragen. Zudem verspricht das System durch seinen austauschbaren Aufbau eine nahezu kontinuierliche Produktion. Die für den Metallguss geeignete Technologie ist ein Segen für Branchen wie Gießereien oder Unternehmen, die Gießen und Formen in irgendeiner Weise verwenden.

Bedenken Sie jedoch, dass der VX4000 einen hohen Preis hat:knapp über 1,5 Millionen US-Dollar. Sollte sich eine solche Investition jedoch als zu hoch erweisen, bieten Ihnen die 3D-Druckservices von voxeljet die Möglichkeit, die Vorteile der Technologie zu nutzen.

2. ExOnes Exerial

Technologie: Binder Jetting

Aufbauvolumen: 2200 x 1200 x 600 mm

ExOne mit Sitz in den USA ist bekannt für seine Binder Jetting-Technologie, die mit einer Reihe von Materialien wie Metallen, Keramik und Sand verwendet wird. Das Exerial 3D-Drucksystem ist das größte des Unternehmens, das auf die industrielle Serienfertigung ausgerichtet ist.

Der Exerial 3D-Drucker eignet sich besonders für die Herstellung von Sandkernen und -formen in der Luftfahrt-, Automobil-, Schwermaschinen- und Energieindustrie. Die Maschine besitzt auch ein hohes Maß an Genauigkeit und die erforderliche gleichzeitige Nachbearbeitung. Das vielleicht auffälligste Merkmal des Exerial ist jedoch die Fähigkeit, mehrere Maschinen zu verknüpfen, um ein automatisiertes Produktionssystem zu schaffen.

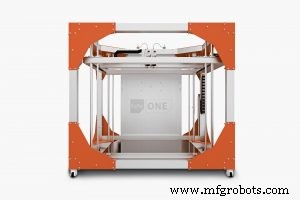

3. Der BigRep ONE v3

Technologie: Fused Deposition Modeling (FDM)

Buildvolumen: 1005 x 1005 x 1005 mm

Mit einer Baukapazität von über einem Kubikmeter ist die dritte Version des BigRep One einer der größten FDM/FFF 3D-Drucker auf dem Markt. Das System umfasst modulare Druckköpfe und einen Dual-Extruder, die die Flexibilität des Druckens in zwei Farben oder Materialien sowie eine halbautomatische Druckbettnivellierung bieten. Sein offenes Design bietet eine klare und unverfälschte Sicht auf den Druckprozess aus allen Blickwinkeln, während bewegliche Teile aus Sicherheitsgründen gut eingeschlossen sind.

Das System ist mit den proprietären Filamenten von BigRep (PLA, PETG, PRO HT, PRO HS) kompatibel und kostet etwa 60.000 US-Dollar – was es zu einer guten Option für groß angelegte Anwendungen in Design und Architekturmodellierung macht.

4. ProX 950 von 3D Systems

Technologie: Stereolithographie (SLA)

Bauvolumen: 1500 x 750 x 550 mm

Das ProX 950 gilt als eines der größten industrietauglichen SLA-Systeme auf dem Markt. SLA arbeitet in der Regel mit einem Laser, um einen Bottich aus Photopolymerharz zu härten und zu verfestigen, sodass Teile schichtweise aufgebaut werden können. Beim ProX 950 kommen zwei Laser zum Einsatz.

Der ProX 950 kann hochwertige Teile bis zu einer Länge von 1,5 m in einem Arbeitsgang herstellen – ohne Montageaufwand. Sie produziert Teile mit einer hohen Oberflächengüte und Genauigkeit, wobei die Genauigkeit der CNC-Bearbeitung nachgesagt werden kann. Neben seiner großen Druckkapazität kann der ProX 950 auch für Kleinserien kleinerer Teile eingesetzt werden. Es eignet sich für die Verwendung mit einer Vielzahl von photohärtbaren Kunststoffen und Verbundwerkstoffen und verfügt über ein Materialzufuhrmodul für schnelle Materialwechsel.

Anwendungen der Technologie umfassen Gussmodelle, Vorrichtungen und Vorrichtungen, medizinische Modelle und Funktionsprototypen.

5. Die EOS P810

Technologie: Selektives Lasersintern (SLS)

Bauvolumen: 700 x 380 x 380 mm

Auf der diesjährigen Rapid + TCT präsentierte EOS erstmals seine P 810. Die Markteinführung erweitert das bereits umfangreiche Portfolio des Unternehmens an SLS-3D-Drucksystemen. Das in Zusammenarbeit mit Boeing entwickelte System P 810 ist für den Einsatz mit HT-23 – einem Hochleistungs-Hochtemperaturkunststoff – ausgelegt. Es ist das erste kohlenstofffaserverstärkte PEKK-Material, das in den Systemen von EOS verwendet wird und hochfeste Leichtbauteile produziert.

Die speziell auf den Hochleistungswerkstoff ausgelegte P 810 macht sie besonders für die Luft- und Raumfahrt geeignet, wo strenge Anforderungen wie UV-Beständigkeit und Flammwidrigkeit eingehalten werden müssen. Das System eignet sich aber auch für hochanspruchsvolle Anwendungen in anderen Industrien wie der Automobilindustrie oder zur Herstellung großer und hochpräziser Strukturbauteile wie Ersatzteile für das Interieur und Exterieur von Bussen und Bahnen.

6. BeAMs Magic 800

Technologie: Direct Energy Deposition (DED)

Bauvolumen: 1200 × 800 × 800 mm

Eines der Flaggschiff-AM-Systeme von BeAM, die Magic 800 verwendet die DED-Technologie zur Herstellung von Metallteilen. Das System arbeitet mit einem leistungsstarken Laser, um pulverförmiges Metallmaterial zu verschmelzen, indem es während der Abscheidung geschmolzen wird. Nach Angaben des Unternehmens verwenden seine industriellen AM-Systeme typischerweise eine Auftragdüse, die auf der Z-Achse einer CNC-Maschine montiert ist und ihnen eine 5-Achsen-Bewegung verleiht.

Der Magic 800 eignet sich besonders gut für die Reparatur verschiedener Teile und Komponenten wie Flugzeugturbinenschaufeln. Neben dem Reparieren oder Hinzufügen von Funktionen zu bestehenden Teilen kann die Magic 800 zur Herstellung kleiner Metallteile verwendet werden, und komplexe Teile können in einer Reihe von Metalllegierungen hergestellt werden. Seine 5-Achsen-Bewegung soll Stützstrukturen überflüssig machen und die Nachbearbeitungsanforderungen reduzieren.

7. Optomecs LENS 850-R

Technologie: Laser Engineered Net Shaping (LENS)

Bauvolumen: 900 x 1500 x 900 mm

Obwohl Optomec mit Sitz in den USA für seine Aerosol Jet Systems bekannt ist, die für 3D-gedruckte Elektronik verwendet werden, hat das Unternehmen auch eine Reihe von Metall-3D-Druckern entwickelt. Die Metall-AM-Systeme von Optomec basieren auf seiner proprietären Laser Engineered Net Shaping (LENS)-Technologie, die ähnlich wie DED funktioniert. Die LENS-Technologie beinhaltet die Verwendung eines leistungsstarken Lasers, um Metallpulver miteinander zu verschmelzen, wodurch Schicht für Schicht vollständig dichte Teile hergestellt werden.

Das neueste AM-System von Optomex, das LENS 850-R, ist auf die Reparatur, Überarbeitung oder anderweitige Modifikation großer Industrieteile für die Luft- und Raumfahrt- und Verteidigungsindustrie ausgerichtet. Es kann auch in Hybridfertigungsanwendungen verwendet werden. Der Bauprozess findet in einer hermetisch abgeschlossenen Kammer mit vollständiger Atmosphärenkontrolle statt. Dank der Technologie kann die Maschine vollständig dichte Teile aus verschiedenen Metallen und Legierungen herstellen, darunter Titan, Werkzeugstahl, Aluminium, Nickel, Kobalt und Edelstahl.

8. Die EBAM® 300-Serie von Sciaky

Technologie: Elektronenstrahl-Additive Fertigung (EBAM®)

Bauvolumen: 5791 × 1219 × 1219 mm

Seit der Einführung seines ersten Electron Beam Additive Manufacturing (EBAM®)-Systems im Jahr 2009 hat sich das US-amerikanische Unternehmen Sciaky einen guten Ruf in der additiven Metallfertigung aufgebaut. Bei der Veröffentlichung der EBAM® 300-Serie im Jahr 2016 behauptete das Unternehmen, das weltweit größte Metall-AM-System entwickelt zu haben, das „geeignet für die industrielle/kommerzielle Produktion von funktionalen Metallteilen“ ist. Mit einem beeindruckenden Bauvolumen von 5791 × 1219 × 1219 mm ist dies vielleicht gar nicht so weit von der Wahrheit entfernt.

Bei der EBAM®-Technologie von Sciaky wird eine Elektronenstrahlkanone verwendet, um Metalldraht-Rohmaterial Schicht für Schicht abzuscheiden, wodurch Metallteile mit einer feinen Oberflächengüte hergestellt werden. Das System ist für die Herstellung von Großserienteilen und Prototypen aus einer Reihe von Metallen und Legierungen ausgelegt, von Stahl bis Titan und Tantal. Darüber hinaus kann es sowohl für die Teilefertigung als auch für kundenspezifische Reparaturen verwendet werden.

Neben dem großen Bauvolumen bietet die EBAM 300-Serie eine schnelle Abscheidungsgeschwindigkeit von 3 bis 9 kg pro Stunde.

9. Der Stratasys F900

Technologie: FDM

Buildvolumen: 914 x 609 x 914 mm

Der Stratasys F900 ist ein industrieller FDM-3D-Drucker, der für die wiederholbare Produktion von thermoplastischen Teilen (einschließlich Nylon, ULTEM, PC-ABS und mehr) entwickelt wurde. Es baut auf der Fortus 900mc-Plattform des Unternehmens auf und eignet sich für die Herstellung großer Endverbraucherteile, Vorrichtungen, Werkzeuge und Funktionsprototypen.

Der F900 ist nur einer von mehreren großen 3D-Druckern von Stratasys, wobei der Objet1000 PLUS das zweitgrößte System mit einer Baukapazität von 1000 x 800 x 500 mm ist. Auch das Hochleistungsharz ULTEM 9085 kann mit dem System verwendet werden.

10. MERKE IV™ von Norsk Titanium

Technologie: Rapid Plasma Deposition™ (RPD™)

Volumen aufbauen: 914 x 609 x 914 mm

Den Abschluss unserer Liste bildet das MERKE IV™ AM-System des norwegischen Herstellers Norsk Titanium. Wie der Firmenname vermuten lässt, hat Norsk Titanium sein MERKE IV™-System entwickelt, um strukturelle Titankomponenten herzustellen – Komponenten, die mit Schmiedeteilen konkurrieren sollen.

Der MERKE IV™ ist stark auf die Luft- und Raumfahrtindustrie ausgerichtet und verwendet die patentierte Rapid Plasma Deposition™ (RPD™) Technologie des Unternehmens. RPD™ funktioniert durch Schmelzen von Titandraht in einer inerten Atmosphäre von Argongas, um ein Titanteil Schicht für Schicht aufzubauen.

Nach Angaben des Unternehmens führt dieser Prozess zu einem geringeren Bearbeitungsbedarf und einer deutlichen Verbesserung des Buy-to-Fly-Verhältnisses (bis zu 75%) im Vergleich zur konventionellen Fertigung. Der MERKE IV™ wird auch eine Auftragsgeschwindigkeit von bis zu 10 kg/Stunde nachgesagt.

3d Drucken

- Connext DDS und das industrielle IoT:Die 5 wichtigsten Dinge, die Sie wissen sollten

- Ein Leitfaden zu den Top 5 der industriellen Binder Jetting-Maschinen

- Die 7 besten Keramik-3D-Drucker [2018]

- Die Top 10 der professionellen SLA-3D-Drucker, die Sie in Betracht ziehen sollten [2018]

- Hinter den Kulissen:Die Markforged 3D-Druckfarm

- Industrielle Robotik am Arbeitsplatz:Die 5 wichtigsten Vorteile

- Die 5 führenden Anbieter von Industriekupplungen, vertreten durch Korpak

- Die Top-10-Liste der Industriehersteller 2020

- Top 8 Blogs zur industriellen Fertigung

- Lösung der wichtigsten Herausforderungen der industriellen Vakuumtechnik