12 Unternehmen, die die Grenzen des 3D-Drucks überschreiten

Ob aus der Welt der Startups oder etablierten OEMs, Unternehmen verschieben die Grenzen des Machbaren mit 3D-Druck. Von der Designkomplexität bis hin zu kürzeren Vorlaufzeiten bietet der industrielle 3D-Druck innovative Lösungen für reale Anwendungen – was zum Teil erklärt, warum viele Unternehmen nach Wegen suchen, den 3D-Druck in ihre Produktionsprozesse zu integrieren. Vor diesem Hintergrund haben wir eine Liste mit einigen der Unternehmen zusammengestellt, die die Möglichkeiten der 3D-Drucktechnologie wirklich erweitern.

1. Osseus Fusion Systeme

Die Medizinbranche profitiert seit langem vom 3D-Druck, wobei Produkte wie 3D-gedruckte Implantate den Weg für patientenspezifischere Behandlungen und verbesserte Operationsergebnisse ebnen. Osseus Fusion ist ein Unternehmen, das dazu beiträgt; Das 2012 gegründete US-amerikanische Medizintechnikunternehmen entwickelt und produziert Medizinprodukte für Wirbelsäuleneingriffe mithilfe der additiven Fertigung mit Metall. Erst kürzlich hat das Unternehmen die FDA-Zulassung für seine Familie von 3D-gedruckten Wirbelsäulenfusionsimplantaten aus Titan erhalten.

Das Gerät wurde entwickelt, um Rückenschmerzen zu minimieren und zu einer schnelleren Heilung beizutragen. Das Titangerät weist angeblich eine Porosität von 80 % auf, was die Wahrscheinlichkeit eines erfolgreichen Verfahrens dank einer stärkeren Verschmelzung des gesamten Implantats erhöht. Mit der FDA-Zulassung im Gepäck will das Unternehmen die additive Fertigung auch in Zukunft für zukünftige Produkte einsetzen.

2. Luxexcel

Luxexcel ist ein belgisches Unternehmen mit dem Ziel, die Linsenherstellung mit Hilfe des 3D-Drucks zu verändern. Mit seiner proprietären 3D-Drucktechnologie verwendet Luxexcel Acrylmaterial zum 3D-Drucken von Linsen. Angeblich das weltweit einzige Unternehmen, das ophthalmische Linsen in 3D drucken kann, bietet das Unternehmen Augenlaboren und Augenärzten eine neue Möglichkeit, kundenspezifische Linsen für ihre Patienten zu entwerfen.

Luxexcel hat bereits 10 Millionen US-Dollar an Investitionen für seine 3D-gedruckten Linsen aufgebracht und bringt die additive Fertigung vollständig auf den ophthalmologischen Markt. Jetzt wird das Unternehmen seine Aktivitäten voraussichtlich noch einen Schritt weiterführen, indem es seine Korrektionsgläser mit Augmented- und Virtual-Reality-Produkten integriert und neue Möglichkeiten für personalisierte, intelligente Brillen eröffnet.

3. Relativitätsraum

Auch wenn wir noch lange von vollständig 3D-gedruckten Raketen entfernt sind, hat das Weltraumstart-Startup Relativity Space einen innovativen Ansatz bei der Entwicklung kleiner Trägerraketen verfolgt. Relativity Space hat den 3D-Druck zum Kern seiner Herstellungs- und Entwicklungsprozesse gemacht, und mit seinem proprietären Stargate-Metall-3D-Drucker will das Unternehmen den größten Teil seiner Terran-1-Rakete mit dieser Technologie produzieren, was erhebliche Kosteneinsparungen verspricht.

Unter Verwendung von 3D-Druck und Robotik behauptet das Unternehmen, dass sein AM-System in 60 Tagen eine Rakete von Grund auf neu bauen kann, was im Vergleich zu herkömmlichen Methoden eine erhebliche Beschleunigung wäre. Das Unternehmen testet derzeit seinen vollständig 3D-gedruckten Aeos-1-Motor und erwartet, seine Terran-1-Rakete bis Ende 2020 zu testen, mit dem Ziel, im Jahr 2021 mit dem kommerziellen Start zu beginnen.

4. BMW

Neben der Luft- und Raumfahrtindustrie und der Medizintechnik war der Automobilsektor führend in der additiven Fertigung, und BMW bildet da keine Ausnahme. Der deutsche Automobilhersteller nutzt die Technologie bereits seit einigen Jahren für den Prototypenbau, den Werkzeugbau sowie für eine stärkere Individualisierung.

Das Konzept der Personalisierung von Autos bei BMW begann mit seiner MINI-Reihe. Das Projekt „MINI Yours Customized“ ermöglicht es Kunden, ihre eigenen kundenspezifischen Teile wie Einstiegsleisten und Cockpitverkleidungskomponenten zu entwerfen und zu bestellen. Diese Teile werden dann mit einer Reihe von Technologien von Carbons CLIP bis SLS 3D-gedruckt.

Jetzt hat BMW 3D-Druck erfolgreich zur Herstellung einer Metallhalterung für sein i8 Roadster-Modell eingesetzt. Die Ingenieure haben eine optimierte Dachhalterung entwickelt – eine Halterung, die das Ein- und Ausklappen des Verdecks des Fahrzeugs unterstützt – die 44 % weniger wiegt als frühere Versionen. Heute kann das Unternehmen bis zu 238 dieser Teile pro Plattform in 3D drucken. Damit ist der Dachträger das erste in Serie gefertigte, additiv gefertigte Automobilbauteil.

Dies ist zwar ein beispielhafter Meilenstein, aber die Zeit wird zeigen, wie Automobil-OEMs den Übergang vom primären Rapid-Prototyping zu einer umfassenden Endteilfertigung mit 3D-Drucktechnologie erfolgreich schaffen werden.

5. Lokale Motoren

Local Motors ist ein weiterer Autohersteller, der die Herstellung von Fahrzeugen revolutioniert. 2015 präsentierte das US-Unternehmen das erste Fahrzeug mit vollständig 3D-gedruckter Karosserie. Zwei Jahre später stellte es Olli vor, das erste autonome Elektrofahrzeug für den Nahverkehr mit niedriger Geschwindigkeit. Das selbstfahrende Shuttle besteht aus einer Reihe von 3D-gedruckten Komponenten, darunter die Radabdeckungen, viele Teile der Innenstruktur und ein Großteil des Innenraums.

Dieser Meilenstein wurde dank der einzigartiger Ansatz:Local Motors produziert seine intelligenten Fahrzeuge sowohl kollaborativ als auch lokal, wodurch die Anfangskosten und die Zeit vom Design bis zur Produktion reduziert werden. Derzeit verfügt Local Motors über drei Mikrofabriken, in denen Direct Digital Manufacturing (DDM) mit Community-basierter Co-Creation für die Entwicklung seiner Fahrzeuge kombiniert wird. Und ein Großteil des Erfolgs dieses Ansatzes kann dem 3D-Druck zugeschrieben werden, einschließlich der Möglichkeit, ein vollständig anpassbares Fahrzeug zu erstellen und die Markteinführungsgeschwindigkeit zu erhöhen.

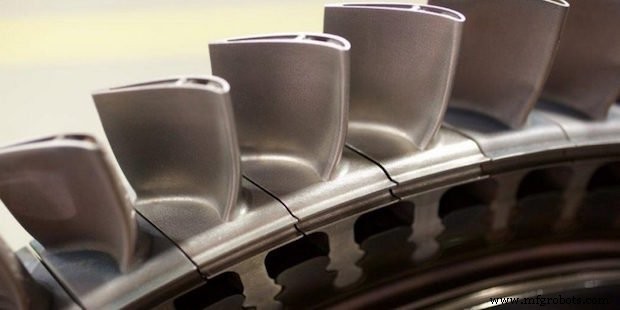

6. Siemens

Siemens hat das Potenzial des 3D-Drucks erforscht und gleichzeitig seine Entwicklung vorangetrieben. Anfang dieses Jahres hat der industrielle Fertigungsriese beispielsweise 36 Millionen US-Dollar in eine 3D-Druckanlage in Großbritannien investiert und außerdem ein additives Fertigungsnetzwerk ins Leben gerufen, um die industrielle Anwendung der Technologie zu beschleunigen.

In der Fertigung ist Siemens ein gutes Beispiel dafür, wie die innovative Technologie erfolgreich in der Ersatz- und Endteilfertigung eingesetzt werden kann. Nach der preisgekrönten 3D-gedruckten Gasturbinenschaufel von 2017 hat Siemens kürzlich 3D-gedruckte Metallersatzteile für eine industrielle Dampfturbine auf den Markt gebracht. Die Wellendichtringe wurden überarbeitet, um Funktionserweiterungen hinzuzufügen, die mit herkömmlichen Herstellungsverfahren nicht möglich gewesen wären. Letztendlich hilft die additive Technologie dem Unternehmen, durch erhöhte Designflexibilität und die Fähigkeit, nach Bedarf zu fertigen, eine bessere Leistung in Fertigung und Wartung zu erzielen.

7. General Electric

General Electric ist bis heute einer der größten industriellen Anwender der 3D-Drucktechnologie. Der Industriegigant nutzt die Technologie auf verschiedene Weise, von 3D-Druckprototypen und -werkzeugen bis hin zur Herstellung von Hochleistungsteilen wie Kraftstoffdüsen und Turboprop-Triebwerkskomponenten. Vor allem hat GE 2015 die erste 3D-gedruckte Kraftstoffdüse für sein Leap-Triebwerk vorgestellt.

Als eines der wenigen Unternehmen, das 3D-Sanddrucker besitzt und betreibt, bietet das in den USA ansässige Unternehmen Hoosier Pattern kundenspezifische Muster- und Werkzeugdienstleistungen und bietet Sand-3D-Druck als Methode zur Herstellung seiner Formen und Kerne an. Die Technologie funktioniert, indem Harz in Gießereiqualität in Schichten aus speziell entwickeltem Sand aufgetragen wird, um maßgenaue Formen und Kerne herzustellen.

Der 3D-Druck ist in der Schuhindustrie kein Unbekannter, da Unternehmen wie Adidas und New Balance die Technologie bereits nutzen, um neue, innovative Produkte auf den Markt zu bringen. Dazu gesellt sich der Schuhgigant Nike und seine Flyprint-Sneaker – das erste 3D-gedruckte Textilobermaterial der Branche. Beschrieben als „leichteres, atmungsaktiveres und wasserabweisenderes Obermaterial“ verwendet die neue Sneaker-Reihe die Solid Deposit Modeling-Technologie – von Nike selbst entwickelt. Diese Technologie verwendet thermoplastisches Filament (TPU), das für seine Flexibilität bekannt ist, um das Obermaterial herzustellen.

Das Aufkommen des Silikon-3D-Drucks hat den Blick auf die Möglichkeiten der additiven Fertigung erweitert. Das Konzept des 3D-Drucks von Silikonteilen ist bekanntlich eine Herausforderung, teilweise aufgrund der hochviskosen Natur des Materials. Doch ACEO®, ein Geschäftsbereich der Wacker Chemie AG, machte 2016 mit der Vorstellung der weltweit ersten Silikon-3D-Drucktechnologie Schlagzeilen.

Voodoo Manufacturing wurde 2015 gegründet und leitet zum Zeitpunkt des Schreibens eine „digitale Fabrik“ von über 200 Desktop-3D-Druckern. Das Unternehmen produziert 3D-gedruckte Teile, einschließlich Maschinenkomponenten und Spielzeug, für seine Kunden und hat Berichten zufolge über 400.000 Teile 3D-gedruckt.

Die Material- und Teileprüfung wird im Arbeitsablauf der additiven Fertigung oft übersehen und bleibt ein integraler Bestandteil des Prozesses. Die Sicherstellung, dass das Teil innen fehlerfrei ist, ist besonders für Anwendungen mit hoher Nachfrage in den Bereichen Luft- und Raumfahrt, Automobil und Medizin von entscheidender Bedeutung.

Das Unternehmen hat Milliarden von Dollar in additive Technologien investiert und Anwendungen für den 3D-Druck in sechs GE-Unternehmen entwickelt und dabei 346 . verdient Patente für Pulvermetalle, die im additiven Verfahren verwendet werden. Im Jahr 2016 gründete GE nach dem Erwerb von Mehrheitsbeteiligungen an zwei führenden AM-Industrieunternehmen auch seine AM-Tochter GE Additive. Heute hat GE über 300 3D-Drucker und plant, in den nächsten zehn Jahren 10.000 Additivmaschinen zu verkaufen und bis 2020 100.000 Additivteile zu produzieren.

Das Unternehmen hat die Vorteile der additiven Fertigung schnell erkannt, seit es 2013 seinen ersten 3D-Sanddrucker erwarb. Von kürzeren Vorlaufzeiten bis hin zu höherer Genauigkeit und weniger Materialverschwendung ist Hoosier in der Lage, Formen und Kerne in 3D zu drucken für den Gießereieinsatz viel schneller und fertigen einfache Gussteile ohne teure Werkzeuge. Die Technologie ermöglicht es auch, komplexe Gussteile in einem Stück statt einzeln zu drucken, was den Produktionsprozess erheblich beschleunigt.

Die Einführung der additiven Fertigung durch Hoosier Pattern ist ein weiteres großartiges Beispiel für die Wettbewerbsvorteile, die Unternehmen durch Investitionen in die Technologie nutzen können.

9. Nike

Der Flyprint selbst besteht aus einem Gitter aus verschmolzenem Material. Bemerkenswert ist, dass das Material sowohl flexibel als auch dehnbar ist und sich dem Fuß des Trägers anpassen lässt – ein bedeutender Meilenstein in der Entwicklung vollständig individualisierter 3D-gedruckter Sneaker.

10. ACEO

Mit seiner einzigartigen Kombination von Materialeigenschaften, 3D-Druck mit Silikon ermöglicht die On-Demand-Produktion von flexiblen und komplexen Teilen und Prototypen. Die Entwicklung der Technologie hat weitreichende Auswirkungen auf eine Reihe von Branchen, wie die Medizintechnik und die Automobilindustrie, in denen eine solche Flexibilität und Multi-Material-Eigenschaften sehr gefragt sind.

11. Voodoo-Herstellung

Das Unternehmen fungiert auch häufig sowohl als Hersteller als auch als Fulfillment-Center, indem es Produkte entwirft, produziert und dann an die Käufer versendet. 2017 stellte Voodoo Manufacturing sein (damals) neuestes Projekt vor. Project Skywalker zielt darauf ab, Robotik einzusetzen, um die Produktionsraten zu steigern und mit der Kapazität traditioneller Massenfertigungsmethoden zu konkurrieren.

In einem Interview im letzten Jahr erklärte CPO Jonathan Schwartz, dass das Ziel des Unternehmens darin bestehe, sicherzustellen, dass die Fertigung „mehr zugänglich für diejenigen, die ein physisches Teil oder Produkt herstellen möchten“.

12. Weite Mikrotechnologien

Expanse Microtechnologies ist ein Startup mit dem Ziel, Pionierarbeit bei der Optimierung von Materialien, Teilen und Prozessen in der additiven Fertigung zu leisten. Um dies zu erreichen, hat das kanadische Startup seine eigene Microscale-Röntgen-CT-Technologie entwickelt, die konkurrenzlose Einblicke in die Teile- und Materialprüfung bietet und Herstellern hilft, die Vorteile der additiven Fertigung voll auszuschöpfen.

Sehen Sie sich unser aktuelles Interview mit dem CEO von Expanse Microtechnologies an.

3d Drucken

- Die 3 grundlegenden Schritte des 3D-Drucks

- Warum der 3D-Druck auf dem Vormarsch ist

- Wie sich der 3D-Druck in der Welt der Medizin durchsetzt

- Die globalen Unternehmen, die in die 3D-Druckforschung investieren

- 6 Möglichkeiten, die Kosten des 3D-Drucks zu senken

- 9 Fortune-500-Unternehmen, die Vorreiter beim Einsatz des industriellen 3D-Drucks sind

- Die Rolle der Verschachtelung beim Polymer-3D-Druck

- Drucken der Sicherung 1 mit der Sicherung 1

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?