Unterstützungsstrukturen für den 3D-Druck:Eine vollständige Anleitung

Stützstrukturen sind eines der wichtigsten Elemente für die erfolgreiche Herstellung von 3D-gedruckten Teilen. Während ein wesentlicher Vorteil des 3D-Drucks die Möglichkeit ist, Freiform und komplizierte Geometrien zu erstellen, wäre ein Großteil der Designfreiheit, die der 3D-Druck bietet, ohne die Verwendung von Stützstrukturen nicht möglich.

Unterstützungen sind unter anderem wichtig, um Verformungen und Kollabieren innerhalb eines Teils zu verhindern. In diesem Tutorial tauchen wir tief in die Welt der Tragstrukturen, die Anforderungen an verschiedene Technologien und deren Einsatz ein.

Was sind Unterstützungsstrukturen?

Bei fast allen 3D-Drucktechnologien eingesetzte Stützstrukturen tragen dazu bei, die Bedruckbarkeit eines Teils während des 3D-Druckprozesses sicherzustellen. Stützen können dazu beitragen, eine Verformung des Teils zu verhindern, ein Teil am Druckbett zu befestigen und sicherzustellen, dass die Teile am Hauptkörper des gedruckten Teils befestigt sind. Ähnlich wie bei Gerüsten werden während des Druckprozesses Stützen verwendet und anschließend entfernt.

Teile mit komplexen Konstruktionsmerkmalen wie Überhängen, Löchern und Brücken sind schwieriger zu drucken. Da diese Merkmale wahrscheinlich kollabieren, wenn sie nicht unterstützt werden, können Stützstrukturen dazu beitragen, ein Kollabieren während des Druckprozesses zu verhindern.

Träger können auch in Prozessen mit hohen Temperaturen als Wärmeableiter dienen, wie es beim Metall-3D-Druck der Fall ist. Bei Metall-AM-Technologien tragen Stützstrukturen dazu bei, die Wärme vom Teil abzuleiten, um Eigenspannungen zu vermeiden, die aufgrund hoher Temperaturen während des Druckprozesses auftreten.

Wann benötigen Sie Unterstützungsstrukturen?

Bei fast allen 3D-Drucktechnologien müssen Sie bis zu einem gewissen Grad Stützstrukturen berücksichtigen. Schauen wir uns also genauer an, wie sich die 3D-Druckmethoden bei der Verwendung von Trägern unterscheiden:

Technologie Verwendetes Material Unterstützung erforderlich? Stereolithographie (SLA)PhotopolymereJa Fused Deposition Modeling (FDM)ThermoplasteJa Selective Laser Melting (SLM)

Direct Metal Laser Sintering (DMLS)

Direct Energy Deposition (DED)

Electron Beam Melting (EBM)

Metallwerkstoffe

Ja Material JettingPulverwerkstoffeJa Binder JettingPulverwerkstoffeNein Selektives Lasersintern (SLS)PulverwerkstoffeNein

Metall-3D-Druck

Pulverbett-Fusion (SLM, DMLS, EBM)

Bei Metallpulverbett-Fusionstechnologien werden 3D-gedruckte Teile von losem Pulver umgeben. Diese Technologien erfordern jedoch immer Stützen, um sicherzustellen, dass sie an der Grundplatte verankert sind und um die Auswirkungen von Eigenspannungen zu mindern.

Stützen können im Kontaktbereich zwischen der Unterseite eines gedruckten Teil und das Druckbett, wo die höchste Konzentration an Restspannungen gefunden wird. Dies trägt dazu bei, die Wärme vom Teil abzuleiten, wodurch die thermische Verformung minimiert wird, die zu Rissen, Verwerfungen, Durchhängen, Abblättern und Schrumpfen führen kann.

Schauen Sie sich unseren Leitfaden zu . an häufige Probleme beim Metall-3D-Druck um herauszufinden, wie Sie diese Probleme vermeiden können.

Direkte Energieablagerung (DED)

Direct Energy Deposition umfasst eine Reihe von Metall-3D-Drucktechnologien, bei denen Material geschmolzen und verschmolzen wird, um ein Teil zu erzeugen. Wie bei Pulverbett-Fusionstechnologien benötigen mit DED gedruckte Teile immer Stützstrukturen, um die Teilestabilität, die Bedruckbarkeit komplexer Merkmale und die Wärmeableitung zu gewährleisten.

Design

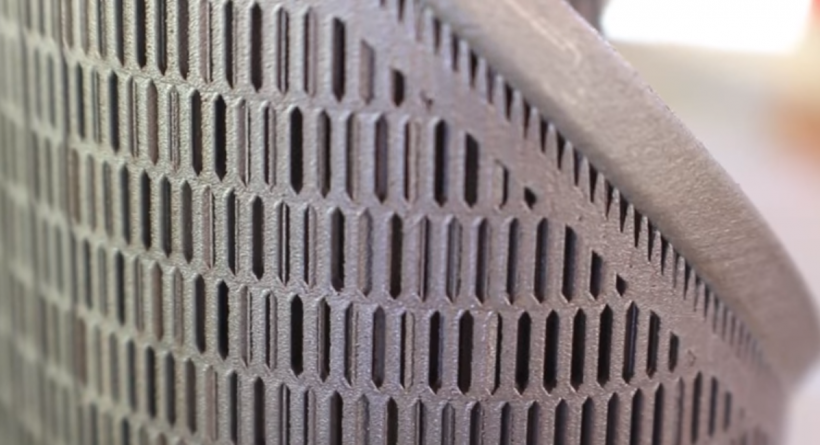

Bei der Konstruktion von Halterungen für Teile, die mit Pulverbettschmelzverfahren hergestellt wurden, ist es wichtig sicherzustellen, dass sie leicht zugänglich sind, da sie sonst während der Nachbearbeitung nicht entfernt werden können. Träger für Metallteile werden in der Regel als Gitterstrukturen gedruckt. Auf diese Weise fungieren sie als Kühlkörper, leiten Wärme vom Teil ab, lassen es kontrollierter abkühlen, vermeiden Verzug und sparen Materialkosten und Bauzeit.

Das Hinzufügen von mehr Stützen führt im Allgemeinen zu einem genaueren Teil, erhöht jedoch auch die Kosten und die Nachbearbeitungszeit.

Interessanterweise hat das niederländische Unternehmen MX3D ein Metall-3D-Druckwerkzeug entwickelt, das Metallteile ohne Stützen drucken kann, indem es einen mehrachsigen Roboterarm mit einer Schweißmaschine kombiniert.

Entfernung unterstützen

Die Entfernung des Stützmaterials bei Metallteilen ist in der Regel schwieriger als bei Verfahren auf Polymerbasis, und normalerweise werden Schneidwerkzeuge benötigt. Wenn das Aussehen des fertigen Teils wichtig ist, müssen Metallteile außerdem nachbearbeitet (z. B. geschliffen) werden, um eine glatte Oberfläche zu erzielen.

Stereolithographie (SLA)

Die Stereolithographie arbeitet mit einer Lichtquelle, um flüssige Harze zu verfestigen. Für diese Technologie werden Stützstrukturen benötigt, um ein Teil sicher auf dem Druckbett zu befestigen und ein Verziehen zu verhindern.

Träger, die bei SLA verwendet werden, sind sehr dünn und berühren das Teil, um Material zu sparen, nur geringfügig. Dadurch lassen sie sich ganz einfach per Hand oder mit einer Zange entfernen. Da das Entfernen von Stützen jedoch Spuren auf dem endgültigen Teil hinterlassen kann, ist ein Schleifen erforderlich, um eine glatte Oberfläche zu gewährleisten.

Design

SLA wird sehr häufig für Anwendungen verwendet, bei denen ein Erscheinungsbild oder eine glatte Oberflächenbeschaffenheit erforderlich sind, wie beispielsweise visuelle Prototypen, Formen und Hörgeräte. Wenn dies der Fall ist, ist es wichtig, Ihr Teil so zu gestalten, dass die nach vorne gerichteten Bereiche Ihres Drucks nicht mit Stützstrukturen in Kontakt kommen. Hier kommt die Teileorientierung ins Spiel.

Die Teileorientierung ist ein wichtiger Aspekt in der Konstruktionsphase, da die Neuausrichtung eines Teils dazu beitragen kann, die erforderliche Unterstützung zu reduzieren. Beispielsweise nimmt die horizontale Ausrichtung eines rohrförmigen Teils mehr Platz ein und erfordert daher mehr Stützen. Im Gegensatz dazu stellt eine vertikale Ausrichtung desselben Teils sicher, dass das Teil mit minimalen Unterstützungsbedarf an der Bauplatte befestigt wird.

Fused Deposition Modeling (FDM)

Beim Fused Deposition Modelling werden Teile durch das schichtweise Extrudieren erhitzter Filamente erzeugt. Wenn jede Schicht abkühlt, verfestigt sie sich und verbindet sich mit der vorherigen Schicht.

Design

Jede Lage im FDM-Verfahren wird leicht überstehend gedruckt, damit sie sich über ihre vorherige Lagenbreite hinaus ausdehnen kann. Damit können ohne Stützen Features mit Winkeln bis 45° erstellt werden. Wenn ein FDM-Teil jedoch einen Überhang von mehr als 45° hat oder Merkmale wie Brücken und hervorstehende Oberflächen von mehr als 5 mm umfasst, werden Stützen benötigt. FDM-Träger können in Form einer Gitterstruktur oder alternativ einer baumartigen Struktur vorliegen.

Entfernung unterstützen

Eine der Techniken zum Entfernen von Trägern von FDM-Drucken ist eine auflösbare Lösung . Typischerweise verwenden industrielle FDM-3D-Drucker (mit zwei Druckköpfen) auflösbare Trägermaterialien wie Polyvinylalkohol (PVA) und High-Impact Polystyrol (HIPS). Diese werden von einem separaten Extruder zugegeben.

PVA löst sich zwar in Wasser auf, kann jedoch durch Temperaturänderungen beeinflusst werden, was zu Verstopfungen im Druckkopf führen kann. HIPS löst sich in Limonen anstelle von Wasser auf und ist weniger anfällig für Temperaturschwankungen.

Die Verwendung von auflösbaren Trägern ist freihändig und erfordert kein weiteres Schleifen und Polieren, um die von den Trägern hinterlassenen Spuren zu entfernen. Auf der anderen Seite kann dieser Vorgang zeitaufwändig (mehrere Stunden) und kostspielig sein.

Materialstrahlen

Bei Verwendung von Material Jetting 3D-Druckern werden die Stützen immer für Überhänge benötigt, unabhängig vom Winkel. Diese Träger bestehen jedoch typischerweise aus einem anderen Material, das entweder wasserlöslich ist oder nachträglich mit Druckwasser oder durch Eintauchen in ein Ultraschallbad leicht entfernt werden kann.

Selektives Lasersintern und Binder Jetting

Selektives Lasersintern und Binder Jetting sind beides pulverbasierte Technologien, die in der Regel keine Stützstrukturen benötigen. Denn bei beiden Technologien werden gedruckte Teile in das lose Pulver eingekapselt, das die Rolle der Stützstruktur übernimmt.

Die Kehrseite von Stützen

Trotz der Notwendigkeit von Stützstrukturen verursachen sie zusätzliche Druckzeit- und Materialkosten im gesamten Produktionsprozess.

Materialkosten :Die Unterstützungsgenerierung erfordert zusätzliches Material während des Druckprozesses, was sowohl den Zeit- als auch den Materialaufwand erhöht. Es ist auch wichtig zu beachten, dass Stützen nicht wiederverwendbar sind und normalerweise entsorgt werden, was zu Abfallmaterial führt.

Eingeschränkte geometrische Freiheit :Beim manuellen Entfernen von Stützen muss der Zugang von Hand oder Werkzeug bei der Konstruktion von Stützen berücksichtigt werden. Dies kann Sie jedoch daran hindern, bestimmte Geometrien zu entwerfen, die Stützstrukturen erfordern, aber nicht von Hand oder Werkzeug erreicht werden können.

Zusätzliche Zeit :Die Konstruktion eines Teils zur Aufnahme von Stützstrukturen und die anschließende Konstruktion der Stützen selbst erfordert zusätzliche Zeit. Obwohl es Software gibt, die eine automatisierte Support-Generierung bietet, erfordert die Erstellung von Support-Strukturen für industrielle Anwendungen noch einige manuelle Nachbesserungen und ein gewisses Maß an Design-Know-how.

Zusätzliche Nachbearbeitung :Sobald ein Teil fertig ist, müssen Stützen entfernt werden, manchmal manuell, was die Nachbearbeitungszeit verlängert.

Beschädigungsgefahr :Denken Sie daran, dass das Entfernen von Stützen Spuren auf der Oberfläche eines Teils hinterlassen kann, die seine Maßhaltigkeit und Ästhetik beeinträchtigen können. Darüber hinaus können bei falscher Platzierung von Stützen, beispielsweise an feinen Elementen, diese zusammen mit der Stützstruktur abbrechen – und ein Teil insgesamt ruiniert werden.

4 Möglichkeiten, Support zu reduzieren

Es ist im Allgemeinen empfehlenswert, die Anzahl der benötigten Stützen so weit wie möglich zu reduzieren. Dadurch können sowohl Materialkosten als auch Produktionszeit eingespart werden. Hier sind 4 Top-Tipps, wie Sie ihren Verbrauch minimieren und Ihnen Druckzeit und Material sparen.

1. Wählen Sie die optimale Teileausrichtung

Bis heute ist das Experimentieren mit der Teileausrichtung eine der besten Möglichkeiten, um die Anzahl der benötigten Stützstrukturen zu reduzieren. Die Wahl der richtigen Teileausrichtung kann einen erheblichen Einfluss auf die Druckzeit, die Kosten und die Oberflächenrauheit eines Teils haben.

Je nach Ausrichtung des Teils (vertikal, horizontal oder abgewinkelt) kann es weniger oder mehr Unterstützung geben Strukturen benötigt. Betrachten Sie einen Teil, der in Form des Buchstabens T gedruckt ist . In seiner normalen Position werden beide Zweige des Briefes ohne vorhandene Stützstrukturen zusammenbrechen. Wenn das Teil anders ausgerichtet ist, d. h. ⊥ , dann werden keine Stützen benötigt.

Dieses Beispiel zeigt, dass ein Teil auf unterschiedliche Weise aufgebaut werden kann. Jede Seite eines Teils kann eine andere Oberfläche haben, die am Druckbett angebracht ist, was bedeutet, dass der Bedarf an Stützen variieren kann und stark von der Ausrichtung des Teils abhängt.

Ein weiteres Beispiel:Beim Entwerfen eines Teils mit hohlen Rohrelementen nimmt die horizontale Ausrichtung mehr Platz ein, während eine vertikale oder abgewinkelte Ausrichtung Platz spart und die Anzahl der benötigten Stützen reduziert.

2. Optimieren Sie Ihre Supportstrukturen

Wenn Stützen nicht vermieden werden können, sollten diese optimiert werden, um so wenig Material wie möglich zu verwenden und den Druckprozess zu beschleunigen. Durch die Topologieoptimierung können beispielsweise Stützen mit Gitterstrukturen konstruiert, das Stützvolumen reduziert und Material eingespart werden.

Bei vielen 3D-Druckverfahren beschränken sich gängige Techniken zur Unterstützungsgenerierung auf die Herstellung streng vertikaler Strukturen. Diese sind nicht platzsparend, insbesondere wenn viele Bereiche hoch über dem Druckbett unterstützt werden müssen.

Das Erstellen von baumähnlichen Stützstrukturen kann stattdessen eine praktikable Alternative sein. Solche Stützen sehen aus wie ein verzweigter Baum und verbrauchen im Vergleich zu geraden vertikalen Strukturen wohl 75 % weniger Material. Autodesk Meshmixer ist eines der Softwaretools, mit denen solche Strukturen für FDM-, SLA- und DMLS-Prozesse erstellt werden können.

3. Verrundungen und Fasen verwenden

Die Verwendung von Verrundungen und Fasen kann eine alternative Lösung zum Erstellen von Stützstrukturen für überhängende Oberflächen von mehr als 45 Grad sein.

Eine Fase ist eine schräge oder abgewinkelte Ecke oder Kante, und eine Verrundung ist eine abgerundete Ecke oder Kante. Im Wesentlichen wandeln diese Funktionen einen Winkel von mehr als 45 Grad in einen Winkel von 45 Grad oder weniger um und können entweder dem Inneren oder dem Äußeren eines Teils hinzugefügt werden.

4. Teilen Sie Ihren Teil

Bei sehr komplexen 3D-Modellen kann es oft sinnvoll sein, das Teil separat zu drucken und anschließend zusammenzubauen. Dadurch wird nicht nur die Anzahl der Stützen reduziert, sondern auch der Druckprozess beschleunigt und gleichzeitig Material gespart.

Denken Sie jedoch daran, dass die 3D-gedruckten Teile, wenn sie zusammengebaut werden müssen, in gedruckt werden müssen in die gleiche Richtung, damit sie richtig zueinander passen.

3D-Druck unterstützt:ein notwendiges Übel?

Stützstrukturen galten lange Zeit als notwendiges Übel im 3D-Druck. Die jüngsten Fortschritte bei Hard- und Software ändern diese Wahrnehmung jedoch langsam.

Desktop Metal, beispielsweise der Hersteller von Metall-3D-Druckern, hat kürzlich "trennbare Halterungen" für seine Studio- und Produktionssysteme entwickelt und patentiert. Diese Stützen für die 3D-gedruckten Metallteile können von Hand entfernt werden. Die trennbaren Stützen von Desktop Metal verwenden Keramikpulver als Grenzschicht zwischen der Teileoberfläche und der Stützstruktur. Nach dem Sinterprozess wird die Keramikschicht aufgelöst, so dass der Träger leicht vom Teil entfernt werden kann.

PostProcess Technologies ist ein weiteres Unternehmen, das sich zum Ziel gesetzt hat, den Schritt zum Entfernen des Supports für 3D-gedruckte Teile zu vereinfachen und zu beschleunigen. Das Unternehmen bietet eine Reihe automatisierter, freihändiger Support-Entfernungslösungen für additiv hergestellte Teile mit FDM-, SLA-, PolyJet- und CLIP-Technologien.

Ein Unternehmen ist jedoch noch weiter gegangen. Velo3D, das Unternehmen hinter dem pulverbasierten Sapphire-System, hat sein System mit einer Technologie namens Intelligent Fusion betrieben, die es ermöglicht, komplexe Metallteile mit wenigen bis null Stützen zu drucken. Mit der proprietären Simulationssoftware von Velo3D und der Closed-Loop-Überwachung können Teile mit bis zu fünfmal weniger Unterstützungen hergestellt werden, die im Vergleich zu anderen Pulverbettmetallsystemen benötigt werden.

Insgesamt sind die Optimierung von Support-Design und -Entfernung die wichtigsten Herausforderungen, um 3D-Druck-Workflows schneller und einfacher zu machen. Aber wie die obigen Beispiele zeigen, entwickelt die Branche ständig Lösungen, um die Herausforderungen zu meistern. Neben jeder Technologie bedarf es jedoch mehr Geschick und Know-how für eine erfolgreiche Umsetzung. Hoffentlich hat dieser Leitfaden Ihr Wissen darüber erweitert, wie Sie Stützstrukturen im 3D-Druck effizienter nutzen und sie von einem Feind in einen Verbündeten verwandeln können.

3d Drucken

- 3D-Druck-Unterstützungsstrukturen:Die wichtigsten Dinge, die Sie wissen müssen

- Unterstützungsstrukturen für den 3D-Druck mit Metall – ein einfacherer Ansatz

- Ein Leitfaden für Anfänger zum 3D-Druck mit Silikon

- Eine kurze Anleitung zum 3D-Druck mit Binder Jetting

- Ein umfassender Leitfaden zum 3D-Drucken mit Material Jetting

- TPU-3D-Druck:Ein Leitfaden zum 3D-Druck flexibler Teile

- Eine vollständige Anleitung zum Schweißen von Edelstahl

- So löten Sie Aluminium – Eine vollständige Anleitung

- Die vollständige Anleitung zum 3D-Druck

- Leitfaden zur Auswahl von 3D-Druckmaterialien