3D-Druck mit Polymeren:Alles, was Sie 2021 wissen müssen

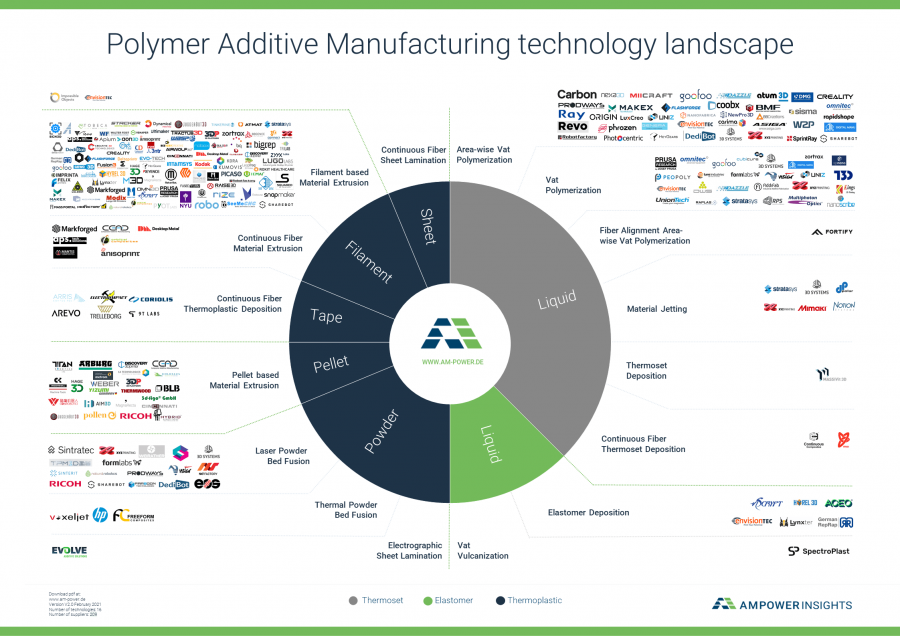

Ein tiefer Einblick in den Polymer-3D-Druck:Technologien, vielversprechende Entwicklungen, Anwendungen und mehr.

Da große Chemieunternehmen jetzt in die Welt des 3D-Drucks einsteigen und die Hauptstützen der Industrie die Fähigkeiten der Technologie weiter vorantreiben, erhält der Polymer-3D-Druck einen enormen Schub.

Um mit den neuesten Entwicklungen Schritt zu halten, werden wir im Folgenden in die aufregendsten Innovationen im Polymer-3D-Druck und die Möglichkeiten der Technologie eintauchen. Lassen Sie uns jedoch zunächst die gängigen Polymer-3D-Drucktechniken untersuchen, die in allen Branchen verwendet werden.

Der Polymer-3D-Druck soll im Jahr 2020 einen Umsatz von 11,7 Milliarden US-Dollar erzielt haben, eine Zahl, die den Verkauf von Hardware, Materialien und 3D-gedruckten Teilen zusammen umfasst.

Im Folgenden werfen wir einen Blick auf die Schlüsseltechnologien, die dieses Wachstum antreiben.

Das Aufkommen der Stereolithographie (SLA) in den 1980er Jahren markierte den Beginn des 3D-Druckzeitalters. SLA ist eine ideale Technologie zur Herstellung von großartig aussehenden Teilen mit einer hervorragenden Oberflächengüte. Aufgrund ihrer Genauigkeit und hohen Auflösung werden SLA-Teile hauptsächlich für Form- und Passungskonzeptmodelle oder als Urmodelle für Spritzgussanwendungen verwendet.

SLA basiert auf flüssigen photohärtbaren Harzen. Diese werden durch einen UV-Laser Schicht für Schicht selektiv ausgehärtet, wodurch das Harz erstarrt.

Obwohl SLA-Teile eine hervorragende Oberflächengüte bieten, sind sie in der Regel weniger haltbar als Teile, die mit anderen additiven Technologien hergestellt wurden. Da SLA-Materialien außerdem empfindlich gegenüber UV-Licht sind, können sich ihre mechanischen Eigenschaften durch übermäßige Sonneneinstrahlung ändern, wodurch sie für den Außeneinsatz ungeeignet sind.

SLA-Photopolymere sind in einer Vielzahl von Farboptionen sowie in mehreren Spezialmaterialien (gießbar, langlebig, Hochtemperatur, medizinische Qualität) erhältlich.

Die Materialauswahl für SLA wird ständig erweitert. In den letzten 12 Monaten haben wir mehrere Ankündigungen über neue 3D-Druckharze von Formlabs, Henkel, Zortrax, DSM und vielen anderen gehört.

Aus den jüngsten Nachrichten lässt sich ablesen, dass die Entwicklung von 3D-Druckharzen ein neues Niveau erreicht hat:Unternehmen konzentrieren sich stark auf fortschrittliche Anwendungen, insbesondere in den Bereichen Medizin, Dental und Technik.

Lesen Sie auch:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

Fused Deposition Modeling (FDM), auch bekannt als Fused Filament Fabrication (FFF), ist eines der beliebtesten 3D-Druckverfahren für industrielle Anwendungen. Laut dem Marktforschungsunternehmen CONTEXT erzielte diese Maschinenkategorie im Jahr 2020 mit fast 150 Millionen $ den größten Umsatz aus Lieferungen.

FDM wurde in den 1990er Jahren kommerziell verfügbar und diente als erschwingliche und benutzerfreundliche Prototyping-Technologie. Seitdem hat sich FDM weiterentwickelt, um eine höhere Zuverlässigkeit, Genauigkeit und Materialauswahl zu bieten, wodurch es für eine Reihe von Produktionsanwendungen wie beispielsweise Fertigungshilfen geeignet ist.

Lesen Sie auch:3D-Druck für Flugzeugkabinen

FDM verwendet thermoplastische Filamente, die Schicht für Schicht durch eine Düse auf die Druckplattform extrudiert werden. Eine der Haupteinschränkungen von FDM-Teilen ist die Anisotropie, was bedeutet, dass ihre mechanischen Eigenschaften nicht in allen räumlichen Dimensionen gleich sind. Dies kann zu schwächeren Teilen führen.

Darüber hinaus hat FDM im Vergleich zu anderen 3D-Technologien wie SLS oder SLA eine langsamere Druckgeschwindigkeit, was es für die Serienproduktion im Allgemeinen unpraktisch macht.

Herstellern steht heute eine Vielzahl an FDM-Filamenten zur Verfügung, von elastischem TPU über strapazierfähiges und verstärktes ABS bis hin zu Hochleistungsmaterialien wie PEEK. Mit der Verfügbarkeit von Thermoplasten in Serienqualität ist FDM ideal für die Herstellung funktionaler, langlebiger Produkte.

Selective Laser Sintering (SLS) ist ein additiver Fertigungsprozess, bei dem Kunststoffpulver mit einem leistungsstarken Laser verschmolzen wird. Mit einer Kombination aus hoher Genauigkeit, Geschwindigkeit, Zuverlässigkeit und dem Fehlen von Stützstrukturen wird SLS sowohl für den funktionalen Prototypenbau als auch für die Kleinserienfertigung eingesetzt.

SLS verwendet in der Regel Polyamid-(Nylon-)Pulver, wobei PA11 und PA12 neben flexiblem TPU-Material die beiden am häufigsten verwendeten Polyamide sind.

Unternehmen fügen jedoch ständig neue Materialangebote hinzu. So hat Evonik 2018 beispielsweise das weltweit erste flexible Kunststoffpulver auf PEBA-Basis (Polyetherblockamid) für SLS auf den Markt gebracht.

Der deutsche 3D-Druckerhersteller EOS hat für seine SLS-Systeme neben seinem zertifizierten PEEK-Material auch kohlenstofffaserverstärkten PEKK-Thermoplast zur Verfügung gestellt. Der neue Thermoplast PEKK soll Aluminiumteile in der Luft- und Raumfahrt sowie in der Industrie ersetzen können.

Bemerkenswert ist, dass EOS derzeit der einzige Hersteller ist, der ein SLS-System anbietet, das Hochleistungsthermoplaste wie PEEK und PEKK verarbeiten kann – die EOS P800.

In der Vergangenheit war die Anschaffung der SLS-Technologie für Unternehmen teurer (Kosten in Höhe von Hunderttausenden von Dollar). Im Jahr 2014 lief das Patent für die Technologie jedoch aus, was zu günstigeren Alternativen wie dem Formlabs Fuse 1 Tisch-3D-Drucker führte.

Seit seiner Markteinführung im Jahr 2016 hat HPs Multi Jet Fusion (MJF) eine neue Dimension für die Herstellung von industrietauglichen Funktionsteilen und Prototypen eröffnet.

Wie bei SLS verwendet die Technologie Nylonpulver. Anstatt jedoch Laser zu verwenden, tropft MJF ein Schmelzmittel auf jede Pulverschicht, die dann von einer Infrarotlichtquelle verschmolzen wird.

Im Vergleich zu SLS bietet MJF einen schnelleren Workflow aufgrund der innovativen Nachbearbeitungsstation von HP, die den Kühlprozess beschleunigt und die Pulverentfernung unterstützt. Die Jet Fusion 300/500-Serie bietet auch Vollfarb-3D-Druckfunktionen.

Bei der Multi Jet Fusion von HP gibt es einige Einschränkungen, zum Beispiel die derzeit eingeschränkte Materialauswahl (PA11, PA12, PA12 gefüllt mit Glasperlen).

HP fördert jedoch ein Open-Platform-Modell, das die Zusammenarbeit mit Materialentwicklern fördert. Durch diesen Ansatz hat HP mit über 50 Unternehmen zusammengearbeitet, darunter Evonik, BASF und Lubrizol, die an der Entwicklung neuer, für die Technologie geeigneter Materialien arbeiten.

Lesen Sie auch:

–Die Entwicklung der 3D-Drucktechnologie von HP:Von Polymer zu Metall AM

–AMFG- und HP-Kompatibilität fördert die AM-Systemkonnektivität

Material Jetting ist ein Tintenstrahldruckverfahren, bei dem ein flüssiges photoreaktives Material Schicht für Schicht auf eine Bauplattform aufgebracht wird. Ähnlich wie bei SLA verwendet Material Jetting Harze, die unter UV-Licht erstarren.

Einer der Hauptvorteile von Material Jetting ist die Möglichkeit, zwei oder mehr Photopolymere während des Druckprozesses zu kombinieren, was zu einem Teil mit hybriden Eigenschaften führt (z. B. die Kombination von Steifigkeit und Flexibilität). Darüber hinaus ist die Technologie in der Lage, vollfarbige Teile herzustellen, was sie ideal für Prototypen mit Endprodukt-Look macht.

Harze, die beim Material Jetting verwendet werden, ähneln denen, die beim SLA verwendet werden, haben jedoch eine weniger viskose, tintenähnliche Form. Ihre Kosten sind in der Regel auch höher.

Zu den Beschränkungen der Technologie gehören die schlechten mechanischen Eigenschaften der gedruckten Teile, die materialbestrahlte Teile im Allgemeinen für funktionale Anwendungen ungeeignet machen.

Prototyping bleibt eines der Hauptanwendungsgebiete für den Polymer-3D-Druck. Mit der Evolution der 3D-Drucktechnologien können Prototypen jetzt viel schneller hergestellt werden, sie sind langlebiger und optisch ansprechender.

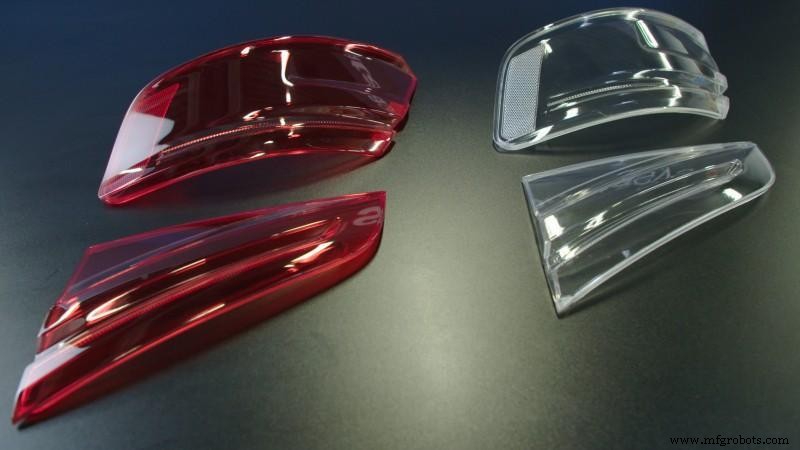

Die Automobilindustrie, die 2017 die meisten Drucker gekauft haben soll, ist ein prominenter Anwender des Polymer-3D-Drucks für Prototyping-Zwecke. Hier werden alle Arten von 3D-Drucktechnologien sowohl für Form und Passform als auch für Funktion, Test und Validierung genutzt.

Ein Beispiel ist Audi, das den J750 PolyJet 3D-Drucker von Stratasys verwendet, um Teile wie Rücklichtabdeckungen für seine Automobile zu entwerfen und zu validieren.

Als Vollfarb-Multimaterial-Verfahren ermöglicht der Stratasys Polyjet 3D-Druck den Bau physischer Prototypen mit dem endgültigen Produktlook, wodurch der Produktentwicklungsprozess erheblich vereinfacht und beschleunigt wird.

Der 3D-Druck für Werkzeuge hat sich als eine der vielversprechendsten Anwendungen der Technologie herausgestellt. Von Vorrichtungen und Vorrichtungen bis hin zu Feingussmodellen öffnet der Polymer-3D-Druck die Tür zu schnelleren, kostengünstigeren und kundenspezifischen Werkzeugen.

Im Allgemeinen wenden sich Unternehmen aufgrund ihrer relativen Erschwinglichkeit und Benutzerfreundlichkeit bei der Herstellung von Werkzeugen an FDM- und SLA-Technologien.

Der Autohersteller Ford verwendet Berichten zufolge Ultimaker FDM-3D-Drucker, um benutzerdefinierte Werkzeuge zu erstellen.

Die Vorteile gehen auch über die Erschwinglichkeit hinaus. Laut Harold Sears, Technical Leader bei Ford, hilft der 3D-Druck „den Menschen, ihre Arbeit zu erledigen, indem er Werkzeuge herstellt, die für den Bediener ergonomischer sind. Dies ist vielleicht ein leichter Vorteil, aber einer, der sicherlich hilfreich ist, wenn die Bediener ihre Arbeit zufriedener und bequemer machen. Sie werden auch einen besseren Job machen, der nur die Qualität verbessert.“

Darüber hinaus sind die derzeit verfügbaren 3D-druckbaren thermoplastischen Materialien manchmal sogar stark genug, um Metallwerkzeuge zu ersetzen, was den Montageprozess erheblich vereinfacht und die Kosten für das kundenspezifische Werkzeug senkt.

Die medizinische Industrie war einer der ersten Anwender des Polymer-3D-Drucks. Heute hat die Technologie eine Reihe von Anwendungen in der Branche gefunden, von 3D-gedruckten chirurgischen Führungen und Werkzeugen bis hin zu Nachbildungen menschlicher Organe für die präoperative Planung.

Der 3D-Druck wird zunehmend verwendet, um kundenspezifische medizinische Geräte direkt herzustellen, einschließlich kostengünstiger Prothetik und zahnmedizinischer Geräte wie Aliner und Brücken.

Einer der Sektoren der Branche, der durch den 3D-Druck vollständig verändert wurde, sind Hörgeräte. Heute werden weltweit über 90 % der Hörgeräte mit der SLA-3D-Drucktechnologie hergestellt.

Seit Ausbruch der Pandemie hat sich der Polymer-3D-Druck auch als tragfähige Technologie zur Herstellung von Beatmungsventilen, Schutzbrillen, Gesichtsschutzschildern und Testtupfern etabliert.

Lesen Sie auch:3D-Druck im Gesundheitswesen:Wo stehen wir im Jahr 2021?

Konsumgüterunternehmen betrachten den 3D-Druck aus Kunststoff zunehmend als Option für die Massenanpassung. Da der 3D-Druck keine arbeitsintensiven und kostspieligen Werkzeuge erfordert und komplexe Objekte kostengünstig erstellen kann, ermöglicht er die Herstellung personalisierter Produkte, die auf den Verbraucher zugeschnitten sind.

Eine Marke, die sich mit dem 3D-Druck beschäftigt, ist Dr. Scholl‘s, der Anbieter von Fußpflegeprodukten. Es hat sich mit dem Technologieunternehmen Wiivv zusammengetan, um kundenspezifische 3D-gedruckte Einsätze herzustellen.

Mit der Wiivv Fit-Technologie bietet Dr. Scholl's eine Anpassungs-App, die mit ein paar Telefonfotos 400 Punkte an den Füßen jedes Benutzers abbildet. In diesem Prozess, der weniger als fünf Minuten dauert, können Einlagen gestaltet und anschließend exakt nach Kundenwunsch gedruckt werden.

Lesen Sie auch:

• 5 Möglichkeiten, wie 3D-Druck der Konsumgüterindustrie zugute kommen kann

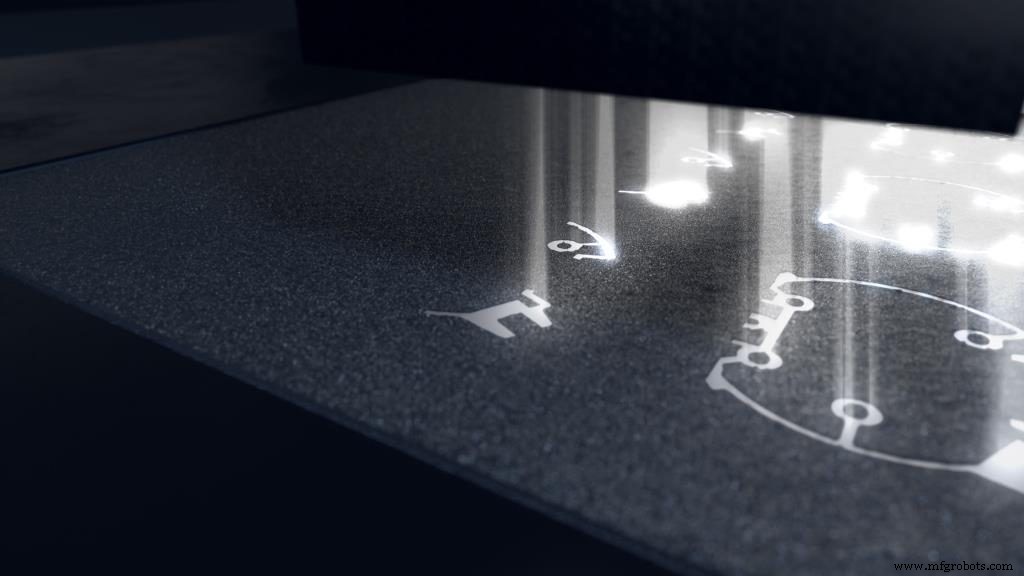

Die auf der Formnext 2018 angekündigte LaserProFusion-Technologie von EOS ist eine innovative Polymer-3D-Drucktechnologie, die entwickelt wird, um eine additive Serienfertigung zu ermöglichen. Der Prozess basiert auf bis zu einer Million Diodenlasern, die eine Leistung von bis zu 5 kW erreichen können, um Kunststoffmaterialien zu bedrucken.

Obwohl unklar ist, wann das System kommerziell erhältlich ist, ist die Ankündigung ein weiterer Indikator für die Industrialisierung von 3D-Drucktechnologien.

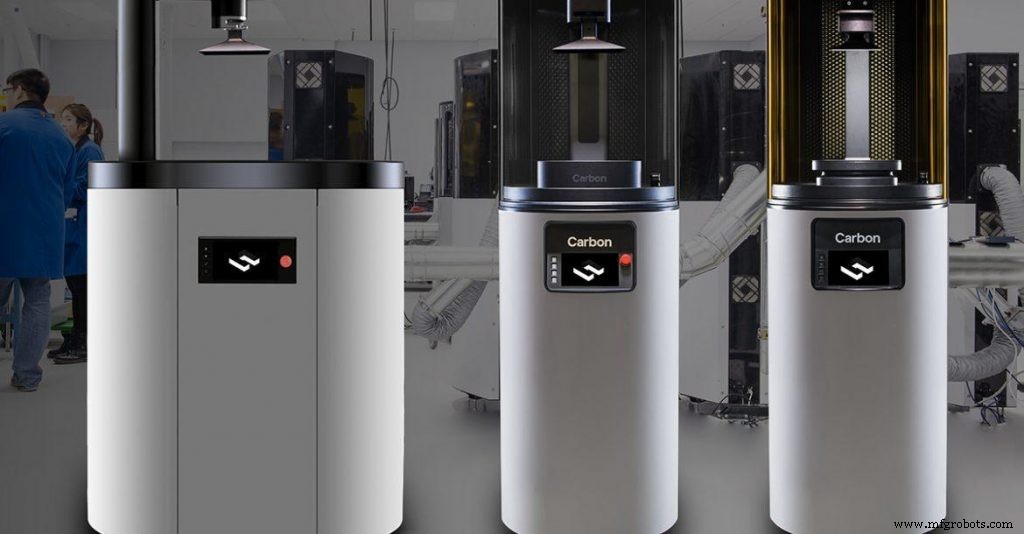

Diese Technologie hat sich als Massenfertigungsverfahren durchgesetzt und die jüngste Einführung der Hochgeschwindigkeits-Photopolymerisation hat diesen Trend nur beschleunigt.

Fast alle großen Akteure in diesem Bereich haben Systeme eingeführt, die funktionelle Harzteile in der Nähe von Spritzgussvolumen drucken können.

Im Jahr 2014 führte Carbon seine Hochgeschwindigkeitstechnologie Digital Light Synthesis ein, die sich zu einem M2 3D-Drucker entwickelt hat, der mit einer Geschwindigkeit von 20 cm/Stunde drucken kann.

Lesen Sie auch:Philip DeSimone, Mitbegründer von Carbon, über den Übergang zur Großserienproduktion mit 3D-Druck

Im Jahr 2016 stellte 3D Systems seine Version des automatisierten Hochgeschwindigkeits-SLA vor – das Figure 4-System. Aktuelles Datenhighlight Abbildung 4 Druckgeschwindigkeiten für Produktionsteile von bis zu 65 mm/Stunde und Prototyping-Geschwindigkeiten von bis zu 100 mm/Stunde.

Andere Unternehmen folgten, darunter EnvisionTEC (von Desktop Metal übernommen), Nexa3D, Origin (von Stratasys übernommen) und NewPro.

Die Prozessgeschwindigkeit im 3D-Druck war lange Zeit eine seiner schwächsten Seiten. Dies ist insbesondere ein Hindernis für die Einführung in Industrien, die von Massenserienproduktion angetrieben werden, wie beispielsweise der Automobil- und Konsumgüterindustrie. In diesen Branchen müssen Produkte in möglichst kurzer Zeit hergestellt und geliefert werden, um die Produktionseffizienz aufrechtzuerhalten.

Mit den Fortschritten bei der Hochgeschwindigkeitspolymerisation gibt es jetzt eine praktikable Option für Hersteller, die Teile in höheren Stückzahlen in 3D drucken möchten.

Die Eliminierung der Nachbearbeitung ist ein lang gehegter Traum in der 3D-Druckindustrie – und die Technologie von Rize verspricht, die Schwachstellen der Nachbearbeitung zu beseitigen. Der in den USA ansässige Hersteller von 3D-Druckern hat seine hybride Augmented Polymer Deposition (APD)-Technologie entwickelt, die Materialextrusion mit Ink-Jetting kombiniert.

Diese Kombination ermöglicht das Bedrucken von Stützstrukturen, die nach Abschluss des Druckvorgangs einfach und ohne weitere Nachbearbeitung von Hand entfernt werden können.

Die APD-Technologie wurde verwendet, um isotrope, vollfarbige, industrietaugliche Teile für Prototyping-, Werkzeug- und Produktionsanwendungen herzustellen.

Im vergangenen Jahr hat das Unternehmen außerdem eine neue Funktion eingeführt, mit der Benutzer mithilfe der Technologie teilweise sichere Informationen wie QR oder Barcode in 3D drucken können. Dies würde es beispielsweise einem Ingenieur ermöglichen, alle Informationen für ein bestimmtes Teil digital zu speichern und einen digitalen Bestand zu führen.

Eines der Haupthindernisse für die breitere Einführung von FDM für industrielle Anwendungen ist die Größe des Bauraums. Dies ist eine Barriere, die das deutsche Unternehmen BigRep mit seiner unglaublich großen und leistungsstarken Produktlinie von 3D-Druckern immer wieder versucht, zu überwinden.

Auf der formnext 2018 stellte BigRep zwei 3D-Drucker der nächsten Generation vor – BigRep PRO (1005 x 1005 x 1005 mm) und BigRep EDGE (1500 x 800 x 600 mm) – für den industriellen Einsatz.

Beide Systeme sind mit der proprietären Metering Extruder Technology (MXT) ausgestattet, die sie von anderen großtechnischen Optionen unterscheidet. Diese neue Extrudertechnologie sorgt für eine klare Trennung zwischen Filamentzufuhr, Schmelzen und Extrusion und ermöglicht so schnellere Druckgeschwindigkeiten bei höherer Präzision und Qualität. Zum Beispiel soll die BigRep PRO im Vergleich zu anderen auf dem Markt erhältlichen FDM-Maschinen die fünffache Filamentdurchsatzrate und die dreifache durchschnittliche Extrusionsrate bieten.

Der MXT ist für die Arbeit mit professionellen Materialien wie ASA/ABS und Nylon optimiert, die BigRep in Zusammenarbeit mit dem deutschen Chemieunternehmen BASF herstellt.

Insbesondere enthält BigRep PRO hochmoderne CNC-Steuerungssysteme und -Antriebe von Bosch Rexroth, die IoT- und Datenverarbeitungsfunktionen ermöglichen. Dies wird letztendlich dazu beitragen, die Integration des Druckers in die Vision von Industrie 4.0 zu beschleunigen.

Mehr dazu:4 beeindruckende Anwendungen des großformatigen 3D-Drucks

Immer mehr Hersteller von 3D-Druckern richten ihr Augenmerk auf die Massenproduktion, und Stratasys Spin-off Evolve Additive Solutions ist da nicht anders.

Nach fast einem Jahrzehnt der Entwicklung hat das Unternehmen im vergangenen Jahr seine neue „STEP“-Technologie (kurz für Selective Toner Electrophotographic Process) mit Produktionsgeschwindigkeit für Polymere vorgestellt.

Der STEP-Prozess von Evolve bietet einen neuartigen Ansatz für die Massenproduktion mit additiver Fertigung, nicht zuletzt, weil er 50-mal schneller sein soll als die schnellsten verfügbaren 3D-Drucktechnologien.

Darüber hinaus behauptet das Unternehmen, dass die Technologie in der Lage ist, Teile mit einer Qualität herzustellen, die mit denen mit herkömmlichen Verfahren vergleichbar ist, und zwar nicht nur in Bezug auf die Ästhetik, sondern auch auf die Festigkeit. Darüber hinaus bietet die STEP-Technologie Mehrmaterial- und Vollfarbdruckfunktionen.

Obwohl Evolve noch zwei Jahre von der Kommerzialisierung entfernt ist, wird man ihre Technologie im Auge behalten.

Das wichtigste Standbein der 3D-Druckindustrie, Stratasys, baut auch seine Präsenz im schnell wachsenden Bereich der produktionstauglichen 3D-Drucksysteme weiter aus. Das Unternehmen hat gerade die kommende Linie von 3D-Druckern auf Pulverbett-Fusionsbasis (PBF) vorgestellt.

Die neue Produktionsplattform der H-Serie wird von der Selective Absorption Fusion (SAF)-Technologie angetrieben, die speziell für die Anforderungen der Serienfertigung entwickelt wurde.

SAF ist ein pulverbasiertes 3D-Druckverfahren. Während SLS jedoch einen Laser verwendet, um Polymerpartikel selektiv zu verschmelzen, macht SAF etwas ganz anderes.

SAF verwendet eine gegenläufige Walze, um Pulverschichten auf ein Druckbett zu auftragen, und dann tropfen die Druckköpfe selektiv Absorberflüssigkeit ab, um die Schicht des Teils zu bilden. Die bebilderte Schicht wird geschmolzen, indem eine IR-Lampe über die gesamte Spanne des Druckbetts geleitet wird, wodurch die ausgewählten Bereiche geschmolzen werden.

Das Gute an diesem neuen Verfahren ist, dass es angeblich eine hohe Druckgeschwindigkeit und Skalierbarkeit bietet. Die kommerzielle Verfügbarkeit von 3D-Druckern auf Basis der SAF-Technologie wird derzeit für das dritte Quartal 2021 erwartet.

Wenn das SAF von Stratasys seine Vision erfüllt, könnte es eine praktikable Alternative zu den etablierten SLS- und Multi Jet Fusion-Prozessen werden.

Die additive Fertigungsindustrie hat in den letzten sechs Monaten eine Flut von Akquisitionen und Fusionen erlebt, von denen viele im Polymer AM-Sektor betrafen.

Während M&A-Aktivitäten im AM-Bereich nichts Neues sind, haben die jüngsten Ankündigungen etwas Wichtiges gemeinsam:den Produktionsfokus.

Hier sind einige Highlights der jüngsten Fusionen und Übernahmen im Polymer-3D-Druck:

Dieser Wunsch, das Prozess- und Materialportfolio zu erweitern, um mehr Optionen von einer einzigen Mutterquelle zu umfassen, die über ein einziges Vertriebsnetz operiert, wird es ermöglichen, viel mehr Kundenwünsche zu erfüllen.

Dies in großem Maßstab mit Fokus auf Wiederholbarkeit und Zuverlässigkeit zu tun, ist ein großer Fortschritt für den Polymer-3D-Druck.

Gewichtsreduzierung ist ein besonderes Ziel für einige Branchen wie die Luft- und Raumfahrt und den Motorsport. Ein Flugzeug oder ein Fahrzeug leichter zu machen trägt dazu bei, den Kraftstoffverbrauch zu senken und die Leistung eines Fahrzeugs zu optimieren.

Während diese Branchen im Allgemeinen auf Leichtbaulösungen aus Metall angewiesen sind, um das Gewicht zu reduzieren, bieten die jüngsten Fortschritte bei polymeren 3D-Druckmaterialien einige aufregende Möglichkeiten. Die Möglichkeit, Hochleistungs-Thermoplaste wie Kohlefaser, ULTEM und PEEK in 3D zu drucken, kann dazu führen, dass Metalle in einigen Anwendungen durch Kunststoffe ersetzt werden können.

Einer Analyse zufolge kann der Austausch von Aluminium-Flugzeughalterungen durch PEEK-Alternativen zu einer Gewichtsreduzierung von 5 % bis 9 % führen, was sich unter dem Strich erheblich auf den Treibstoffverbrauch eines Flugzeugs auswirken kann.

Das Ersetzen eines Metallteils durch 3D-gedruckten Kunststoff kann ebenfalls von Vorteil sein, um den Wartungsprozess zu beschleunigen. Ein Servicebüro hat kohlenstoffgefüllten Thermoplast Stratasys FDM Nylon 12CF verwendet, um ein Metallmaschinenteil zu ersetzen. Der 3D-Druck des Ersatzteils führte zu einem überlegenen Bauteil, das viel schneller hergestellt wurde als sein konventionell hergestelltes Gegenstück.

Lesen Sie auch:Composite-3D-Druck:Eine aufstrebende Technologie mit Zukunft

Das Recycling und die Wiederverwendung von Polymer-3D-Druckmaterialien ist ein wichtiger Faktor, der bei der Einführung von Polymer AM im eigenen Haus berücksichtigt werden muss.

Beim filamentbasierten 3D-Druck ist Recycling an der Tagesordnung, da viele Unternehmen Kunststofffilamente aus recyceltem Kunststoff herstellen.

Während Thermoplaste wie Filamente durch einfaches Umschmelzen leicht recycelt werden können, können Duroplaste jedoch nicht umgeschmolzen werden, was bedeutet, dass sie nicht recycelt werden können.

Auch beim pulverbasierten Polymer-3D-Druck ist die Pulverwiederverwendung nicht ganz einfach. In den meisten Fällen müssen Sie „gebrauchtes, aber nicht geschmolzenes“ Pulver mit etwa 50 % Neupulver mischen, damit es wiederverwendet werden kann. Bei einigen Hochleistungspulvern wie PEEK wird die Aktualisierungsrate drastisch reduziert und in einigen Fällen kann kein überschüssiges Pulver wiederverwendet werden.

Wie kann man also nachhaltig mit polymeren 3D-Druckmaterialien drucken? Eine Möglichkeit besteht darin, den Abfall durch bessere Designs zu minimieren. Stellen Sie außerdem sicher, dass Sie sich an Ihr örtliches Abfall- oder Recyclingzentrum wenden, um zu sehen, ob sie die Möglichkeit haben, 3D-gedruckte Polymere sicher zu entsorgen.

Mehr dazu:Wie nachhaltig ist der industrielle 3D-Druck?

Ablöseverfahren, wie das Entfernen von Trägern, Harz- oder Pulverentfernung, sind die am häufigsten verwendeten Nachbearbeitungsvorgänge im Polymer-3D-Druck. Sie werden normalerweise manuell durchgeführt, was viel Zeit und Arbeitsressourcen in Anspruch nimmt.

Erschwerend kommt in dieser Phase die Tatsache hinzu, dass Sie möglicherweise mehrere 3D-Drucktechnologien verwenden möchten, von denen jede ihre eigenen Anforderungen an die Nachbearbeitung hat.

Um die Nachbearbeitung zu verbessern, haben Unternehmen wie Rösler, PostProcess Technologies, AMT und DyeMansion Lösungen entwickelt, die AM-Anwendern helfen, die Nachbearbeitung zu rationalisieren.

Derzeit besteht der größte Trend darin, End-to-End-Lösungen für die Nachbearbeitung zu entwickeln, die Sortierung, Materialentfernung und Entpulverung, Glätten und Färben sowie Inspektion umfassen.

Bei der Einführung des Polymer-3D-Drucks ist es unerlässlich, die Anforderungen an die Nachbearbeitung zu verstehen. Eine nicht optimierte Nachbearbeitung kann die 3D-Druckvorgänge erheblich verteuern, die durch Automatisierung vermieden werden können und sollten.

Wenn Sie den Polymer-3D-Druck im eigenen Haus übernehmen, müssen Sie auch Ansätze zur Betriebsverwaltung berücksichtigen, z. B. Auftragsverwaltung, Kostenkalkulation, Produktionsplanung, Bestandsverwaltung usw.

Viele Unternehmen setzen heute entweder auf Lösungen, die ursprünglich für die traditionelle Fertigung entwickelt wurden, oder entwickeln ihre Software intern. Jeder Ansatz führt oft zu isolierten Arbeitsabläufen, denen es an Transparenz mangelt und die nicht einfach skaliert werden können.

Um nicht in die Falle eines ineffizienten, nicht skalierbaren Workflows zu tappen, empfiehlt es sich, Workflow-Management- und Fertigungsausführungslösungen zu implementieren, die unter Berücksichtigung der 3D-Druckanforderungen entwickelt wurden.

Auf dem Markt sind heute mehrere Optionen verfügbar, aber nur wenige bieten End-to-End-Lösungen, die den gesamten 3D-Druck-Workflow abdecken.

Um mehr über solche Lösungen zu erfahren, lesen Sie unser Whitepaper „Additive Manufacturing MES Software:The Essential Guide“

Obwohl noch einige Herausforderungen zu bewältigen sind, wie zum Beispiel die Erweiterung der Materialauswahl und die Sicherstellung der Senkung der Materialkosten, werden die laufenden Entwicklungen im Polymer-3D-Druck Unternehmen dabei unterstützen, die Vorteile der Technologie weiter zu nutzen.

Da sich die AM-Industrie insgesamt und insbesondere der Polymer-3D-Druck in Richtung der Herstellung von Endteilen bewegt, sehen wir, dass 3D-druckbare Verbundwerkstoffe und Hochleistungsthermoplaste an Bedeutung gewinnen.

Während der Polymer-3D-Druck konventionelle Verfahren nicht ersetzen wird, wird die Technologie sicherlich die aktuellen Fertigungskapazitäten verbessern und fortschrittliche industrielle Anwendungen weiter erschließen.

Sie möchten mehr über den Polymer-3D-Druck erfahren? Sehen Sie sich die folgenden Artikel an:

Stereolithographie &digitale Lichtverarbeitung:Wo stehen wir heute?

FDM 3D-Druck:Wo stehen wir heute?

Die Evolution von SLS:Neue Technologien, Materialien und Anwendungen

Polymer-3D-Druck:Die Technologien

Polymer-3D-Drucker dominieren die 3D-Druck-Hardware-Arena. Sie sind an allen Fronten führend:beim Versandumsatz, bei der installierten Basis und bei der Anzahl der Entwicklungen in diesem Bereich.

Mehrwertsteuerpolymerisation

Stereolithographie

Materialextrusion

FDM/FFF

Pulverbett-Fusion

Selektives LasersinternMulti Jet Fusion

Materialstrahlen

Polymer-3D-Druck:Chancen und Anwendungen

Der industrielle 3D-Druck mit Polymermaterialien eröffnet sowohl der Produktion als auch der Produktentwicklung vielfältige Möglichkeiten. Im Folgenden haben wir die bekanntesten von ihnen skizziert. Rapid Prototyping

Im Motorsportbereich ist der 3D-Druck eine Technologie der Wahl, wenn es um die Herstellung von Funktionsteilen für den Rennwagentest geht. Das Alfa Romeo Sauber F1 Team beispielsweise verwendet SLS- und SLA-3D-Druck umfassend, um Teile wie Frontkotflügel, Bremskanäle und Aufhängungsabdeckungen sowie Motorabdeckungen, Innenkanäle und Handabweiser für Windkanal-Automodelle herzustellen. Effizientere Werkzeuge

Medizinische Anwendungen

Maßgeschneiderte Konsumgüter

• 3D-Druck für Schuhe Spannende technologische Entwicklungen im Polymer-3D-Druck

Die 3D-Druckindustrie macht Fortschritte bei der Entwicklung neuer Polymer-3D-Drucktechnologien und der Verbesserung bestehender. Im Folgenden haben wir die wichtigsten technologischen Entwicklungen im Bereich Polymer-3D-Druck vorgestellt. Die neue LaserProFusion-Technologie von EOS

Mit dieser Technologie soll der Herstellungsprozess zehnmal schneller sein und damit die gleiche Produktivität wie beim Spritzgießen erreicht werden.Hochgeschwindigkeits-Photopolymerisation

Die Photopolymerisation, zu der auch die SLA- und DLP-Verfahren gehören, hat sich in den letzten Jahren stark weiterentwickelt. Rize Augmented Polymer Deposition (APD)-Technologie

Großflächiger FDM-3D-Druck von BigRep

Evolves STEP-Technologie

SAF von Stratasys

Trends beim Polymer-3D-Druck

Konsolidierung des Polymer-3D-Druckmarktes

Es ist ermutigend zu sehen, dass Unternehmen zusammenkommen, um ihr Angebot zu stärken und überzeugende Lösungen für die industrielle AM-Produktion vorzustellen.Kunststoff statt Metall verwenden

Was Sie bei der Einführung des Polymer-3D-Drucks im eigenen Haus beachten sollten

NachhaltigkeitNachbearbeitung

Workflow-Management

Die Zukunft des Polymer-3D-Drucks

Von realistischen Konzeptmodellen bis hin zu robusten Prototypen, ergonomischen Werkzeugen und funktionalen Endverbrauchsteilen – die Möglichkeiten des Polymer-3D-Drucks sind immens.

3d Drucken

- Alles, was Sie über feuerfeste Metalle wissen müssen

- 3D-Druck-Unterstützungsstrukturen:Die wichtigsten Dinge, die Sie wissen müssen

- Die kommenden 3D-Druckermodelle, die Sie kennen müssen

- PLA-3D-Druck:Alles, was Sie wissen müssen

- 3D-Druck mit ABS-Kunststoff:Alles, was Sie wissen müssen

- Nylon-3D-Druck:Alles, was Sie wissen müssen

- Alles, was Sie über das Jetting von Metallbindern wissen müssen

- Metallurgische Einbettpresse:Alles, was Sie wissen müssen

- Spritzguss vs. 3D-Druck:Alles, was Sie wissen müssen

- Wissenswertes über Polymere