Was ist Industrie 4.0? 4 verbreitete Mythen zerstreuen

Industrie 4.0:Verbringen Sie jede Zeit mit der additiven Fertigung oder der Fertigung im Allgemeinen, und wahrscheinlich sind Sie schon auf den Begriff gestoßen. Doch was bedeutet „Industrie 4.0“ konkret? Ist es nur ein Modewort der Branche oder ist es wirklich eine aussagekräftige Beschreibung für die digitalen Technologien, die derzeit die Fertigung revolutionieren?

In diesem Artikel untersuchen wir 4 gängige Mythen rund um Industrie 4.0 – und untersuchen die Realitäten der fraglichen Technologien.

Was ist Industrie 4.0?

Industrie 4.0 bezieht sich auf die aktuellen Trends der Automatisierung, Echtzeitdaten und Vernetzung, die sich auf die Fertigung auswirken. Diese Trends integrieren digitale Technologien in die physische Fertigung und bringen cyber-physische Systeme in die Produktion.

Das Ergebnis:„smarte“ Fabriken, in denen Systeme und Netzwerke digital verbunden sind und so den nahtlosen Austausch und die Kommunikation von Daten ermöglichen.

Eine Reihe digitaler Technologien sind das Herzstück von Industrie 4.0, darunter Big Data, das Industrial Internet of Things (IIoT), Robotik, künstliche Intelligenz und natürlich die additive Fertigung.

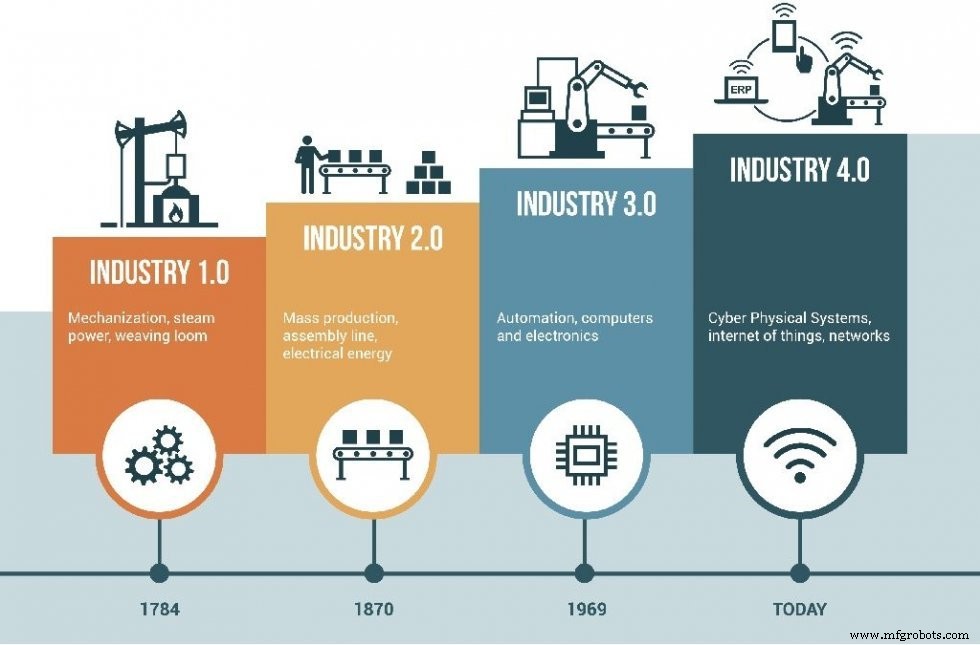

Industrie 4.0, auch als vierte industrielle Revolution bekannt, markiert die jüngste industrielle Ära, die mit der ersten industriellen Revolution Ende des 18. Jahrhunderts begann. Seitdem haben wir den schrittweisen Wandel der Fertigung erlebt:von der Dampfmaschine über die Einführung des Fließbands bis hin zur computer- und automatisierungsgetriebenen Produktion.

Jetzt steht die Fertigung an der Schwelle zu einer vierten Revolution, angetrieben von der Digitalisierung Technologien und das Internet der Dinge (IoT). Das Tempo der Transformation ist beispiellos, da Fabriken zunehmend die Kommunikation zwischen Maschinen, Sensoren und anderen Geräten ermöglichen.

Warum Industrie 4.0?

Die Fertigung steht vor großen Umbrüchen. Digitale Technologien verändern die Art und Weise, wie Produkte hergestellt und Prozesse gesteuert werden.

Industrie 4.0 bietet einen stärker integrierten, vernetzten Ansatz für die Fertigung, reduziert den Bedarf an manueller Arbeit, steigert die Produktivität und hilft bei der Lösung komplexer Geschäftsprobleme

Intelligente Fabriken, vernetzt durch digitale Netzwerke, werden nach und nach Realität, da Hersteller die Vorteile solcher datengesteuerter Erkenntnisse und Vernetzung erkennen.

Trotz des wachsenden Bewusstseins herrscht jedoch immer noch Unklarheit darüber, was Industrie 4.0 für Unternehmen in der Praxis bedeutet – und viel Verwirrung darüber, was ist (und ist) t) mit diesen neuen Technologien möglich.

4 gängige Mythen der Industrie 4.0

Mythos 1:„Industrie 4.0 ist nur etwas für große Unternehmen und erfordert erhebliche Vorabinvestitionen.“

Ein weit verbreiteter Irrglaube ist, dass Industrie 4.0 nur für große Unternehmen gilt und tiefe Investitionen in neue, hochmoderne Systeme erfordern.

In der Tat, mit Schlüssel Investitionen wie die 3D-Druckfabrik von Siemens und das 45 Millionen US-Dollar teure Advanced Manufacturing Center von Ford, kann es schnell den Anschein haben, als ob Industrie 4.0 auf die größeren Player beschränkt wäre.

Dies ist jedoch nicht unbedingt der Fall.

Während große Unternehmen von größeren Ressourcen profitieren, können Unternehmen jeder Größe in unterschiedlichem Maße Industrie 4.0 annehmen Technologien.

Gerade für kleine und mittlere Unternehmen (KMU), deren Ressourcen typischerweise begrenzt sind, muss die Umsetzung einer digitalen Strategie nicht bedeuten, bestehende Systeme durch eine komplexe und teure Infrastruktur zu ersetzen.

Neue Hardwaresysteme können beispielsweise bei älteren Geräten nachgerüstet werden, um den Aufwand zu reduzieren. Sensoren und andere Softwareplattformen sind auch oft sehr skalierbare und anpassbare Optionen.

Das Anbringen von Sensoren an Filteranlagen ist ein einfaches Beispiel für die Modifikation eines bereits vorhandenen Systems. In diesem Fall erhält ein Wartungstechniker, anstatt jeden Monat physisch eine Inspektion durchzuführen, nur dann eine Warnmeldung, wenn die Filter ausgetauscht werden müssen, wodurch Zeit und Ressourcen gespart werden.

Diese Möglichkeit, vorhandene Ausrüstung zu Kommunikation mit neuen Technologien vermeidet die Notwendigkeit, veraltete oder ältere Geräte wegzuwerfen. Es bietet auch eine kostengünstige Möglichkeit, Prozessdaten zu sammeln und sicherzustellen, dass alle Ihre Systeme effektiv kommunizieren.

Außerdem kann es entmutigend sein, zu wissen, wo man anfangen soll. Vor diesem Hintergrund ist es wichtig, dass sich Unternehmen nicht auf „Industrie 4.0“ als abstraktes Konzept konzentrieren – sondern sich die Zeit nehmen, genau zu verstehen, wo und wie Ihr Unternehmen neue Technologien einsetzen muss, um Geschäftsziele zu erreichen.

Die Definition der Bedeutung von Industrie 4.0 für Ihr Unternehmen erfordert die Entwicklung einer klaren, unternehmensweiten Strategie im Einklang mit langfristigen Geschäftszielen sowie einer Roadmap für die Umsetzung.

Mythos 2:„Automatisierung wird Arbeitsplätze eliminieren.“

Automatisierung ist eines der bestimmenden Elemente von Industrie 4.0. Es wurde viel über die potenziellen Auswirkungen der Automatisierung auf die Fertigung gesagt – einschließlich der Angst vor erheblichen Arbeitsplatzverlusten.

Aber ist dies eine faire Einschätzung?

Laut einem aktuellen Bericht von des Weltwirtschaftsforums, "könnte die schnelle Entwicklung von Maschinen und Algorithmen am Arbeitsplatz 133 Millionen neue Rollen schaffen, anstatt 75 Millionen, die bis 2022 verdrängt werden".

Dies deutet auf einen breiteren Trend hin :dass die Automatisierung tatsächlich den Bedarf an manuellen Routineaufgaben reduzieren wird. Automatisierung bedeutet jedoch nicht zwangsläufig, dass Arbeitsplätze verschwinden. Andererseits; Bei der Schaffung neuer Geschäftsmodelle wird die Automatisierung zur Schaffung neuer Arten von Arbeitsplätzen führen.

So gesehen wird die Automatisierung die Belegschaft stärken, nicht schrumpfen.

Ein typisches Beispiel sind kollaborative Roboter („Cobots“), die für die Zusammenarbeit mit Menschen entwickelt wurden. Anstatt die menschliche Arbeit vollständig zu ersetzen, wurden Cobots entwickelt, um Arbeiter von mühsamen, sich wiederholenden Aufgaben zu befreien, damit sich ihre menschlichen Kollegen auf komplexere Aktivitäten an anderer Stelle konzentrieren können.

Und da die Roboter die Produktivität steigern, werden Unternehmen dies tun finden sich oft in der Lage, mehr Mitarbeiter für spezialisiertere Positionen einzustellen.

Ein wichtiger Vorbehalt für Unternehmen ist jedoch die Notwendigkeit, umfassende Schulungsprogramme zu implementieren. Die zunehmende Qualifikationslücke innerhalb des verarbeitenden Gewerbes wurde viel diskutiert, und wie in einem kürzlich erschienenen Forbes-Artikel heißt, wird die Fertigung bald einen neuen Typ von Arbeitnehmern erfordern.

Unternehmen müssen daher ihre Belegschaft proaktiv auf die neuen Kompetenzen des digitalen Zeitalters vorbereiten. Dazu gehört beispielsweise die Evaluation von Organisationsstrukturen, um sicherzustellen, dass Mitarbeiter effektiv geschult werden können. Die Bewältigung dieses organisatorischen Wandels ist für die erfolgreiche Umsetzung der Industrie 4.0-Strategie Ihres Unternehmens von entscheidender Bedeutung.

Mythos 3:„Je mehr Daten gesammelt werden, desto besser.“

Das Sammeln von Daten ist ein wesentlicher Vorteil der digitalen Transformation der Fertigung. Das Industrial Internet of Things (IIoT) bietet Zugriff auf Daten in einem noch nie dagewesenen Umfang, wobei die Vorteile datengesteuerter Erkenntnisse klar erkennbar sind:Produktverbesserungen, Qualitätsmanagement und sogar verbesserter Kundenservice.

Damit entsteht ein weit verbreiteter Irrglaube, dass das einfache Sammeln von Daten ausreicht und eine bessere Entscheidungsfindung durch Analysedaten unterstützt wird.

Ein echter Vorteil für Unternehmen besteht jedoch darin, sicherzustellen, dass Daten genutzt werden, um umsetzbare Erkenntnisse abzuleiten.

Das bedeutet, dass Sie zuerst die Daten verstehen, bevor Sie Analysetools und -modelle verwenden. Obwohl KI-Algorithmen entwickelt werden, um die großen Datenmengen, die von vernetzten Systemen generiert werden, zu bewältigen, bedeutet dies nicht, dass KI allein in der Lage sein wird, die erforderlichen Aktionen zu analysieren und bereitzustellen.

Letztlich liegt der Schlüssel darin bei der Nutzung von Daten zur Unterstützung und Wertschöpfung im Betrieb.

Mythos 4:„Prototyping ist der einzige Vorteil des 3D-Drucks.“

Wenn es um den Stellenwert des 3D-Drucks in der Industrie 4.0 geht, sehen viele Hersteller die Technologie immer noch als ausschließlich für den Prototypenbau geeignet an.

Trotz der Tatsache, dass der 3D-Druck tatsächlich im Kommen ist Die Technologie, die hauptsächlich in Produktentwicklungsabteilungen zur Erstellung von Prototypen und Konzeptmodellen verwendet wird, ist über ihre Rolle des Rapid Prototyping hinaus in den Bereich der Fertigung getreten.

Heute setzen Hersteller aus allen Branchen den 3D-Druck als digitale Fertigungslösung ein . Die Vorteile des 3D-Drucks sind umfassend – von der kostengünstigen Massenanpassung bis hin zur Entwicklung von Produkten mit konkurrenzloser Komplexität bietet die Technologie umfassende Flexibilität.

Im Automobilsektor ist Ford ein großartiges Beispiel dafür, wie der 3D-Druck in eine Smart Factory integriert werden. In seinem Advanced Manufacturing Center, das 23 3D-Drucker beherbergt, wird die additive Fertigung sowohl für die Produktentwicklung als auch für die Produktion eingesetzt.

General Electric ist ein weiteres Unternehmen, das den 3D-Druck zu einem Teil seines Brilliant Factories-Konzepts macht, das 3Sensoren kombiniert , modernste Hardware und Software, um IoT-Kraftpakete zu ermöglichen. Mit Metall- und Polymer-3D-Druck kann GE die Produktivität verbessern und den Bedarf an teuren physischen Lagerbeständen reduzieren.

Wenn es beispielsweise um die Kleinserienproduktion geht, wird der 3D-Druck zu einer praktikablen Option. Die Möglichkeit, vom digitalen Modell in die Produktion überzugehen, bedeutet, dass komplexe Produkte erstellt werden können, die mit herkömmlichen Methoden sonst nicht möglich wären. Diese erweiterte Designfreiheit ermöglicht es Herstellern, die Grenzen der Innovation zu verschieben und neue, innovative Produkte viel schneller auf den Markt zu bringen.

Umsetzung von Industrie 4.0

Es ist kein Geheimnis, dass sich der technologische Fortschritt in rasantem Tempo vollzieht. Diese Beschleunigung bedeutet, dass die Notwendigkeit, Industrie-4.0-Technologien – von der additiven Fertigung bis hin zu Big Data und mehr – zu berücksichtigen, so dringend wie noch nie war. Um einen Wettbewerbsvorteil zu erhalten, bedeutet dies, offen für diese neue, digitale Transformation zu sein. Auch wenn dies auf den ersten Blick entmutigend erscheinen mag, müssen Unternehmen aller Branchen bereit sein, die Chancen dieser neuen industriellen Entwicklung zu nutzen.

3d Drucken

- Was ist Stauchen in der Fertigungsindustrie?

- Entlarvung von 6 verbreiteten Mythen über Sprinkleranlagen

- Was ist Schweißnahtqualitätsprüfung? - 10 häufige Schweißnahtfehler

- Was ist Industrie 4.0?

- Was ist die Druckindustrie?

- Was sind Branchentrends?

- Was ist die Fischereiindustrie?

- Was ist die Farbenindustrie?

- Was ist die Verpackungsindustrie?

- Was sind Industriestandards?