Alles, was Sie über das Jetting von Metallbindern wissen müssen

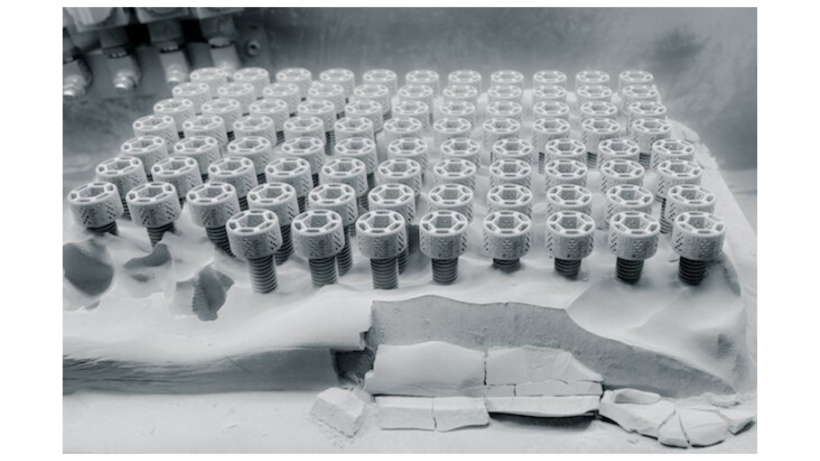

Bild oben:Die M5-Schrauben 3D gedruckt mit dem System von Digital Metal [Bildnachweis:Digital Metal]

Das Metallbindemittelstrahlen erlebt eine Renaissance. In den letzten zehn Jahren sind viele neue Unternehmen in einen Wettbewerbsmodus eingetreten, jedes mit seiner eigenen Sichtweise auf diese Technologie.

Diese Aktivität wird zum Teil durch viele lukrative Möglichkeiten angetrieben, die diese Technologie bietet. Zum einen können die hohe Geschwindigkeit und Präzision des Metal Binder Jetting-Verfahrens dazu beitragen, es als neues Massenproduktionsverfahren zu etablieren.

Doch welche Entwicklungen machen den Erfolg dieser Technologie aus?

Heute schauen wir uns an, wie sich das Metal Binder Jetting entwickelt hat und warum es als neue Fertigungstechnologie auf dem Vormarsch ist.

Interessanterweise wurde der Begriff „3D-Druck“ ursprünglich vom MIT in Bezug auf die Metal Binder Jetting-Technologie geprägt.

Das Produktionsunternehmen Extrude Hone Corporation erhielt 1996 eine exklusive Lizenz für die MIT-Technologie. Seitdem hat das Unternehmen Metallbindemittel-Strahlsysteme entwickelt und vermarktet, wobei der erste 3D-Drucker, ProMetal RTS-300, 1999 an Motorola geliefert wurde.

ExOne, das 2005 von der Extrude Hone Corporation abgespalten wurde, blieb bis Anfang der 2010er Jahre das einzige Unternehmen, das Dienstleistungen und Systeme zum Metallbinder-Strahlen anbot. Zu dieser Zeit begannen die frühen MIT-Patente für die Technologie abzulaufen und ermöglichten neuen Unternehmen den Markteintritt.

Seitdem wurde das Metal Binder Jetting mit der Vision wiederbelebt, diese Technologie wirklich für die Produktion in allen Branchen geeignet zu machen.

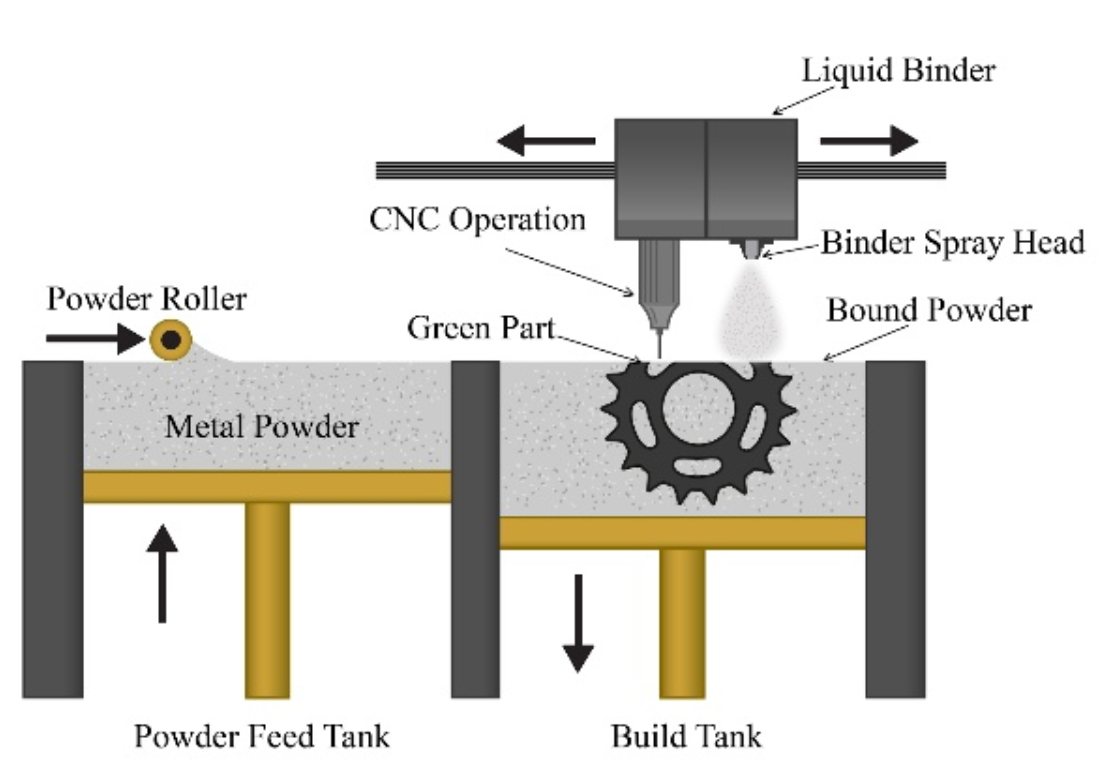

Beim Metal Binder Jetting wird ein flüssiger Binder selektiv aufgetragen, um Pulverpartikel Schicht für Schicht zu verbinden.

Der Prozess beginnt mit dem Verteilen einer dünnen Pulverschicht, wobei die Druckköpfe gezielt Bindemitteltröpfchen in das Pulverbett einbringen. Anschließend senkt sich die Druckplatte ab und eine weitere Pulverschicht wird aufgetragen.

Der Vorgang wiederholt sich, bis das Teil fertig ist, wobei nicht verwendetes Pulver (ca. 95 %) recycelt wird.

Beim Metal Binder Jetting bleiben Teile, die gerade gedruckt wurden, in einem zerbrechlichen grünen Zustand und erfordern eine anschließende Nachbearbeitung wie Sintern und Infiltration, um das Teil zu verstärken.

Neben Metallen kann das Binder Jetting mit einer Reihe anderer Materialien wie Sand und Keramik funktionieren.

Beim Bedrucken von Metallen mit der Binder Jetting-Technologie benötigen die Teile jedoch verschiedene Nachbearbeitungsschritte, da sie zunächst im grünen Zustand gedruckt werden, daher geringe mechanische Eigenschaften aufweisen und sehr oft schwach und spröde sind. Die Nachbearbeitungsphase zielt darauf ab, die Teile zu verstärken und umfasst das Härten, Sintern, Infiltrieren und andere Endbearbeitungsverfahren.

1. Aushärtung

Durch die Aushärtung wird die Festigkeit der Grünteile erhöht, sodass sie sicher vom Druckbett entfernt werden können. Dabei werden die Teile in einem Ofen bei ca. 200°C über mehrere Stunden ausgehärtet, wodurch wesentlich stärkere Teile entstehen.

2. Sintern

Trotz der Aushärtung bleiben Ihre Metallteile hochporös. Durch Sinter- oder Infiltrationsprozesse können Sie jedoch die Porosität der Teile deutlich reduzieren. Typischerweise findet der Sinterprozess in einem Ofen mit kontrollierter Atmosphäre statt, wo das Teil 24–36 Stunden lang bei etwa 100 °C wärmebehandelt und das Bindemittel weggebrannt wird. Dies hilft, die Metallpartikel miteinander zu verschmelzen und führt zu einem starken Metallteil mit geringer Porosität. Das Sintern kann jedoch zu einer inhomogenen Schrumpfung des Teils führen und ist schwer vorhersehbar – dies muss daher in der Konstruktionsphase berücksichtigt werden.

3. Infiltration

Um eine hohe Dichte zu erreichen, muss das Teil infiltriert werden, um die durch das Abbrennen des Bindemittels hinterlassenen Hohlräume zu füllen. Dies geschieht normalerweise durch Auftragen von geschmolzener Bronze, um die verbleibenden Hohlräume im Teil zu infiltrieren. Durch diese Nachbearbeitungsschritte werden die mechanischen Eigenschaften des Metallteils erheblich verbessert; Beispielsweise kann durch Bronzeinfiltration von Edelstahl eine Enddichte von 95 % erreicht werden.

4. Abschluss

Schließlich kann das Teil, obwohl optional, poliert und mit Gold oder Nickel beschichtet werden, was ästhetisch ansprechende Oberflächen ermöglicht.

Erstens schmilzt das Binder Jetting das Metallpulver während des Druckprozesses nicht, wodurch Probleme im Zusammenhang mit dem Aufbau von Eigenspannungen beseitigt werden.

Zweitens werden für den Metal Binder Jetting Prozess keine Stützstrukturen benötigt, da gedruckte Teile von losem, ungenutztem Pulver umgeben sind. Beide Vorteile helfen, die Nachbearbeitung auf ein Minimum zu reduzieren.

Darüber hinaus sind Binder-Jetting-Maschinen kostengünstiger als 3D-Drucker, die auf SLM- oder DED-Verfahren basieren. Ein Grund dafür ist, dass sie keine teuren Laser oder Elektronenstrahlen verwenden.

Neuere Metallbindemittelstrahlmaschinen können auch Metallspritzguss (MIM)-Pulver verwenden. Diese sind deutlich günstiger als speziell für den 3D-Druck entwickelte Metallpulver, die typischerweise in geringen Stückzahlen mit aufwendigen Herstellungsverfahren wie der Gaszerstäubung hergestellt werden.

Die Umstellung auf MIM-Pulver wird es den Herstellern daher ermöglichen, die Betriebskosten für diese Technologie weiter zu senken.

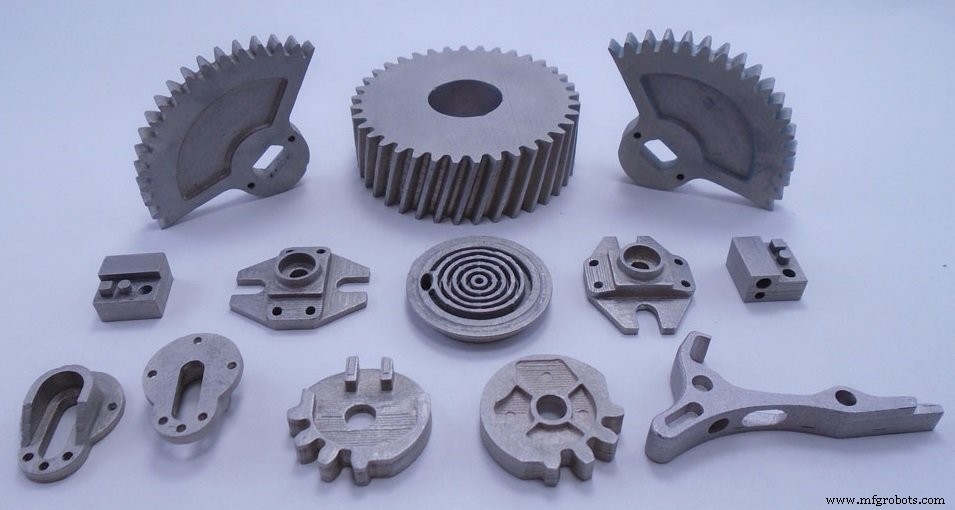

Neben billigerem Ausgangsmaterial bietet Binder Jetting die Möglichkeit, sehr genaue Teile mit mechanischen Eigenschaften zu drucken, die mit denen von herkömmlich hergestellten Metallkomponenten vergleichbar sind.

Schließlich ist die Geschwindigkeit des Metallbindemittelstrahlverfahrens in der Regel schneller als die anderer Metall-3D-Druckverfahren. All diese Vorteile zusammen ergeben eine sehr skalierbare und produktionsfähige Technologie.

Die 2010er Jahre markieren eine neue Ära für das Metal Binder Jetting. Von Start-ups bis hin zu etablierten Playern versuchen eine Reihe von Unternehmen aktiv, die Grenzen dessen, was derzeit mit der Metallbindungsstrahltechnologie möglich ist, zu verschieben.

ExOne ist einer der ältesten Spieler im Bereich des Metal Binder Jetting. Im Laufe seiner Geschichte hat ExOne vier Metallbinder-Strahlsysteme auf den Markt gebracht, von denen jedes eine Weiterentwicklung des vorherigen ist.

2018 stellte das Unternehmen beispielsweise den Innovent+ vor und markierte damit eine neue Generation von Metallbinder-Strahlsystemen auf der ExOne. Obwohl das System langsamer ist als der vorherige M-Flex 3D-Drucker von ExOne, verfügt es über zwei wichtige neue Funktionen.

Erstens ist es mit einem Ultraschall-Beschichter ausgestattet, der entwickelt wurde, um die Fließfähigkeit des Pulvers zu verbessern und den Materialwechsel zu vereinfachen. ExOne sagt, dass der neue Beschichter die fortschrittlichste Pulverdosiertechnologie auf dem Markt darstellt.

Der Recoater ist mit vier Siebkonfigurationen für eine bessere Materialverträglichkeit ausgestattet. Diese Eigenschaft spielt in einer weiteren wichtigen Entwicklung mit:Die Maschine kann Standard-MIM-Pulver verarbeiten.

Andere Pulverbett-Metall-3D-Drucker, insbesondere solche, die einen Laser oder einen Elektronenstrahl verwenden, erfordern speziell formulierte Pulver, um konsistent zu arbeiten. Solche Pulver sind jedoch oft viel teurer als Materialien für traditionelle Metallverarbeitungstechnologien.

Indem der Innovent+ MIM-Pulver unterstützt, kann ExOne den Benutzern seiner Maschinen Kosteneinsparungen und größere Materialflexibilität bieten.

Das Unternehmen setzt auf Innovation und hat die Technologie hinter dem Innovent+ auf einen serientauglichen X1 25PRO 3D-Drucker skaliert. Die im letzten Monat eingeführte Maschine kann auf ihrem großen Bauvolumen von 400 x 250 x 250 mm bis zu 10 verschiedene Materialien drucken.

Mit diesem System will das Unternehmen die Herstellung industrieller Metallkomponenten mit hoher Auflösung, engen Toleranzen und verbesserter Oberflächengüte ermöglichen.

Ein weiteres Unternehmen, das sich in der Entwicklung des Metallbindemittelstrahlverfahrens einen Namen gemacht hat, ist Digital Metal, eine Tochtergesellschaft des führenden Metallpulverherstellers Höganäs Group.

Digital Metal wurde 2012 gegründet und bietet seit 2013 seine Metal Binder-Jetting-Technologie als Dienstleistung an.

2017 brachte Digital Metal seinen 3D-Drucker DM P2500 auf den Markt, der für die Serienfertigung kleiner, komplexer Teile gedacht ist.

Die Maschine arbeitet, indem sie eine Schicht Metallpulver mit einer Dicke von 0,042 mm verteilt. Ein Binder wird dann entsprechend der Geometrie des Teils gespritzt. Es wird berichtet, dass dieser Prozess genau und wiederholbar ist, was es ermöglicht, sehr kleine, aber unglaublich detaillierte Teile mit einer Auflösung von 35 Mikrometern herzustellen.

Der anschließende Sinterprozess führt zu einer durchschnittlichen Oberflächenrauheit von Ra 6,0 Mikron, fein genug für viele Endanwendungsteile und Merkmale wie interne Kanäle.

Digital Metal sagt, dass seine Metall-3D-Drucker bereits über 300.000 Komponenten in verschiedenen Branchen hergestellt haben, darunter Luft- und Raumfahrt, Luxusgüter, zahnmedizinische Werkzeuge und Industrieausrüstung.

Zur Weiterentwicklung seiner Technologie hat Digital Metal im vergangenen Jahr ein vollautomatisiertes Produktionskonzept auf den Markt gebracht.

Nach diesem Konzept übernimmt ein Roboter den Großteil der Prozessschritte wie das Beschicken des Druckers mit Baukästen und deren anschließende Entnahme für die Nachbearbeitung. Ziel ist es, jegliche manuelle Arbeit zu eliminieren, um eine kontinuierliche Produktion in hohen Stückzahlen zu ermöglichen.

Durch die Einführung dieser No-Hand-Produktionslinie hat Digital Metal mit seiner Metal Binder Jetting-Technologie einen großen Sprung nach vorne gemacht.

Nach der Vorstellung der Multi Jet Fusion-Technologie für Polymerteile im Jahr 2016 stellte HP 2018 die nächste Erweiterung seines Additivangebots vor:ein Metal Jet 3D-Drucksystem.

Der neue Metall-3D-Drucker wird von der Binder-Jetting-Technologie angetrieben. Der einzigartige Vorteil dieser Technologie liegt jedoch in der innovativen Druckkopf- und Tintentechnologie.

Obwohl die Binder Jetting-Technologie von Natur aus schnell ist, hat HP sein Wissen über die Druckkopftechnologie genutzt, um sie noch schneller zu machen. Das Metal Jet System ist mit 6 Druckköpfen mit jeweils 5.280 Düsen ausgestattet. Diese mehreren Düsenreihen führen zu einer höheren Produktivität und Zuverlässigkeit des Druckers.

Darüber hinaus hat HP durch die Nutzung seines Know-hows in der Tintentechnologie ein innovatives Bindemittel entwickelt, das den Sinterprozess schneller und kostengünstiger macht.

„Beim Metallspritzguss müssen typischerweise mehr als 10 Gew.-% Bindemittel ausgebrannt werden. In unserem Fall haben wir weniger als 1%, was eine Größenordnung weniger ist, was das Sintern schneller, kostengünstiger und viel einfacher macht“, sagt Tim Weber, Global Head of Metals bei HP, in einem Interview mit AMFG .

Diese Fortschritte zusammen führen zu einem Metall-3D-Drucker, der Einsparungen und Effizienzen erzielen soll, die mit herkömmlichen Produktionstechnologien vergleichbar sind.

HP verkauft das Gerät noch nicht. Stattdessen hat das Unternehmen einen Teileproduktionsservice ins Leben gerufen, um den 3D-Drucker im Jahr 2020 kommerziell verfügbar zu machen. In Anbetracht der Behauptungen von HP über Metal Jet könnte diese Technologie der Schlüssel zur Erschließung eines nachhaltigen Wertversprechens für den Metall-3D-Druck in hohem Maße werden - Massenproduktion.

Viele Unternehmen möchten den Metall-3D-Druck mit anderen Fertigungstechniken wettbewerbsfähig machen. Ein solches Unternehmen ist 3DEO, das 2016 mit dem Ziel gegründet wurde, eine Massenproduktion durch Metal Binder Jetting zu ermöglichen.

Um dies zu erreichen, hat das Unternehmen den Prozess komplett neu erfunden. Anstatt Tintenstrahl zum selektiven Auftragen des Bindemittels zu verwenden, verwenden die Maschinen von 3DEO ein proprietäres Sprühsystem, um das Bindemittel gleichmäßig über die gesamte Schicht aufzutragen.

Das Ergebnis ist eine harte, dünne Schicht aus Metallpulver, die anschließend mit Mikro-Schaftfräsern gefräst wird. Die CNC-Operation schneidet die Teileform für jede Schicht aus.

Diese Technologie namens Intelligent Layering ist die erste Kombination von Binder Jetting und CNC-Fräsen in einem Hybridsystem. Eine solche Kombination ermöglicht es 3DEO, nach dem Sintern sehr präzise kleine Metallteile mit einer Dichte von über 99,5 % herzustellen.

Die Intelligent Layering-Technologie von 3DEO wird Kunden derzeit nur über den Produktionsservice des Unternehmens angeboten. Durch die Beschränkung seiner Technologie auf den eigenen Produktionsservice stellt 3DEO eine hohe Qualität der gedruckten Teile sicher, während seine Plattform sehr flexibel bleibt.

Derzeit arbeitet 3DEO an einigen der größten Aufträge in der Metall-3D-Druckindustrie und hat kürzlich einen Auftrag über 28.000 Teile erhalten.

Obwohl das Unternehmen nicht plant, seine Maschinen zu verkaufen, dient das wachsende Produktionsvolumen als Bestätigung der Fähigkeit von Binder Jetting, Produktionsteile auf dem Niveau konventionell hergestellter Komponenten zu liefern.

Das in Boston ansässige Startup Desktop Metal wurde 2015 mit dem Ziel gegründet, das Versprechen des 3D-Drucks für die Produktion in großem Maßstab zu erfüllen. Um dies zu erreichen, hat das Unternehmen ein extrem schnelles Produktionssystem entwickelt.

Die Technologie hinter dem Metall-3D-Drucker nennt das Unternehmen Single Pass Jetting (SPJ), eine schnellere Version des typischen Binder-Jetting-Verfahrens.

Das System ist mit zwei Druckköpfen in voller Breite, fortschrittlichen Pulververteilern und einem Antiballistiksystem ausgestattet, die das Pulver effektiv verteilen und in einem einzigen schnellen Durchgang über den Baubereich drucken.

Mit einem Bauvolumen von 750 x 330 x 250 mm ermöglicht dieses bidirektionale System hochauflösendes Drucken mit bis zu 12.000 cm3/h, was über 60 kg Metallteile pro Stunde entspricht. Diese Geschwindigkeit ist um Größenordnungen höher als bei anderen Metall-3D-Druckern auf dem Markt, was ihn ideal für die Produktion komplexer Metallteile in hohen Stückzahlen macht.

Darüber hinaus ist das Produktionssystem das erste Binder-Jet-System, das mit einer industriellen inerten Umgebung ausgestattet ist, die über Gasrecycling und Lösungsmittelrückgewinnung für den sicheren Druck von reaktiven Metallen verfügt. Dies eröffnet die Möglichkeit, eine breitere Palette von Metallen zu bedrucken, beispielsweise Aluminium.

Mit seinem Produktionssystem hat Desktop Metal die Vorteile der Metal Binder Jetting-Technologie maximiert, indem es eine erhebliche Geschwindigkeitsverbesserung hinzugefügt hat.

Desktop Metal hat sein Produktionssystem erst vor kurzem zum Kauf angeboten, daher wird es einige Zeit dauern, um zu sehen, ob seine Behauptungen zur Produktionsgeschwindigkeit bewiesen sind. Aber wenn dies der Fall ist, wird das Produktionssystem der schnellste heute auf dem Markt erhältliche Binder Jetting 3D-Drucker.

Eine weitere Schlüsselentwicklung, die den Erfolg des Metal Binder Jettings ausmacht, ist die Kompatibilität mit bereits bekannten und relativ billigen MIM-Pulvern.

Eine Reihe von Unternehmen haben das bahnbrechende Potenzial des Metal Binder Jetting erkannt und arbeiten nun intensiv daran, die sich bietenden Chancen zu nutzen.

In Zukunft werden wir sehen, wie diese Unternehmen das Metal Binder Jetting noch weiter entwickeln. Letztendlich wird dies der Technologie helfen, einen wertvollen Anteil am gesamten Fertigungsmarkt zu erobern.

>>Erfahren Sie mehr über den Metall-3D-Druck in unserem Leitfaden zum endgültigen Metall-3D-Druck.

Die Ursprünge des Metal Binder Jetting

Die Ursprünge der Metal Binder Jetting-Technologie reichen bis ins Jahr 1993 zurück, als das Massachusetts Institute of Technology (MIT) ein tintenstrahlbasiertes Verfahren zur Herstellung dreidimensionaler Objekte aus Metallpulver entwickelte. Wie funktioniert das Strahlen von Metallbindemitteln?

Nachbearbeitungsschritte für das Metallbindemittel-Jetting

Traditionelle Binder-Jetting-Technologie verwendet einen Druckkopf, um ein flüssiges Bindemittel auf Pulverschichten aufzutragen.Warum gewinnt das Metal Binder Jetting als Produktionstechnologie an Bedeutung?

Metallbindemittelstrahlen bietet eine Reihe einzigartiger Vorteile, die die Einführung in Produktionsanwendungen erleichtern. Die neuesten Entwicklungen, die das Metall-Bindemittel-Strahlen voranbringen

ExOne entwickelt weiterhin Innovationen

Digital Metal:Metallbindemittel-Jetting automatisieren

HP Metal Jet:3D-Druck zu einer kostengünstigen Produktionsoption machen

3DEO:Binder Jetting und Fräsen kombinieren

Desktop Metal:Metallteile in atemberaubender Geschwindigkeit drucken

Der Blick in die Zukunft

Metal Binder Jetting entwickelt sich zu einer der wichtigsten Metall-3D-Drucktechnologien, die für die Produktion geeignet sind. Dies wird durch die einzigartigen Fähigkeiten der Technologie ermöglicht, hohe Druckgeschwindigkeiten zu erreichen und hochpräzise Komponenten herzustellen.

3d Drucken

- Alles, was Sie über feuerfeste Metalle wissen müssen

- PLA-3D-Druck:Alles, was Sie wissen müssen

- Alles, was Sie über die Drahterodierbearbeitung wissen müssen

- Alles, was Sie über Metallguss wissen müssen

- Alles, was Sie über die Fünf-Achsen-Fräsmaschine wissen müssen

- Alles, was Sie über Rundschleifmaschinen wissen müssen

- Alles, was Sie über Coil-Längsteilanlagen wissen müssen

- Alles, was Sie über Flash Welder wissen müssen

- Alles, was Sie über den Walzprozess wissen müssen

- Alles, was Sie über industrielle Metallveredelungsverfahren wissen müssen