Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

Die Welt der Elektronik ist ein junger, aber aufstrebender Bereich für den 3D-Druck. Von Drohnen und Satelliten bis hin zu Laptops und Smartphones spielen elektronische Geräte eine immer größere Rolle in unserem Leben. Für den Betrieb sind diese Geräte jedoch von elektronischen Komponenten wie Leiterplatten (PCBs), Antennen und Sensoren abhängig.

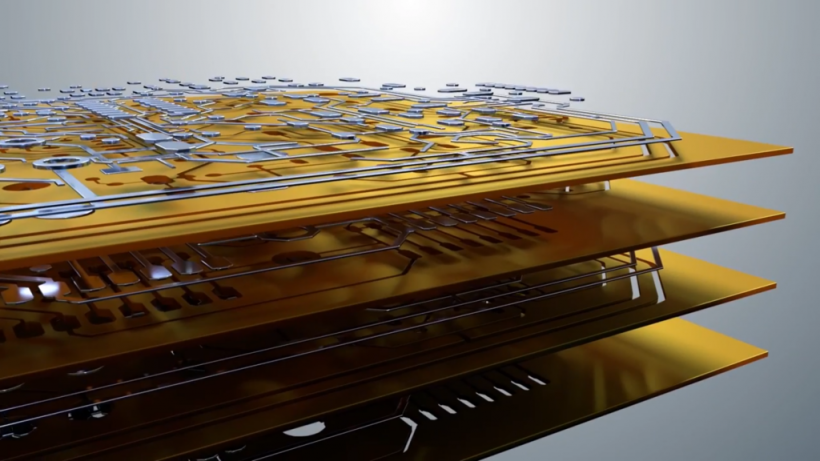

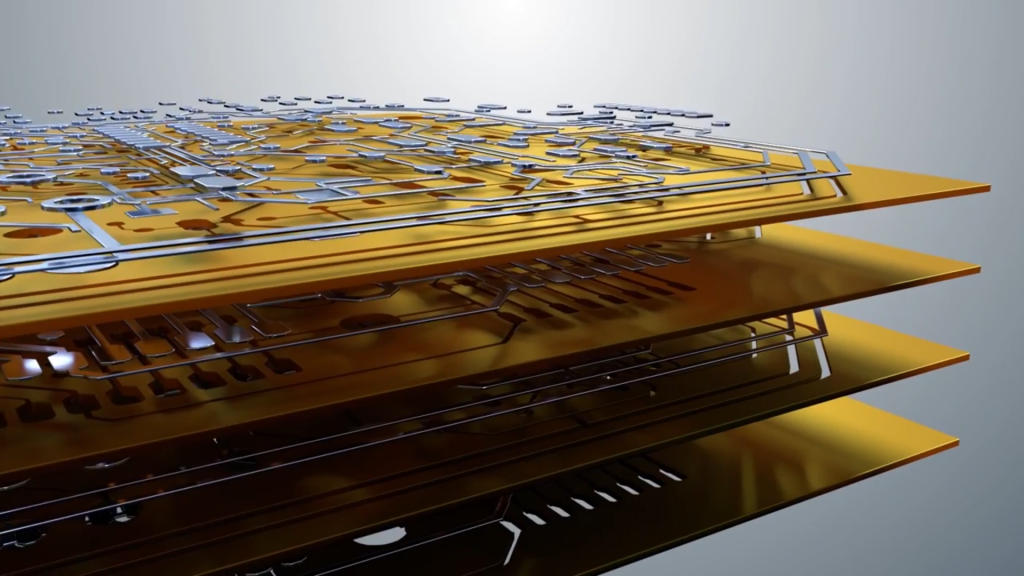

3D-Druck definiert die Art und Weise, wie diese Komponenten traditionell konstruiert wurden, neu, zum Teil durch eine schnellere Produktentwicklung und eine höhere Designkomplexität, insbesondere im Bereich nichtplanarer (d. h. nicht ebener) Geometrien.

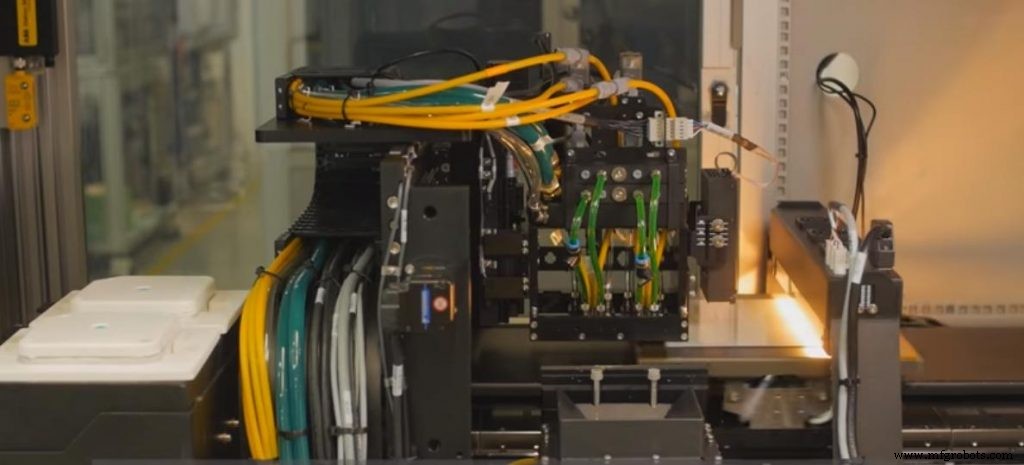

Nano-Dimension ist ein führendes Unternehmen im Bereich der additiven Fertigung für gedruckte Elektronik. Das 2012 gegründete israelische Unternehmen hat seine eigene Technologie entwickelt – das DragonFly Pro System – das gleichzeitig Metalle und dielektrische Polymere in 3D drucken kann. Mit der Technologie sind Unternehmen in der Lage, Prototypen im eigenen Haus schneller und kostengünstiger in 3D zu drucken.

Im Experteninterview dieser Woche haben wir mit Simon Fried, dem Mitbegründer und Präsident von Nano Dimension, über den Aufstieg des 3D-Drucks für die Elektronik gesprochen und wie Nano Dimension den Weg für dieses einzigartige Produkt ebnet Anwendung.

Können Sie uns etwas über Nano Dimension erzählen?

Nano Dimension bietet ausschließlich additive Fertigung für Elektronik an. Bisher hatten Elektroingenieure nicht den Luxus, eine Idee im 3D-Druck testen zu können. Darüber hinaus können die Bedenken, mit denen Elektroingenieure heute konfrontiert sind – wie die enorme Menge an Planung und Auslagerung an Dritte – durch den 3D-Druck von elektrischen Schaltungen ausgeräumt werden. Unsere Lösung bietet also die Freiheit, Flexibilität, Geheimhaltung und allgemeine Praktikabilität, die der 3D-Druck im mechanischen Kontext bietet und auf die Elektronik überträgt. Das ist ein Aspekt.

Wenn Sie speziell über Ihre DragonFly Pro-Systemtechnologie sprechen, könnten Sie mehr auf den Wert eingehen, den sie für den Tisch bringt?

Sicher – stellen Sie sich vor, Sie sind ein Elektroingenieur, der die nächste Leiterplatte (Leiterplatte) für das nächste Produkt Ihres Arbeitgebers entwerfen muss. Als erstes gilt es herauszufinden, was im Produkt funktionieren muss und welche Komponenten und Sensoren dafür geeignet sind. So ist normalerweise ein Board aufgebaut. Und dies geschieht mit der EDA-Software (Electronic Design Automation) – im Wesentlichen verwenden Sie eine ausgeklügelte Konstruktionssoftware und führen oft auch viele Simulationen durch, bevor Sie Ihr Design an einen Dritthersteller senden.

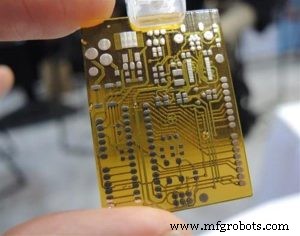

Nano Dimension ermöglicht Elektroingenieuren mit unserer Technologie die Entwicklung und additive Fertigung einer physischen Platine, um sicherzustellen, dass sie korrekt entworfen wurde und ob Fehler, Versehen oder Verbesserungsmöglichkeiten vorhanden sind. Dies geschieht, anstatt eine Bestellung einholen oder einen Dritten mit der Herstellung der Platine beauftragen zu müssen, was je nach Komplexität des Designs und Verfügbarkeit des Lieferanten mehrere Wochen dauern kann.

Mit unserer Technologie können Sie Ihre Idee in etwa einem Tag drucken. Wir hatten Kunden, die in anderthalb Tagen 6 Wochen Arbeit leisten konnten, weil sie Platinen zum Testen selbst bedrucken konnten, anstatt auf die Lieferung von Drittanbietern zu warten.

Indem wir den Zwischenhändler beim Prototyping eliminieren, ermöglichen wir es Unternehmen, beim Design mehr Risiken einzugehen. Designer können häufiger Ideen testen und auch im Geheimen entwickeln und testen. Wenn Sie schnell und kostengünstig entwickeln können, sinken die Kosten für Fehler, was bedeutet, dass die Leute keine Angst vor Innovationen haben.

Einer der Gründe, warum sich viele Rüstungsunternehmen mit uns in Verbindung gesetzt haben, liegt gerade darin, dass sie oft sehr eingeschränkt sind, welche Designs sie an welchen Lieferanten versenden können. Sie denken lange nach, bevor sie etwas an Dritte versenden – und manchmal dürfen sie es einfach nicht.

Mit unserer Technologie können Sie viele der Dinge tun, die Ihnen die additive Fertigung im mechanischen Kontext, aber im Kontext der Elektronik ermöglicht.

Welche weiteren Vorteile bietet die additive Fertigung der Elektronik?

Additive Fertigung ermöglicht es Ihnen, Formen und Geometrien herzustellen, die anders nicht möglich sind. Für einen Elektroingenieur, der es gewohnt ist, in einer sehr binären Umgebung zu arbeiten, die alle planar mit entweder vertikalen oder horizontalen Signalspuren ist, ist das erstaunlich.

Die Welt der Elektronik verzeiht viel weniger als etwa die Aufgabe eines Maschinenbauers, bei der man ein Problem auf viele verschiedene Arten lösen kann und es nicht so viele Einschränkungen gibt. Elektronik hat keine dieser Freiheitsgrade – sie wird sehr genau durch den traditionellen Herstellungsprozess und die Komponenten, die Sie verwenden möchten, definiert. Sie befinden sich also in einer Zwangsjacke, wenn es darum geht, wie Sie konstruieren und fertigen können.

Mit Additiv eröffnen Sie Elektroingenieuren, die plötzlich in der Lage sind, Dinge zu bauen, die haben sehr unterschiedliche und nicht-planare Geometrien, da es jetzt viel weniger Einschränkungen bei der Gestaltung von Dingen gibt.

Bisher ist es den Leuten nie in den Sinn gekommen, anders zu designen, weil sie es nicht machen konnten anders.

Für uns ist dies ein zweigleisiger Ansatz:Der eine besteht darin, dass die Leute die traditionelle PCB- und HF-Elektronik, die sie heute herstellen, effektiver, effizienter und unabhängiger herstellen lassen möchten. Aber wir möchten es den Leuten auch ermöglichen, andere Dinge zu machen, nicht nur Dinge anders zu machen. Das ist die Vision von dem, was wir tun, den Herstellungsprozess zu ändern, zu etwas machen, das im eigenen Haus gemacht werden kann und dadurch mit viel mehr Gestaltungsfreiheit.

Was sind einige der Herausforderungen bei der 3D-Druckelektronik?

Es ist eine sehr komplexe additive Fertigung, weil wir gleichzeitig Metalle und Polymere drucken. Metalle werden am besten bei erhöhten Temperaturen gedruckt und haben ihre eigenen Anforderungen für einen erfolgreichen Druck, die sich normalerweise stark von denen unterscheiden, die für Polymere gut sind. Dies bedeutet, dass es viele Herausforderungen bei Material, Prozess und Auflösung gibt, wenn wir versuchen, Metalle und Polymere miteinander in Einklang zu bringen – was sie normalerweise nicht wollen.

Wir sind konzentriert sich darauf, beide Funktionsmaterialien gleichzeitig und in sehr hoher Auflösung zu drucken.

Wie ist der aktuelle Stand des Marktes für den elektronischen 3D-Druck?

Der gesamte Bereich der 3D-gedruckten Elektronik ist ein junger Raum. Es gibt nicht viele Unternehmen, die darin aktiv sind. Aber was wir sehen, ist, dass sich der Bereich ähnlich entwickelt wie die traditionelle additive Fertigung und die ersten Anwender dieser neuen Technologie sind oft dieselben Unternehmen, die ihre Zehen vielleicht 10 Jahre lang in das Wasser des traditionellen 3D-Drucks getaucht haben vor.

Die führenden Unternehmen bei der Einführung der additiven Fertigung sind die gleichen Branchen, die jetzt Fortschritte in Richtung der additiven Elektronik machen. Das sind also die Luft- und Raumfahrt-, Verteidigungs- und F&E-Organisationen, die sich beeilen, die Systeme zu übernehmen. 3D-gedruckte Elektronik ist also eine aufregende neue Technologie, und die zukunftsweisendsten Unternehmen oder diejenigen mit erheblichem F&E-Bedarf übernehmen sie.

Wie sehen Sie die Entwicklung der additiven Fertigung für die Elektronik in den kommenden Jahren?

Die Landschaft ist wirklich spannend. Was wir sehen ist, dass sich die Welt der Mechanik und die Welt der Elektrik immer mehr annähern. Ein wichtiger Teil dieser Reise ist die mechanische Konstruktionssoftware wie Autodesk, Solid Edge und SolidWorks. Die meisten dieser Unternehmen gehen dazu über, auch Software für die Elektrokonstruktion anzubieten. So wird der Designer in der Lage sein, elektronische und mechanische Teile integrierter zu entwerfen.

Wenn wir uns die Art von Produkten vorstellen, die wir in Zukunft sehen werden, würde jeder idealerweise in seinen Produkten oder in der Fabrik Designs haben, die die mechanischen Bedürfnisse mit dem elektrisch Funktionalen elegant verbinden, wie zum Beispiel Kommunikation oder rechnerische Anforderungen.

Bei flexiblen Telefonen zum Beispiel sehen wir, dass sich die mechanischen Eigenschaften schnell entwickeln, was bedeutet, dass sich auch die elektrischen Fähigkeiten weiterentwickeln müssen. Und wir können uns Dinge wie Wearables ansehen – versuchen, Wearables mit elektrischen Spuren zu versehen, was sehr schwierig ist. Viele Wearables liefern heute noch nicht die optimalen Formfaktoren.

Ob Wearables oder andere Produkte, diese Welten von Mechanik und Elektrik rücken immer näher zusammen. Sie müssen mehr Dinge nebeneinander tun. Letztlich müssen sie sich an die Ziele und Bedürfnisse aller Kunden oder Nutzer anpassen. Der IoT-Trend stellt auch neue Anforderungen an Designer, die zunehmend darüber nachdenken müssen, wie elektrische Aspekte an Orten eingeführt werden können, die historisch gesehen „dumme“ Teile waren.

Langfristig gehen wir davon aus, dass 3D-Drucker immer höhere Anteile an Endprodukten drucken werden, einschließlich dessen, was derzeit auf separaten Maschinen erledigt wird – sei es auf der elektrischen oder mechanischen Seite, der Montage oder sogar der Ästhetik wie Farbelementen – alles wird in den gleichen Maschinen erfolgen und diese Maschinen werden sehr komplizierte, hochgradig anpassbare Produkte herstellen.

Kurzfristig glauben wir, dass es sich ähnlich entwickeln wird, wie sich der Bereich der mechanischen Additive entwickelt hat. In den letzten zehn Jahren wurde über Rapid Prototyping gesprochen, und es war nur eine sehr ausgewählte Gruppe von Unternehmen, die die additive Fertigungstechnologie wirklich einführten. Dies wurde dann sehr dadurch unterstützt, dass die Leute über Servicebüros auf die additive Fertigung zugreifen konnten.

Jetzt befindet sich der 3D-gedruckte Elektronikraum an der gleichen Position – er ist jetzt wahrscheinlich dort, wo der traditionelle AM-Raum vor etwa 5 Jahren war. Aber es wird schneller aufgeholt, weil jetzt mehr Bewusstsein herrscht:Elektroingenieure kommen nicht völlig ahnungslos zur additiven Fertigung, weil sie gesehen haben, wozu ihre mechanischen Kollegen Zugang hatten und bereits können. Wir werden also sehen, dass es etwas wird, das diskrete Fertigungsmöglichkeiten wahrscheinlich schneller löst als dies bei traditionellen mechanischen Anwendungen der Fall war.

Gegenwärtig handelt es sich hauptsächlich um Rapid Prototyping, aber es könnten nur wenige Jahre dauern, bis wir die additive Fertigung von Elektronik in größeren Stückzahlen sehen. Dies liegt daran, dass fast alle Produkte heutzutage Elektronik beinhalten:Autos, PCs, Wohnungen, Telefone. Und jetzt, mit dem Aufkommen des Internets der Dinge, wird alles mit allem sprechen. Das bedeutet, dass die meisten Produkte auf die eine oder andere Weise elektrifiziert werden. Alles wird also kommunizieren und bis zu einem gewissen Grad vielleicht sogar berechnen.

Bei all diesen Elektronik-Trends gibt es das noch nie zuvor, sei es bei Lebensmittelverpackungen, Autos oder medizinischen Geräten wie Implantaten. Diese Dinge werden sich alle ändern, sie alle werden bessere Methoden zur Herstellung kleinerer Dinge oder bessere Methoden zur Herstellung komplexerer Dinge oder bessere Methoden zur Herstellung funktionalerer Dinge erfordern. Diese erfordern in der heutigen Zeit letztendlich, dass sich die Elektronik an neue Anforderungen anpasst.

Sie haben erwähnt, dass 3D-gedruckte Elektronik noch sehr neu ist und es nur wenige Unternehmen auf dem Markt gibt. Was macht Nano Dimension zu einem Marktführer in diesem Bereich?

Ich glaube nicht, dass es derzeit andere Unternehmens- oder professionelle Angebote für 3D-gedruckte Elektronik gibt als das, was Nano Dimension auf den Markt gebracht hat. Genauso wie Sie die Maker-Community haben, die so etwas wie einen Makerbot-Drucker für den Heimgebrauch verwendet, gibt es ein paar Unternehmen, die in diesem Bereich aktiv sind, wenn es um das Drucken von Elektronik geht. Aber es gibt keine anderen Lösungen auf Unternehmensebene.

Was wir also bieten, ist ein ziemlich einzigartiges Angebot, ein One-Stop-Shop für Elektroingenieure oder Unternehmen, die die Art und Weise ändern möchten, wie sie Elektronik entwickeln, herstellen und innovieren. Meines Wissens werden sie eine solche Lösung nirgendwo anders finden.

Nano Dimension hat mit Unternehmen in verschiedenen Branchen zusammengearbeitet. Könnten Sie ein Beispiel für eine Branche und einen Anwendungsfall nennen, in dem Ihre Technologie von Vorteil war?

Eine wichtige Branche war die Luft- und Raumfahrt und die Verteidigung, wobei Antennen ein großartiges Anwendungsbeispiel sind.

Wenn es um 3D-Druckelektronik geht, können Sie Leiterplatten, Antennen oder Teile drucken, die sowohl strukturell als auch elektrisch funktionstüchtig sind. Antennen sind jedoch eine schwarze Kunst:Beim Design weiß man nie genau, wie sie funktionieren werden. Es braucht viele Iterationen und Trial-and-Error, bis Sie wissen, dass Sie das beste Design für diesen speziellen Bedarf erstellt haben.

Bei Antennen haben wir kürzlich mit einer Firma namens Harris Corporation zusammengearbeitet, bei der wir einen ziemlich aufregenden Durchbruch erzielt haben. Harris wollte die Technologie auf Antennen und Tests anwenden, was nicht der Anwendungsfall war, den wir ursprünglich vorgeschlagen hatten. Harris hat uns geholfen zu verstehen, dass dies eine großartige Lösung für diejenigen ist, die sich auch auf das Design von Antennen konzentrieren.

Noch wichtiger ist, dass die 3D-gedruckten Antennen genau die gleiche Leistung erbrachten wie herkömmlich hergestellte Antennen.

Antennen sind also ein besonders relevanter Anwendungsbereich, der in die Luft- und Raumfahrt- und Verteidigungsbranche fällt, in der die Kleinserienfertigung von sehr komplexen Artikeln im Mittelpunkt steht. Das ist im Allgemeinen ein Sweet Spot der additiven Fertigung, wo Sie Komplexität und geringe Stückzahlen sehen.

Wenn Sie Produktionsvolumen in Hunderten von Millionen betrachten, dann ist die additive Fertigung in keiner Branche die Antwort, zumindest noch nicht. Aber es ist sicherlich in der Nische der Luft- und Raumfahrt, wo es weniger um eine Volumenfrage als um das Element der Zuverlässigkeit und der Lösung komplexer Probleme geht.

Warum sind Luft- und Raumfahrt und Verteidigung eine so wichtige Branche? Verteidigungsunternehmen müssen ein hohes Maß an Geheimhaltung wahren. Eine weitere Einschränkung besteht darin, dass die Anzahl der Lieferanten, mit denen sie zusammenarbeiten dürfen, begrenzt ist und ihre internen Verfahren zur Freigabe einer Konstruktionsdatei an Dritte unglaublich komplex sind. Diese Arten von Unternehmen haben die Kombination aus Sicherheitsbedürfnis und Kleinserienfertigung, da sie an diskreten und hochwertigen Projekten arbeiten. Und genau hier hat sich das Additiv auch bei den mechanischen Anwendungsarten durchgesetzt. Wir ziehen also nach, um herauszufinden, wo die Anwendung zuerst stattfindet.

Gibt es Herausforderungen beim Design von 3D-gedruckter Elektronik?

Wenn Sie unsere Technologie verwenden möchten, um eine traditionelle grüne Leiterplatte (PCB) herzustellen, die quadratisch ist oder rechteckig und flach, das ist der Raum, in dem Sie Software zur Automatisierung der elektronischen Konstruktion haben.

Wenn Sie unsere Technologie verwenden möchten, um eine traditionelle grüne Leiterplatte (PCB) herzustellen, die quadratisch ist oder rechteckig und flach, das ist der Raum, in dem Sie Software zur Automatisierung der elektronischen Konstruktion haben.

Sie haben CAD-Software in der 3D-Welt und in der elektrischen Welt haben Sie EDA-Software, mit der wir direkt arbeiten können mit. Wenn Sie diese Software verwenden, um eine Leiterplatte zu entwerfen, wird unsere Software im Wesentlichen mit einer herkömmlichen Designsoftware verbunden und ausgedruckt. Das ist der bestehende Ablauf, der vorhandene Dateiformate verwendet, und wir verlangen von niemandem, etwas zu tun, was noch nie zuvor getan wurde.

Auf der Softwareseite haben Sie Herausforderungen, wenn Sie beginnen, sich mit sogenannten nicht-planaren elektronischen Schaltungen zu befassen, bei denen es sich im Wesentlichen um nicht flache Schaltungen handelt. Anstelle eines Rechtecks kann das grüne Motherboard beispielsweise eine Pyramide oder ein Würfel sein, da diese Form optimaler in einen bestimmten Raum passt.

Wenn Sie sich das Design von dreidimensionaler Elektronik ansehen, die nicht den traditionellen Ansatz für das flache Design von geschichteten PCBs verwendet, sind Elektroingenieure heute unglaublich eingeschränkt. Sie können keine andere als flache Leiterbahn entwerfen, da Leiterplatten traditionell auf diese Weise hergestellt werden. Und doch könnte es wirklich nützlich sein, wenn sie schräge Spuren entwerfen könnten. Wenn ein Konstrukteur derzeit etwas anderes machen möchte, etwas, das viele Einschränkungen aufhebt, wie z. B. das Design nichtplanarer Schaltungen, muss er mechanische CAD-Software verwenden, die wirklich für Maschinenbauer gedacht ist

Im Moment sind unsere Drucker zwar durchaus in der Lage, nicht-planare Geometrien zu drucken, aber derzeit gibt es keine EDA-Software, die in der Lage ist, solche Teile zu konstruieren. Aus diesem Grund sehen wir jetzt große Unternehmen wie Siemens oder Dassault Systèmes, die die Welten der elektrischen und mechanischen Konstruktion in ihre Softwarepakete integrieren möchten. Nano Dimension hat ein Add-In für SolidWorks entwickelt, das sich direkt in unser Präzisions-3D-Drucksystem integriert.

Wir haben die gleiche Entwicklung auch beim traditionellen 3D-Druck erlebt. Wenn wir ein Jahrzehnt zurückgehen und die Leute fragen, mit welcher CAD-Software sie vollfarbige Teile entworfen haben, war die Software nicht unbedingt in der Lage, solche Designs zu ermöglichen. Obwohl es sicherlich Drucker da draußen gab, die Farben auf eine Art und Weise aufbringen konnten, die das Drucken physikalisch möglich gemacht hätte, nur sehr schwierig oder vielleicht unmöglich zu entwerfen.

Es gibt Dinge im Elektrobereich, die auch so sind, wo der Drucker sicherlich drucken kann, aber wir müssen möglicherweise einige Jahre warten, bis die Funktionen in der Designsoftware tatsächlich entwickelt werden.

Die Designsoftware holt also die Hardware ein?

Ja, sehr. Vor allem im nicht ebenen Bereich. Nicht-planare, neue Geometrien erfordern eine neue Konstruktionssoftware, die in den Startlöchern steht.

Was sind in Bezug auf die additive Fertigung im Allgemeinen einige der Kernherausforderungen, vor denen die Branche noch steht?

Die additive Fertigung steht vor der Herausforderung, nicht der zweiten Welle des Hypes zu erliegen. Wir alle kennen die große 3D-Druckblase um 2010, die von einem Hype und überzogenen Erwartungen angetrieben wurde und die Branche in ihre eigene Erzählung verwickelt wurde. Und jetzt sehen wir eine Art Wiederholung dessen, wobei die Leute den Begriff additive Fertigung anstelle von 3D-Druck verwenden.

Die Frage ist also, werden die Systeme wirklich rechtzeitig liefern, damit dies nicht als eine weitere Welle des Hypes angesehen wird? Das ist ein Risiko für jeden in der Branche. Kann die Technologie ihren Übergang in die Fertigung fortsetzen?.

Sicherlich ist die additive Fertigung jetzt viel bereit, eine Rolle in der Fertigung zu spielen, daher stellt sich oft die Frage, welche Rolle sie als Geschäftswerkzeug spielen wird. Früher war es nur ein Zeitkomprimierungs-Prototyping-Tool, aber heute ist AM eine Technologie, die Unternehmen genauso einsetzen können wie jede andere Fertigungstechnologie. Was wir sehen, sind verschiedene Arten von additiven Fertigungssystemen, die in traditionelle Fertigungslinien integriert werden. Die Rolle verlagert sich von den frühen Designphasen hin zur Ergänzung der Fertigung durch die Herstellung von Vorrichtungen und Prüfvorrichtungen oder durch die eigentliche Herstellung von Endteilen.

Darüber hinaus braucht die additive Fertigungsindustrie definitiv Lösungen für mehr Materialien . Der 3D-Druck ist theoretisch in der Lage, Teile mit hoher Komplexität und Funktionalität herzustellen, sei es mechanisch, biologisch oder elektrisch. Aber um dies zu erreichen, kommt es darauf an, genügend Materialoptionen zu haben. Polymere werden fester, Metalle sind jetzt noch breiter druckbar und für die Elektronik stehen zusätzliche funktionale Aspekte wie Dielektrizitätskonstante im Vordergrund.

Neben Materialien stellt sich auch die Frage nach Standards. Um als Branche richtig zu reifen, müssen Sie Standards haben, denen sich jeder anschließt. Sie benötigen Prozesse, z. B. Möglichkeiten zur Rückverfolgung von Produkten und Gewährleistung des IP-Schutzes für Dateien. Für die Branche wird es also weniger Glanz und Glamour als vielmehr darum gehen, diese Technologien effektiv einzusetzen.

Wie zuversichtlich sind Sie, dass die additive Fertigung nicht der zweiten Welle des Hypes erliegen wird?

Ich habe eine angemessene Hoffnung, da sich derzeit immer mehr und größere Unternehmen engagieren und wir eher tatsächliche Strategien als nur Aufregung sehen. Also ich denke ja, es gibt jetzt genug große Unternehmen und genug erfahrene Leute in der Branche, dass sie dieser Gelegenheit gewachsen sind. Also ja, es ist eine große Chance, nicht ohne Herausforderungen. Ich denke, die additive Fertigungsindustrie wird ihr Versprechen halten.

Welchen Rat würden Sie einem Unternehmen geben, das die additive Fertigung einführen möchte, aber nicht weiß, wo es anfangen soll?

Für ein Unternehmen, das keine oder nur geringe Kenntnisse über AM hat, würde ich empfehlen, zu verstehen, dass die Herstellung dieser Art eine nicht triviale Überlegung ist. Es ist ein komplexer Raum mit vielen verschiedenen Arten von Druckern, Materialien und so weiter. Die Technologien, die Sie erforschen und ausprobieren möchten, sind möglicherweise nicht die richtigen.

Man muss also genau wissen, was man tun möchte, und auf eine Lernkurve vorbereitet sein – oft haben die Ingenieure, die das System bekommen, nicht unbedingt ein tiefes Verständnis dafür, wie es eingesetzt wird . Wir empfehlen den Leuten auf jeden Fall, mehr zu lernen, sie sollten sich eher früher als später mit Servicebüros auseinandersetzen und sich mit den verschiedenen Technologien vertraut machen. Servicebüros sind eine phänomenale Möglichkeit, zu verstehen, was die Angebote sind und wie unterschiedliche Beschichtungstechnologien und Materialien tatsächlich sind erfüllen die Bedürfnisse Ihrer Organisation.

Es gibt viele Möglichkeiten und man ist am besten bedient, wenn man sie methodisch erkundet und bereit ist zu lernen.

Planen Sie also im Voraus, nutzen Sie Servicebüros, verstehen Sie die großen Unterschiede zwischen den verschiedenen Ansätzen. „Additive Manufacturing“ gibt es nicht, es geht vielmehr darum, welches Material und welche Maschine für Ihre spezielle Anwendung am besten geeignet sind.

Was hält 2019 für Nano Dimension bereit?

Wir hoffen, dass 2019 für uns ein ebenso großartiges Jahr wird wie 2018. Obwohl ich mich nicht wirklich zu Einzelheiten äußern kann, werden wir unsere Technologie weiterhin wie in diesem Jahr auf den Markt bringen. Insgesamt sind wir sehr zuversichtlich, dass die additive Fertigung von Elektronik genauso gut ankommen wird wie die additive Fertigung von mechanischen Teilen – und vielleicht sogar noch mehr!

Bilder mit freundlicher Genehmigung von Nano Dimension.

Um mehr über Nano Dimension zu erfahren, besuchen Sie: https://www.nano-di.com/

3d Drucken

- Warum der 3D-Druck auf dem Vormarsch ist

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview:Terry Wohlers über den Wohlers-Bericht 2018, den Aufstieg des 3D-Drucks und die Entwicklung der Branche

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Das IoT drucken