10 spannende Einsatzmöglichkeiten des 3D-Drucks in der Konsumgüterindustrie

Der 3D-Druck haucht einer Vielzahl von Konsumgütern neues Leben ein. Die Technologie treibt neue Trends und Innovationen an und schafft spannende Möglichkeiten für die Zukunft der Konsumgüterindustrie.

Die Konsumgüterindustrie hat dank Rapid Prototyping seit langem die Vorteile des 3D-Drucks in Produktdesign und -entwicklung erkannt. Mit zunehmender Reife des 3D-Drucks und der Verfügbarkeit von mehr Materialien öffnet sich die Konsumgüterindustrie jedoch für die neuen Möglichkeiten, die die Technologie für die Direktfertigung bietet.

Um zu zeigen, wie der 3D-Druck die Konsumgüterindustrie verändert, sind hier nur einige der neuesten Errungenschaften der Verbraucherinnovation, die dank des 3D-Drucks erreicht wurden.

1. Arevo stellt das erste 3D-gedruckte Kohlefaser-Fahrrad vor

Fahrradrahmen aus Kohlefaser werden immer beliebter, da die Materialeigenschaften für den Rahmenbau gut geeignet sind. Das Material ist stark, langlebig und leicht, was es zu einer begehrten Alternative zu Metallrahmen macht.

Carbonrahmen haben jedoch zwei große Nachteile:Das Material ist extrem teuer und der Herstellungsprozess ist notorisch arbeitsintensiv.

Das Silicon Valley Startup Arevo möchte diese Probleme mit seinem 3D-gedruckten Carbonfaser-Fahrradrahmen lösen. Das Unternehmen hat einen proprietären 3D-Roboterdruckprozess entwickelt, bei dem PEEK-Filamente verwendet werden, die mit Endloskohlenstofffasern verstärkt sind. Der Druckkopf ist an einem sechsachsigen Roboterarm befestigt und Material kann durch Drehen des Roboterarms kontinuierlich abgelegt werden. Dieses Verfahren ermöglicht die Herstellung des Rahmens in einem Stück.

Dieser Ansatz erzeugt einen in allen drei Dimensionen gleichmäßig starken Rahmen. Diese Funktion unterscheidet Arevos Technologie vom herkömmlichen Filament-3D-Druck, bei dem 3D-gedruckte Teile beim ersten Druck dazu neigen, anisotrop zu sein, was bedeutet, dass sie nicht in alle Richtungen gleich stark sind.

Dank dieser Technologie sagt Arevo es kann Kohlefaser-Fahrräder zu wettbewerbsfähigen Kosten von 300 US-Dollar herstellen, verglichen mit ähnlichen traditionell hergestellten Fahrrädern, die eine durchschnittliche Preisspanne zwischen 1.000 US-Dollar und 2.000 US-Dollar haben.

Während das Fahrrad von Arevo zu diesem Zeitpunkt noch ein Prototyp ist, plant das Startup, durch Partnerschaften mit bestehenden Fahrradherstellern schnell in die Produktion einzusteigen, um das Fahrrad möglicherweise noch in diesem Jahr den Verbrauchern zur Verfügung zu stellen.

3D-Druck könnte dem Fahrradherstellungssektor möglicherweise eine neue Dimension verleihen. Eine Handvoll spezialisierter Fahrradhersteller erkunden bereits die Vorteile des 3D-Drucks, darunter Rahmenteile aus Edelstahl und Titan des britischen Unternehmens Reynolds und maßgeschneiderte Fahrradkomponenten von Pinarellos hauseigener Komponentenmarke MOST.

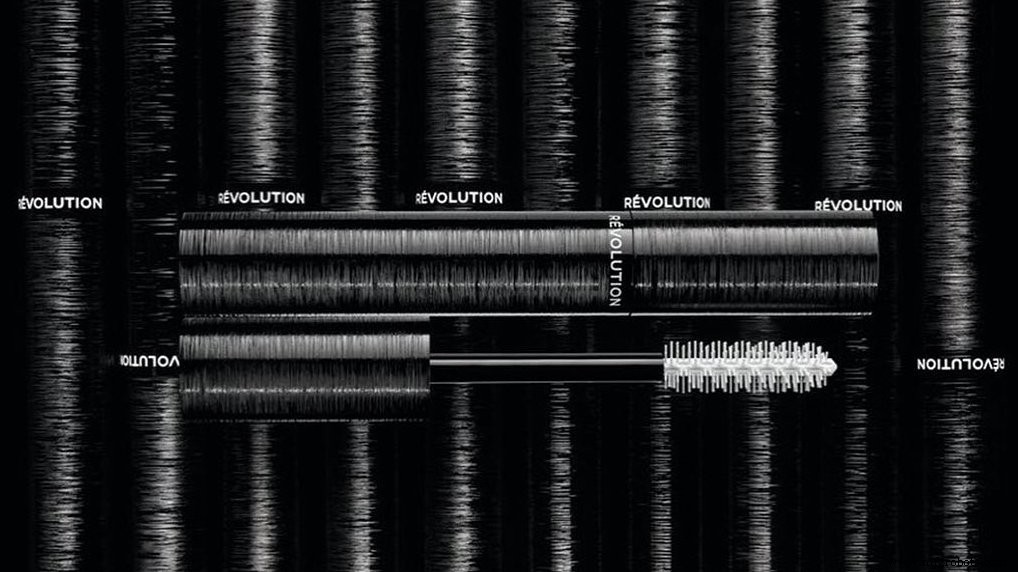

2. Chanels 3D-gedruckter Mascara-Pinsel

In der Beauty-Branche hält der 3D-Druck Einzug in die Massenproduktion. Die französische High-Fashion-Marke Chanel ist ein Unternehmen, das das Potenzial des 3D-Drucks für die Branche demonstriert und 2018 die weltweit erste 3D-gedruckte Mascara-Bürste auf den Markt gebracht hat.

The Révolution Volume Mascara-Bürste wurde in Zusammenarbeit mit der Erpro Group mit Selective Laser Sintering (SLS) entwickelt, einer 3D-Drucktechnologie, bei der ein Laserstrahl verwendet wird, um Schichten aus Polyamidpulver zu einem Teil zu verschmelzen. Mit der Technologie soll Chanel bis zu 50.000 Bürsten pro Tag herstellen können.

Der 3D-Druck ermöglichte es Chanel, das Design der Bürste durch über 100 Prototypen zu iterieren, eine Leistung, die nicht möglich wäre mit traditionellen Formtechniken möglich sein.

Der Pinsel für 35 US-Dollar verfügt über Mikrokavitäten, die eine größere Menge Mascara aufnehmen können als die vorherigen Pinsel. Der Vorteil? Benutzer der Bürste müssen die Bürste nicht erneut in die Mascara-Röhre tauchen, um ihren Wimpern eine weitere Schicht hinzuzufügen.

Zusätzlich haben einzelne Strähnen einer Bürste eine körnige Textur, die ihre Oberfläche vergrößert und die Verteilung der Mascara auf den Wimpern verbessert.

Die Mode- und Schönheitsindustrie steht bei der Erforschung des Potenzials des 3D-Drucks noch an der Spitze des Eisbergs. Allerdings beginnen Modehäuser und Designer bereits, mit der Technologie zu experimentieren und innovative Formen und Designs zu kreieren. Darüber hinaus wird der 3D-Druck häufig verwendet, um exklusive Schmuckstücke und Accessoires herzustellen.

In vielen Fällen wird der 3D-Druck in der Beauty- und Modebranche noch immer für Luxusprodukte verwendet. Das Beispiel von Chanel deutet jedoch darauf hin, dass der 3D-Druck ein großes Potenzial hat, in den Bereich der Massenproduktion zu expandieren.

3. Carbon und Riddell arbeiten zusammen, um 3D-gedruckte Helmeinsätze zu entwickeln

Carbon sorgte 2017 für Furore, als es seine Partnerschaft mit Adidas zur Herstellung von 3D-gedruckten Zwischensohlen für die Futurecraft 4D-Schuhe der Sportbekleidungsmarke ankündigte.

Jetzt hat das Unicorn-Startup eine Partnerschaft mit dem American-Football-Ausrüster Riddell für den 3D-Druck individueller Helmeinlagen bekannt gegeben.

Mit dem kürzlich vorgestellten L1 3D-Drucker von Carbon haben die Unternehmen eine maßgeschneiderte, 3D-gedruckte Helmeinlage für das SpeedFlex Precision Diamond-Helmmodell von Riddell entwickelt. Liner sind wichtige Elemente im Inneren des Helms und sollen den Kopf vor Gehirnerschütterungen und Verletzungen schützen.

Der Innenschuh für jeden Helm wurde durch Riddells Precision-Fit-Kopfscanning- und Helmanpassungsverfahren angepasst.

Durch den Einsatz von Simulations- und Optimierungstechniken war es möglich, den Liner aus mehr als 140.000 einzelnen Streben unter Verwendung von schlagfestem Elastomermaterial herzustellen. Das Ergebnis:ein Gitterfutter, das Aufprallkräfte reduziert und gleichzeitig hervorragende Passform und Komfort für Sportler bietet.

Riddell ist nicht das einzige Unternehmen, das die Vorteile des 3D-Drucks für Kopfbedeckungen entdeckt hat. Anfang dieses Jahres brachte das Londoner Technologie-Startup Hexo Helmet seine maßgeschneiderten 3D-gedruckten Fahrradhelme auf den Markt, die aus SLS- und Nylonmaterial hergestellt werden.

Die Möglichkeit, Spezifikationen an die Bedürfnisse des Trägers anzupassen – die Kopfmaße eines Trägers zum Beispiel – und neue Zellstrukturen mit höherer Schlagfestigkeit und geringerem Gewicht zu schaffen, macht den 3D-Druck gut geeignet für die Herstellung von Helmen und anderen schützenden Kopfbedeckungen.

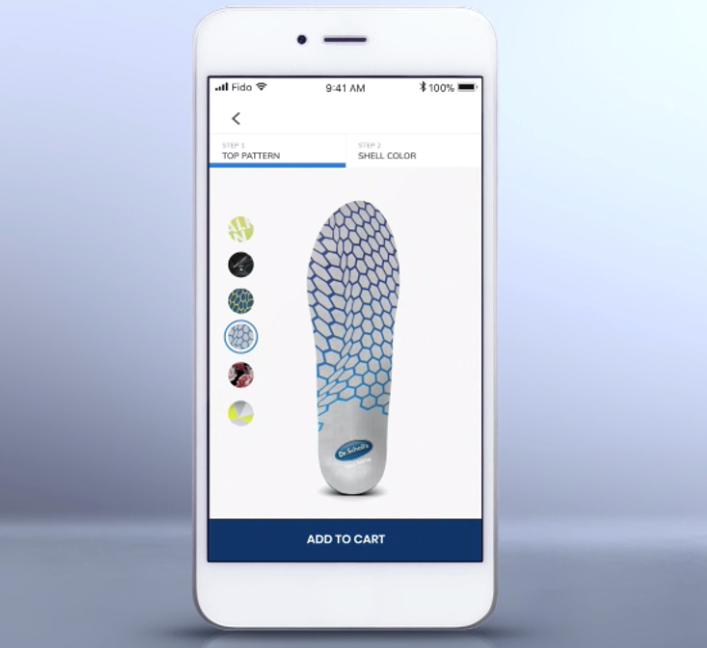

4. Dr. Scholl’s produziert maßgeschneiderte 3D-gedruckte Einlegesohlen

Dr. Scholl‘s ist eine weitere große Schuhmarke, die den Trend zur Massenindividualisierung durch 3D-Druck verstärkt. Vor kurzem hat sich das Unternehmen mit dem Technologieunternehmen Wiivv zusammengetan, um maßgeschneiderte 3D-gedruckte Einsätze herzustellen.

Mit der Wiivv Fit-Technologie bietet Dr. Scholl's eine Anpassungs-App, die einen genauen Scan der Füße eines Kunden erstellt. Um sicherzustellen, dass der Scan erfolgreich ist, müssen Kunden einige Fotos ihrer Füße aus verschiedenen Blickwinkeln machen.

Die Scan-Technologie in der App erstellt dann benutzerdefinierte Einlegesohlen basierend auf 400 Mapping-Punkten von jedem Fuß. Durch diesen Prozess, der weniger als fünf Minuten dauert, können Einlagen so gestaltet werden, dass sie für jeden Kunden individuell passen.

Nachdem das 3D-Design erstellt wurde, werden personalisierte Einlegesohlen 3D-gedruckt und an den Kunden geliefert Haustür innerhalb von 14 Tagen zum Preis von $99. Darüber hinaus können Verbraucher die App verwenden, um der 3D-gedruckten Einlegesohle verschiedene Designs hinzuzufügen, die ihren persönlichen Vorlieben entsprechen.

Dieses Beispiel von Dr. Scholl ist ein weiteres Beispiel dafür, wie der 3D-Druck in der Schuhindustrie, nicht zuletzt, weil sie die Möglichkeit zur kostengünstigen Individualisierung eröffnet. Neben Dr. Scholl's nutzen bereits große Schuhgiganten wie Adidas, Nike und New Balance die Technologie für Prototyping und Direktfertigung.

Mit der Weiterentwicklung der 3D-Scan- und 3D-Drucktechnologien könnte die Massenproduktion von passgenauen Schuhen eher früher als später zur neuen Norm in der Branche werden.

5. Specsys 3D-gedruckte Brille

Auch wenn es überraschen mag, 3D-gedruckte Brillen sind eine schnell wachsende Anwendung dieser Technologie. Laut einem kürzlich veröffentlichten SmarTech-Bericht wird der 3D-Druck in den nächsten zehn Jahren eine Chance von 3 Milliarden US-Dollar schaffen.

Einer der Hauptgründe für eine solche Einführung der Technologie in dieser Branche ist die zunehmende Personalisierung, insbesondere in Verbindung mit Scantechnologien.

Das kanadische Unternehmen Specsy ist ein großartiges Beispiel dafür, wie Brillenhersteller den 3D-Druck nutzen können, um einzigartige Brillen herzustellen.

Specsy bietet Augenoptikern eine für den Einzelhandel geeignete App, die n Augmented Reality- und 3D-Scantechnologien verwendet. Seine Cloud-basierte Plattform ermöglicht es Optikern, individuelle Fassungen in Geschäften zu entwerfen. Die App verwendet 3D-Gesichtsscans, damit Patienten Rahmen auf einem Live-Bild ihres Gesichts entwerfen können.

Sobald das Design bestätigt ist, stellt das Unternehmen Rahmen mit Hilfe einer Reihe von hauseigenen Mehrfarben-3D-Druckern her. Der Druckprozess dauert etwa 8 Stunden, danach werden die Fassungen drei Tage lang zusammengebaut und von Hand geprüft.

Mit diesem Ansatz haben Optiker die Möglichkeit, eine wirklich maßgeschneiderte Fassung anzubieten, die auf die Bedürfnisse des Patienten zugeschnitten ist ästhetische Vorlieben und Spezifikationen.

Für die Zukunft hat sich Specsy zum Ziel gesetzt, zusätzlich zu den derzeit angebotenen Kunststoffrahmen auch maßgeschneiderte Metallrahmen anzubieten.

Sowohl Specsy nur ein Beispiel ist, bietet seine maßgeschneiderte digitale Brillenplattform einen Einblick, wie die Technologie den optischen Bereich revolutionieren wird, indem alle Einschränkungen in Größe, Form, Stil und Passform von Glasfassungen beseitigt werden.

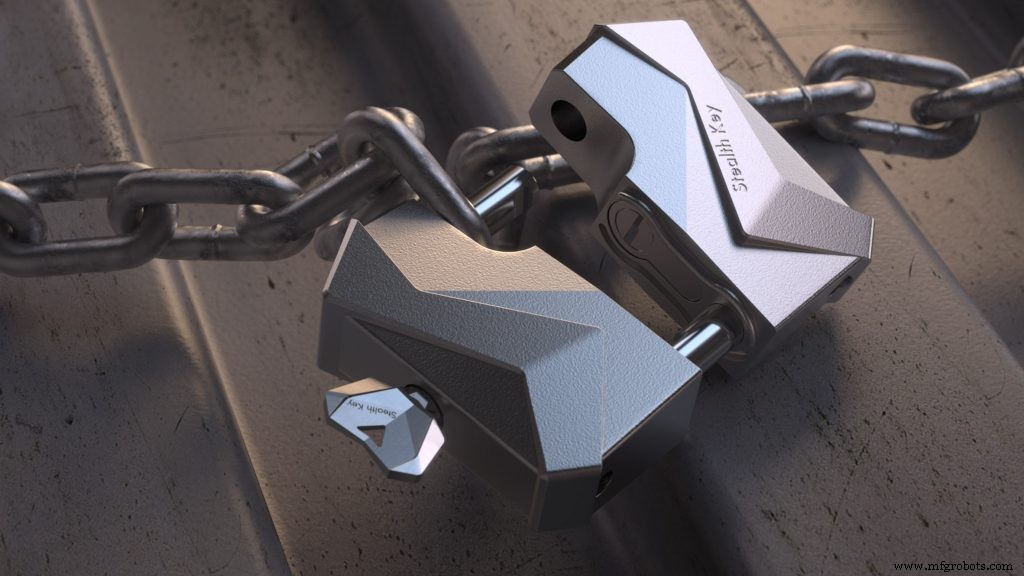

6. UrbanAlps' kündigt "den ersten 3D-gedruckten Stealth-Schlüssel aus Metall" an

Welche Rolle wird der 3D-Druck in der Welt der mechanischen Sicherheitslösungen spielen? Während der 3D-Druck mit Polymeren schon seit langem zur Herstellung von Konsumgütern eingesetzt wird, hält der Metall-3D-Druck gerade erst Einzug in den Consumer-Markt.

UrbanAlps ist ein Schweizer Unternehmen, das sich auf Hightech-Sicherheitslösungen im mechanischen Schloss- und Schlüsselbereich spezialisiert hat. UrbanAlps hat vor kurzem den Metall-3D-Druck mit seinem einzigartigen, patentierten Stealth Key näher an die Verbraucher gebracht – der angeblich der weltweit erste 3D-gedruckte Metallschlüssel ist.

Das Unternehmen hat im Februar eine Serie-A-Finanzierungsrunde in Höhe von 2,5 Millionen US-Dollar abgeschlossen, die es ihm ermöglicht, die Produktion seines Schlüssel- und Schlosssystems voranzutreiben.

Der Schlüssel wurde entwickelt im fortschrittlichen Engineering-Labor des Unternehmens in Zürich, das modernste 3D-Metalldrucktechniken wie Selective Laser Melting (SLM) einsetzt. Durch die Nutzung von SLM- und Titanpulvern ist das Unternehmen in der Lage, eine Charge komplexer, einzigartiger Schlüssel mit einem hohen Maß an Sicherheit bei der Schlüsselvervielfältigung herzustellen.

Das Stealth-Schlüsselsystem besteht aus a mechanischer Schlüssel und ein Schloss. Das durchdachte Design und die Form des Schlüssels verdecken den Entriegelungsmechanismus und sorgen dafür, dass er im Inneren verborgen ist. Diese versteckte interne Codierung macht es unmöglich, den Schlüssel zu scannen und zu kopieren.

Der Schlüssel verfügt außerdem über einen komplementären Zylinder, der in der Lage ist, die inneren Bits des Schlüssels zu lesen und das Schloss zu öffnen. Der Zylinder ist beständig gegen Schneiden, Bohren, Sägen und Hochtemperaturbrenner.

Neben den Sicherheitselementen deckt UrbanAlps auch den Aspekt der Individualisierung ab. Kunden können zwischen zwei Tastengrößen und sechs Farbvarianten der Tastenkappen wählen sowie persönliche Logogravuren hinzufügen.

Ein Paar Stealth-Schlüssel und ein Zylinderschlossmechanismus kosten etwa 200 US-Dollar – was möglicherweise nicht die billigste Option auf dem Markt ist. Mit der zusätzlichen Sicherheit, die er mit sich bringt, kann der Stealth-Schlüssel jedoch zu einem neuen Industriestandard für Sicherheit werden.

7. Das Audioset von DEEPTIME 3D aus Sand gedruckt

„Wir machen Sound aus Sand“ lautet der Slogan von DEEPTIME, einem tschechischen Designstudio, das sich auf Audioprodukte spezialisiert hat. Insbesondere hat das Unternehmen kürzlich das erste kommerziell erhältliche Audioset vorgestellt, dessen Lautsprecher aus Sand 3D-gedruckt wurden.

Binder Jetting-Technologie war ein wesentlicher Bestandteil des Designs der Lautsprecher und ihrer Sandgehäuse. Durch den innovativen Einsatz dieser Technologie können die Gehäuse aus einem Stück gefertigt werden, wodurch eine glatte, organisch aussehende Form ohne sichtbare Risse, Linien oder Schrauben entsteht.

Alle Komponenten des Audiosystems, einschließlich der Elektronik, Steuerringe und Anschlüsse werden von DEEPTIME maßgefertigt und entworfen – was teilweise den hohen Preis von 341,59 € (3.562.72 $) für das Set erklärt.

Audiophile werden jedoch die organischen Formen der Lautsprecher zu schätzen wissen, die entwickelt wurden, um die Klangqualität zu verbessern.

In ähnlicher Weise haben wir auch das Aleph1-Projekt gesehen, das die Möglichkeiten des 3D-Drucks für das Design von Lautsprechern erforscht. Anstelle von Binder Jetting verwendete Designer Boaz Dekel jedoch Material Jetting, um ein spiralförmiges Design eines Lautsprechers zu erzeugen, das dem System von DEEPTIME nicht unähnlich ist.

Obwohl beide Anwendungsfälle eine innovative Anwendung des 3D-Drucks demonstrieren, ist es unwahrscheinlich, dass die Technologie in absehbarer Zeit über Luxus- und Limited-Edition-Audiosets hinausgehen wird.

Die obigen Beispiele verdeutlichen jedoch, dass der 3D-Druck in der Lage ist, die Grenzen herkömmlicher Audioset-Designs zu verschieben. In Zukunft werden wir mehr Designer sehen, die ihre Meinung zu 3D-gedruckten Lautsprechern vorstellen, wodurch kompliziert geformte Lautsprecher zu einem Teil unseres täglichen Lebens werden.

8. SmileDirectClub 3D druckt Zahnschienen

SmileDirectClub ist ein US-amerikanisches Startup, das 2014 mit dem Ziel gegründet wurde, eine kostengünstigere Lösung für transparente Aligner bereitzustellen – transparente kieferorthopädische Geräte aus Kunststoff, die zur Anpassung der Zähne verwendet werden.

Das Unternehmen entschied sich für den 3D-Druck als kostengünstige Möglichkeit, maßgeschneiderte unsichtbare Aligner aus BPA-freiem Kunststoff herzustellen.

Der 3D-Druckprozess beginnt damit, dass Kunden mit einem Home-Abform-Kit Abformungen ihrer eigenen Zähne anfertigen, die sie dann zusammen mit einigen digital hochgeladenen Fotos zurücksenden. SmileDirectClub sendet diese an einen Zahnarzt, der einen Retainerplan erstellt. Nach der Bestätigung druckt das Unternehmen 3D und schickt dem Kunden seinen Satz Aligner.

Dies führt dazu, dass Aligner viel billiger sind – in diesem Fall 60 % günstiger als herkömmliche unsichtbare Aligner, laut SmileDirectClub.

SmileDirectClub sagt, dass es mit einem Netzwerk von mehr als 225 lizenzierten Zahnärzten und Kieferorthopäden zusammenarbeitet, die den Prozess begleiten. Obwohl argumentiert wird, dass eine solche kieferorthopädische Fernversorgung einige Risiken bergen kann, hat SmileDirectClub einen enormen Erfolg erzielt, da bereits mehr als 300.000 Menschen von einer kostengünstigeren Lösung zur Zahnkorrektur profitiert haben.

9. Individuelle 3D-gedruckte Rasierergriffe von Gillette

Die Realität der heutigen Verbraucherlandschaft ist, dass Verbraucher maßgeschneiderte, personalisierte Erlebnisse verlangen. Als Reaktion darauf erkennen immer mehr Verbraucherunternehmen den Wert des 3D-Drucks bei der Verwirklichung der Massenindividualisierung.

Die Körperpflegemarke Gillette ist ein solches Beispiel, das kürzlich seine Razor Maker™-Plattform eingeführt hat.

Durch dieses Projekt möchte Gillette seinen Kunden Rasierer anbieten, die am besten zu ihrem Budget, Aussehen, Farbe und Stil passen.

Gillette führt die Plattform in Zusammenarbeit mit dem Desktop-3D-Druckerhersteller Formlabs ein. Kunden können aus 48 Designoptionen wählen, um individuelle Rasierergriffe zu bestellen, die mittels Stereolithographie (SLA) hergestellt und innerhalb von 2-3 Wochen versandt werden. Bei SLA werden flüssige Harze durch UV-Licht ausgehärtet, wodurch feste Objekte mit einem glatten und detaillierten Aussehen entstehen.

Für die Massenanfertigung von Gillettes Rasierergriffen bietet der 3D-Druck eine Reihe von Vorteilen. In erster Linie gibt es keine Vorabinvestitionen in Werkzeuge, da die Technologie nur eine digitale 3D-Datei und einen 3D-Drucker erfordert, um eine Reihe von Griffen herzustellen. Dies macht die Kleinserienfertigung komplexer Designs wirtschaftlich. Gleichzeitig ermöglicht die Designfreiheit des 3D-Drucks den Verbrauchern vollständig personalisierte Griffe.

10. Die Individualisierungs-App von MINI bietet 3D-gedrucktes Zubehör für Kunden

MINI, die britische Automobilmarke von BMW, hat 2018 mit MINI Yours Customized einen 3D-Druck-Anpassungsservice für seine Kunden eingeführt.

Durch diesen Service können Kunden aus einer Liste verschiedener Muster und Oberflächen wählen. Fügen Sie Text hinzu oder wählen Sie aus einer kleinen Auswahl an Stadtansichten aus, um Autoteile wie Türgriffe oder Teile des Seitenschilds anzupassen.

Die kundenspezifischen Designs der Komponenten werden dann von MINI on demand in 3D gedruckt und können auch in den Farben Weiß, Rot, Schwarz und Silber lackiert werden.

Für die Herstellung der Teile verwendet MINI professionelle 3D-Druckanlagen, die durch die strategischen Partnerschaften von BMW mit Unternehmen wie Carbon, EOS und HP zur Verfügung stehen. Nach Einreichung des gewünschten Designs sind die kundenspezifischen Teile innerhalb von vier Wochen fertig.

Aktuell ist MINI Vorreiter auf dem Gebiet des 3D-Drucks für die Individualisierung von Autos. In Zukunft werden wahrscheinlich noch mehr Autohersteller die Anpassungsprojekte starten, um den Kunden mehr Freiheit bei der Gestaltung ihrer Fahrzeuge zu geben.

Personalisieren und innovieren Sie mit 3D-Druck

In der Konsumgüterindustrie sind Hersteller immer auf der Suche nach Möglichkeiten, um kundenorientiertere Dienstleistungen und Produkte kostengünstig anzubieten. Der 3D-Druck ist eine entscheidende Technologie, um diese Möglichkeit zu verwirklichen.

Die Technologie ermöglicht die Entwicklung innovativer, neuer Konsumgüter, die mit traditionellen Fertigungsansätzen und Geschäftsmodellen sonst nicht realisierbar wären. Unternehmen können schneller innovieren, mit neuartigen Designs experimentieren und die Kundenbedürfnisse nach Personalisierung befriedigen.

Mit so vielen Möglichkeiten wird der 3D-Druck definitiv zu einer tragenden Technologie in der Branche werden und eine neue Ära einläuten maßgeschneiderte, einzigartige Konsumgüter.

3d Drucken

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Ist die Bauindustrie bereit für den 3D-Druck? (Update 2020)

- 5 Wege, wie 3D-Druck die Elektronikindustrie verändern kann

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- 3D-Druck:10 Möglichkeiten, die Bauindustrie zu verändern

- Einsatz des 3D-Drucks in der Formenbauindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert

- Überblick über Krane in der Holzindustrie

- Die beste Bergbauausrüstung in der Bergbauindustrie

- Was ist die Druckindustrie?