Experteninterview:Brian Alexander von Solvay zur Entwicklung von Hochleistungspolymeren für den 3D-Druck

Da die Nachfrage nach Hochleistungspolymeren für die additive Fertigung schnell wächst, wollen große Werkstoffunternehmen ihren Anspruch geltend machen auf dem Markt. Und da sich die Industrie auf Produktionsanwendungen ausrichtet, besteht ein größerer Bedarf an Werkstoffen in technischer Qualität, die den anspruchsvollen Anwendungen in einer Reihe von Industrien gerecht werden. Als Zeichen für den allgemeinen Anstieg der additiven Fertigung entwickeln Unternehmen wie Solvay, BASF, SABIC und andere jetzt Materialien speziell für die Anforderungen von AM.

Da die Nachfrage nach Hochleistungspolymeren für die additive Fertigung schnell wächst, wollen große Werkstoffunternehmen ihren Anspruch geltend machen auf dem Markt. Und da sich die Industrie auf Produktionsanwendungen ausrichtet, besteht ein größerer Bedarf an Werkstoffen in technischer Qualität, die den anspruchsvollen Anwendungen in einer Reihe von Industrien gerecht werden. Als Zeichen für den allgemeinen Anstieg der additiven Fertigung entwickeln Unternehmen wie Solvay, BASF, SABIC und andere jetzt Materialien speziell für die Anforderungen von AM.

Solvay ist ein 10-Milliarden-Euro-Unternehmen mit über 150 Jahren Erfahrung in der Materialentwicklung. Das belgische Unternehmen, das kürzlich in unserer Landschaft für additive Fertigung vorgestellt wurde, produziert Spezialmaterialien, die in so unterschiedlichen Branchen wie der Automobil-, Medizin- und Luft- und Raumfahrt verwendet werden.

Diese Woche sprechen wir mit Brian Alexander, dem Gründer von Solvay Specialty Polymers Gründungsplattform für die additive Fertigung. Wir diskutieren die Entscheidung von Solvay, auf die additive Fertigung auszuweiten, die Möglichkeiten, die die Technologie bietet und warum Hochleistungsmaterialien für die Fertigung so wichtig sind.

Die Chancen der additiven Fertigung erkennen

Anfang 2016 war es unmöglich, den Aufstieg der additiven Fertigung zu ignorieren. Nach einer Reihe interner Diskussionen wurde innerhalb des Geschäftsbereichs Solvay Specialty Polymers eine neue Geschäftseinheit gegründet, die sich ausschließlich auf die Technologie konzentriert.

„Ein wesentlicher Faktor war die Tatsache, dass sich die additive Fertigung perfekt in unser Angebot einfügt als Unternehmen“, sagt Alexander. „Unsere aktuellen Märkte und die Märkte, in die wir tendenziell vordringen, sind typischerweise hochwertige Märkte, in denen Kleinserienfertigung und Massenanpassungen übliche Anwendungen sind. Zwei großartige Beispiele sind Branchen wie die Luft- und Raumfahrt und das Gesundheitswesen, in denen Sie nicht Millionen von Teilen, sondern vielleicht Tausende von Teilen pro Jahr herstellen.“

“Zweitens konnten wir das extreme Potenzial der Technologie erkennen:AM wurde zu wichtig, um es zu ignorieren. Im Wesentlichen ging es darum, dies entweder als Bedrohung für unser aktuelles Geschäft oder als Chance zu sehen. Wir haben uns für Letzteres entschieden.“

Da eine Reihe von Patenten für Technologien wie SLS und FFF bis 2016 abgelaufen sind, hat dies auch Auswirkungen auf die Perspektive von Solvay auf den sich entwickelnden Markt gehabt, erklärt Alexander.

„Der Markt öffnet sich viel mehr und neu Die aufstrebenden Player eröffneten wichtige Chancen für die Polymerseite der Dinge. Mit der Gelegenheit kam natürlich auch ein großer Hype – daher war es uns wichtig, pragmatisch vorzugehen.“

Alexander stellt fest, wie sich die Branche in nur drei kurzen Jahren verändert hat.

„In unserem ersten Jahr haben wir viele unserer Top-Kunden interviewt, um ihre Bedürfnisse zu verstehen und zu erfahren, wo sie bei AM stehen. Als wir dies 2016 taten, hat überraschenderweise kaum jemand an AM geglaubt. „Es ist interessant, aber nicht für die Massenproduktion“, war die allgemeine Meinung. Das hat sich jetzt natürlich geändert.“

AM erfordert ein Umdenken

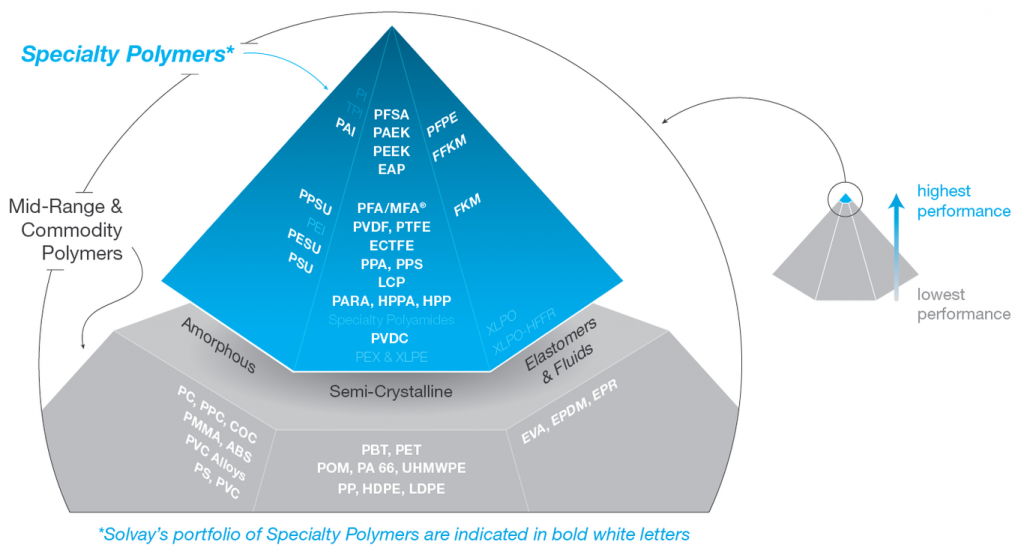

Solvay Specialty Polymers ist eine der Business Units der Solvay Group und umfasst rund 3.500 Mitarbeiter. „Unser Wertversprechen ist, dass wir über eines der größten Portfolios an Hochleistungsmaterialien auf dem Markt verfügen“, sagt Alexander. „Wir haben rund 35 verschiedene Polymere im Angebot, alle mit einzigartigen Eigenschaften.“

Diese Polymere sind hochwertige Materialien, die in kleineren Mengen verkauft werden. Dies wiederum ergänzt die additive Fertigung, bei der spezialisierte, hochwertige Anwendungen von den Skaleneffekten und der Komplexität profitieren können, die die Technologie erfordert.

Die Entwicklung von Materialien speziell für den additiven Fertigungsprozess erforderte jedoch einen Umdenken, bemerkt Alexander.

„Wir haben schnell gemerkt, dass sich die gesamte Denkweise von AM komplett von der traditionellen Fertigung unterscheidet. Sie müssen Ihre Wertschöpfungskette komplett neu gestalten. Von den Materialien bis zum Design muss sich so ziemlich alles ändern – und natürlich Ihre Ausrüstung und Prozesse optimieren.

„Wir wussten, dass wir keinen Erfolg haben würden, wenn wir versuchen würden, unsere Standardharze, von denen es einige seit 30 Jahren gibt, im AM-Bereich zu verkaufen. Unser Ziel war es daher, der führende Anbieter von maßgeschneiderten, leistungsstarken AM-ready-Lösungen zu werden.“

Was bedeutet das in der Praxis?

„Nun, wir müssen genau wissen, was in die Maschine kommt“, sagt Alexander. „Wenn wir die Wertschöpfungskette mit allen möglichen Schritten verschmutzen und keine Ahnung haben, was in die Maschine kommt, dann haben wir keine Kontrolle über den Prozess. Und das ist entscheidend, wenn Sie versuchen, Materialien für sehr hochwertige Nischenmärkte wie Medizin oder Luft- und Raumfahrt zu qualifizieren.“

Der Weg zur Entwicklung von Hochleistungspolymeren für Additiv

„Additive Fertigung begann mit relativ leistungsschwachen Materialien wie PLA und ABS“, sagt Alexander. „Diese sind großartig, um Dinge wie Spielzeug und Gadgets herzustellen. Um jedoch die Vorteile der Technologie voll ausschöpfen zu können, benötigen Sie mehr industrietaugliche Materialien wie beispielsweise PEEK.“

Der steigende Bedarf an industrietauglichen Materialien kann mit der branchenweiten Umstellung von der Verwendung des 3D-Drucks für die Serienproduktion und nicht nur für den Prototypenbau verbunden werden.

Wie Alexander es ausdrückt :„Wenn Sie sich nur auf das Prototyping konzentrieren, profitieren Sie wirklich nicht von den Vorteilen der additiven Fertigung, da diese Teile nicht für AM ausgelegt sind. So erhalten Sie nie die gleichen Eigenschaften.

„Wenn Sie in der Serienproduktion ein Teil aus Ihrem bevorzugten Material herstellen möchten, müssen Sie über einen breiten Temperaturbereich, mechanische Leistung, Qualifikationen, Zulassungen usw. verfügen. Nur dann können Sie all diese Elemente zusammenbringen, um das Design zu erhalten, das Sie wirklich erhalten möchten. Wir arbeiteten also daran, mehr Hochleistungswerkstoffe anzubieten, als auf dem Markt verfügbar war.“

Hochleistungspolymere speziell für die additive Fertigung zu entwickeln, wäre nicht zuletzt aufgrund der Reichweite keine Selbstverständlichkeit der 3D-Drucktechnologien auf dem Markt und das breite Materialportfolio von Solvay.

Am Ende entschied sich das Unternehmen, mit Fused Filament Fabrication (FFF) zu beginnen – der am besten zugänglichen 3D-Drucktechnologie.

Solvay hatte beim Testen dieser Ausgangsmaterialien auch zwei wichtige Zielmärkte im Blick:das Gesundheitswesen für seine massgeschneiderten Anwendungen und die Luft- und Raumfahrt für die Kleinserienfertigung.

„Die wichtigsten Fragen, die wir uns gestellt haben, waren:Wie werden unsere Materialien derzeit in diesen Märkten eingesetzt und wie können wir den 3D-Druck ermöglichen? Dies würde unseren Kunden die Möglichkeit bieten, unsere Materialien als Ergänzung zu ihrer traditionellen Herstellung noch weiter zu nutzen.“

PEEK (Polyetheretherketon) und PPSU (Polyphenylsulfon) wurden als die beiden Polymere für den Start ausgewählt mit.

PEEK ist bekannt für seine außergewöhnliche Stabilität, Chemikalien- und Temperaturbeständigkeit sowie sein ausgezeichnetes Festigkeits-Gewichts-Verhältnis. Es wird in anspruchsvollen Umgebungen für Anwendungen wie Flugzeugkomponenten, Automobillager, Öl und Gas sowie elektronische Komponenten verwendet.

Ebenso besitzt PPSU eine hohe Hitzebeständigkeit und eine außergewöhnliche Chemikalien- und Schlagfestigkeit sowie Bruchdehnung. Es kann für Anwendungen wie medizinische Geräte, Sanitär- und Gastronomieanwendungen verwendet werden, um nur einige zu nennen.

„Wenn es um AM geht, müssen Sie Ihre Materialien in Bezug auf Schwindung, Verzug und Kohäsion verstehen“, sagt Alexander. „All diese Eigenschaften hängen mit dem Material selbst zusammen und können vorhergesagt werden, wenn Sie kennen Ihr Material gut genug.“

Solvay hat im Oktober 2017 auch seinen Additive Manufacturing Cup ins Leben gerufen. Der Wettbewerb lud Universitätsstudenten auf der ganzen Welt ein, ihre „Begabung für die additive Fertigung“ unter Beweis zu stellen, indem sie sein PEEK-Filament für die Herstellung verwenden komplexe Teile. Die Ergebnisse, sagt Alexander, waren phänomenal.

„Wir waren erstaunt über die Ergebnisse, die wir erzielt haben. Die Studenten konnten sehr schnell Innovationen entwickeln. Es zeigte sich, dass die Möglichkeiten vorhanden waren, eine Änderung vorzunehmen, wenn jemand helfen könnte, die Änderung zu ermöglichen. Das hat uns die Zuversicht gegeben, etwas anderes auszuprobieren.“

Ein neues Geschäftsmodell entsteht

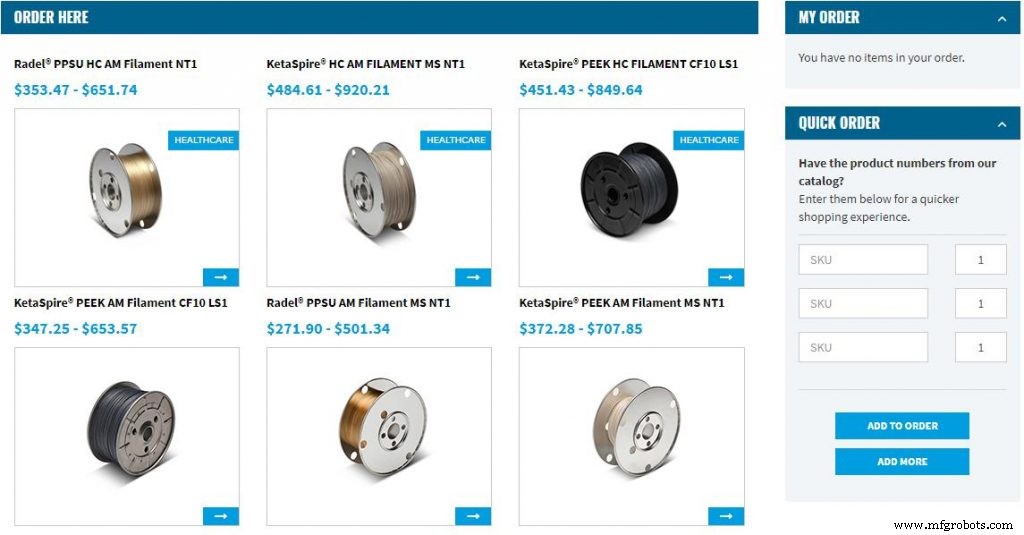

Die Ergebnisse des Additive Manufacturing Cups veranlassten Solvay, eine neue Art der Kundenbindung zu entwickeln:durch eine neue E-Commerce-Plattform.

„Anstatt den traditionellen Weg zu gehen und nach einem geschlossenen Modell zu arbeiten, haben wir uns entschieden unsere Materialien jedem mit Kreditkarte zu einem fairen Preis zur Verfügung zu stellen“, sagt Alexander.

„Es macht den Einkauf von Polymermaterialien schnell, transparent und einfach – und es ist das erste seiner Art auf dem Markt von einem großen Chemieunternehmen. Unser Endziel ist es, die nächste Generation dazu zu inspirieren, unsere Materialien zu verwenden.“

Wenn es darum geht, seine Industriekunden zu bedienen, sind Daten für Solvay entscheidend. „Wenn man sich die Datenblätter anderer Chemieunternehmen ansah, waren das einfach Datenblätter von Spritzgussteilen“, erklärt Alexander. „Deshalb haben wir uns entschieden, alle unsere Daten zu additiv gefertigten Teilen zur Verfügung zu stellen. Es geht darum, unseren Industriekunden Vertrauen in unsere Materialien zu geben.“

Warum Prozesskontrolle wichtig ist

Alexander macht die Bedeutung der Prozesskontrolle deutlich. „Ohne einen guten Prozess oder eine gute Ausrüstung haben Sie am Ende einen schrecklichen Teil. Deshalb arbeiten wir viel daran, Partnerschaften zu entwickeln. Wir versuchen beispielsweise, mit Herstellern von 3D-Druckern zusammenzuarbeiten, um ihnen zu helfen, die Verarbeitung unserer Polymere und das Druckprofil, das wir von den Maschinen benötigen, zu verstehen.

„Die meisten unserer Industrieanwender wünschen sich eine Plug-and-Play-Lösung:ein Material, das sie in die Maschine einlegen können und das Teil jedes Mal auf die gleiche Weise wieder herauskommt. Wir bei Solvay wissen, dass wir letztendlich dorthin wollen.“

Alexander erklärt weiter, warum es so wichtig ist, den additiven Fertigungsprozess zu kontrollieren. „Wir haben zwischen 2017 und 2018 gelernt, dass es entscheidend ist, wie Sie das Teil drucken. Wenn Sie eine hohe Porosität und Mikro- und Makrohohlräume im Material haben, werden Ihre Festigkeit und Bruchdehnung überhaupt nicht konstant sein. Der einzige Weg, dies zu tun, besteht darin, zu lernen, wie Sie Ihre Materialien bearbeiten und den Prozess anpassen, um ein vollständig homogenes Teil zu erhalten.

“Wenn Sie alle Vorteile von AM – Gitter, Leichtbau, Teilekonsolidierung usw. – nutzen möchten, müssen Sie wissen, wie Sie Ihr Material verarbeiten und sehen, wie sich Ihr Material mit Gitterstruktur, Umfangskante und wie Sie ein vorhandenes Design optimieren können, um es für AM geeignet zu machen.“

Die Rolle der Materialsimulation

Solvay setzt sein Ziel fort, seine Kapazitäten für AM-Materialien zu erweitern.

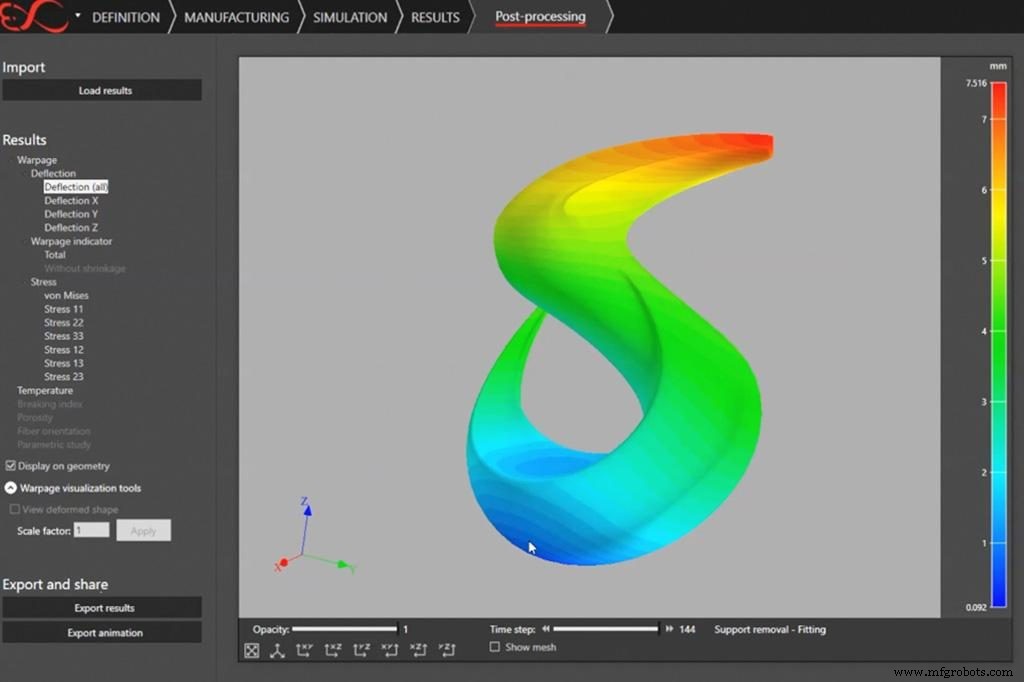

Im vergangenen Jahr gab das Unternehmen seine Partnerschaft mit e-Xstream engineering, einem Anbieter von Simulationssoftware, bekannt. Durch die Partnerschaft werden die Hochleistungspolymere von Solvay in die Digimat-AM-Plattform des Unternehmens für die Materialsimulation aufgenommen.

Die 3D-Drucksimulation ist auf dem Vormarsch, da es immer wichtiger wird, vorherzusagen, wie sich ein Teil verhalten wird, bevor ein Design zum Druck gesendet wird.

Digimat-AM ermöglicht es Benutzern, den 3D-Druckprozess zu simulieren. Die Partnerschaft mit Solvay bedeutet, dass Benutzer jetzt das thermomechanische Verhalten der Polymere von Solvay während der Designphase vorhersagen können. Durch die digitale Nachbildung der physikalischen Bedingungen und des Teileverhaltens kann ein Großteil des Trial-and-Error-Verfahrens, das beim AM-Prozess üblich ist, eliminiert werden.

Alexander erläutert das Ziel der Partnerschaft.

„Ziel war es, den Nutzern einen digitalen Zwilling ihres Materials zu ermöglichen. Mit Digimat-AM können Sie jetzt mit allen Solvay AM-fähigen Materialien auf dem Markt entwerfen und simulieren.

„Wenn Designer ein Konzept testen möchten, können sie bis zu 24 Stunden damit verbringen, ein Teil zu drucken, das möglicherweise nicht funktioniert oder sogar das falsche Design hat. Aber wenn Sie das Rätselraten aus der Gleichung herausnehmen und vorhersagen können, wie sich ein Teil vor dem Drucken verhalten wird, schaffen Sie einen erheblichen Mehrwert für den Kunden und beschleunigen die Markteinführung.“

Die Zukunft der AM-Polymere

Was die Zukunft der additiven Fertigung angeht, hat Alexander eine eher philosophische Perspektive.

„Ehrlich gesagt bin ich am meisten begeistert von dem Versprechen von AM. Größere Unternehmen sind motivierter, dieses Versprechen einzuhalten, indem sie von einem Bewerbungs- oder Qualifizierungsansatz weggehen und die Notwendigkeit einer Prozessqualifizierung anerkennen. Das ist der spannendste Trend. Wenn Sie keinen funktionierenden Prozess haben, haben Sie keinen erfolgreichen Teil. So einfach ist das. Außerdem glaube ich nicht, dass AM traditionelle Herstellungsmethoden jemals vollständig ersetzen wird, aber es kann sicherlich ergänzen und neue Ideen und Möglichkeiten schaffen.“

Was die Materialkosten angeht, ist Alexander positiv. „Natürlich sind Skaleneffekte eine aktuelle Herausforderung und die Preise bleiben immer noch recht hoch. So ist es im Moment. Wir müssen den Markt schaffen. Daher bin ich zuversichtlich, dass die Preise mit steigenden Mengen und breiteren Anwendungen sinken werden.“

2019 wird für Solvay ein arbeitsreiches Jahr, da es weiterhin an der Qualifizierung des additiven Verfahrens arbeitet. „Wir versuchen, unsere Druckprofilanwendungen bei einer Reihe von Druckanbietern anzuwenden“, erklärt Alexander. „Unser Ziel ist es, 10 -15 Akzidenzdruckereien zu haben, die unsere Polymere konsistent drucken können.

„Wir suchen auch nach weiteren Partnerschaften, insbesondere im Bereich Advanced Materials und wechseln zu anderen Technologien und anderen Materialien. Dazu gehören pulverbasierte Technologien wie SLS und Multi Jet Fusion. Schließlich arbeiten wir mit unseren wichtigsten OEMs zusammen, die die Mentalität und die Fähigkeit haben, in etwas zu investieren, das sehr disruptiv sein wird.“

Um mehr über Solvay zu erfahren, besuchen Sie:https://www.solvay .com/de

———————————

Experteninterviews

In der Reihe Experteninterviews von AMFG werden innovative Unternehmen und Einzelpersonen vorgestellt, die die Zukunft der additiven Fertigung mitgestalten. Weitere Informationen zur Teilnahme an der Serie erhalten Sie unter marketing@amfg.ai.

3d Drucken

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- 4 brennende Fragen für die additive Fertigung im Jahr 2019

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Sintavia-Präsident Doug Hedges über die Serienproduktion mit 3D-Metalldruck

- Experteninterview:Jabils Rush LaSelle zur Zukunft der additiven Fertigung

- Experteninterview:AMendate über seine automatisierte Topologie-Optimierungssoftware für den 3D-Druck

- Experteninterview:Carl Fruth, CEO der FIT AG, über radikale Innovationen mit additiver Fertigung

- Der Fall für den 3D-Druck in der Fertigung