10 der größten Herausforderungen bei der Skalierung der additiven Fertigung für die Produktion im Jahr 2020 [Expertenzusammenfassung]

[Aktualisiert im Jahr 2020]

Designflexibilität, Materialeffizienz und tragfähige Kleinserienfertigung sind nur einige der Gründe, warum Unternehmen zunehmend auf additive Fertigung (AM) setzen. Um AM in der Produktion optimal zu nutzen, müssen jedoch noch einige Probleme gelöst werden.

Im Folgenden betrachten wir einige der dringendsten Herausforderungen, die die Technologie bewältigen muss, um ihre Einführung zu beschleunigen:

Technische Herausforderungen

1. Langsame Produktionsgeschwindigkeiten

Niemand würde behaupten, dass Geschwindigkeit wichtig ist, besonders wenn das Ziel eine Massenproduktion ist. Viele aktuelle industrielle 3D-Drucker hinken jedoch in Bezug auf Geschwindigkeit und Effizienz immer noch den traditionellen mechanisierten Geräten hinterher.

Dies ist insbesondere ein Hindernis für die Einführung in Industrien, die von Massenserienproduktion angetrieben werden, wie beispielsweise der Automobil- und Konsumgüterindustrie. In diesen Branchen müssen Produkte in möglichst kurzer Zeit hergestellt und geliefert werden, um die Produktionseffizienz aufrechtzuerhalten.

„Der letzte Teil ist der Durchsatz oder die Geschwindigkeit der Maschinen. [Automotive] Produktionsvolumen unterscheiden sich erheblich von den Volumen der Luft- und Raumfahrt oder Medizin. Wir müssen uns also Systeme ansehen, die in der Lage sind, Teile in Minuten oder Sekunden statt in Tagen und Stunden zu produzieren. Alles, was wir tun können, um die Technologie zu schnelleren Build-Geschwindigkeiten zu bringen, wird uns definitiv auch helfen.“

Harold Sears, technischer Leiter für additive Fertigungstechnologien bei Ford

Hochgeschwindigkeits-AM war in den letzten Jahren ein Bereich robuster Entwicklung und Investitionen.

Die meisten Hersteller von 3D-Druckern, die auf Produktionsanwendungen abzielen, suchen nach Möglichkeiten für den 3D-Druck Schneller. Einige haben modulare Systeme entwickelt, die den Durchsatz erhöhen können, während andere daran arbeiten, die Technologie ihrer bestehenden Maschinen weiter zu verbessern.

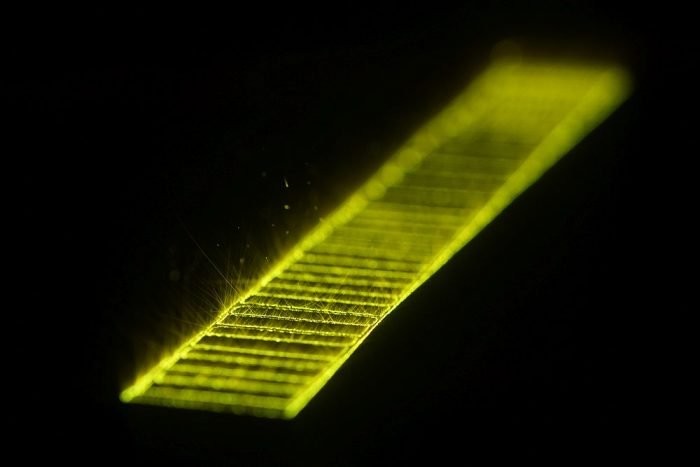

Der deutsche Hardwarehersteller EOS entwickelt beispielsweise seine Laser Pro Fusion-Technologie, mit dem Ziel, den Durchsatz in der Selective Laser Sintering (SLS)-Technologie zu erhöhen. Während aktuelle SLS-Systeme ein oder zwei CO2-Laser verwenden, um Polymerpulver miteinander zu verschmelzen, wird der neue 3D-Drucker mit bis zu 1 Millionen Diodenlasern ausgestattet sein, was die Druckzeit erheblich beschleunigen könnte.

Es gibt auch einige bemerkenswerte Entwicklungen auf der Seite des Metall-3D-Drucks. Die Multilevel Concurrent Printing (MCP™)-Technologie von Australian Aurora Labs ist ein Beispiel dafür. Mit diesem Pulverbett-Fusionsprozess möchte Aurora Labs den Metall-3D-Druck mit viel höheren Geschwindigkeiten ermöglichen.

Im Gegensatz zu herkömmlichen Pulverbetttechnologien, die eine Schicht nach der anderen drucken, druckt MCP mehrere Schichten gleichzeitig in einem einzigen Durchgang. Auf der Formnext 2018 berichtete das Unternehmen, dass es rund 30 Schichten gleichzeitig drucken konnte, mit dem Ziel, dies in den nächsten 12 Monaten auf 100 Schichten zu erhöhen.

Kürzlich hat das Unternehmen berichtet, dass sein PMP1 3D-Drucker eine Druckgeschwindigkeit von 350 kg/Tag erreichen kann. Laut Aurora Labs deutet dieses Ergebnis auf eine Geschwindigkeitsverbesserung von 2000 Prozent im Vergleich zu der im letzten Jahr gemeldeten Geschwindigkeit hin.

Die Erhöhung der Produktionsgeschwindigkeit ist keine Selbstverständlichkeit und erfordert erhebliche technologische Innovationen. Ab 2019 befinden sich sowohl die Technologien von EOS als auch von Aurora Labs noch in der Entwicklungsphase, was bedeutet, dass es einige Zeit dauern wird, ihre Behauptungen zur Produktionsgeschwindigkeit unter Beweis zu stellen.

Dennoch sind wir zuversichtlich, dass der 3D-Druck mit fortschreitendem Fortschritt letztendlich dorthin gelangen wird.

2. Materialentwicklung und Inkonsistenzen bei den Materialeigenschaften

„Die additive Fertigungsindustrie braucht definitiv Lösungen für mehr Materialien. Der 3D-Druck ist theoretisch in der Lage, Teile mit hoher Komplexität und Funktionalität herzustellen, sei es mechanisch, biologisch oder elektrisch. Aber um dies zu erreichen, müssen Sie über genügend materielle Optionen verfügen.“

Simon Fried, Mitbegründer von Nano Dimension

Die Verfügbarkeit geeigneter Materialien ist eine weitere Herausforderung für die 3D-Druckindustrie. Im Vergleich zu traditionellen Fertigungsverfahren, die eine jahrzehntelange Materialentwicklung durchlaufen haben, hat die eigene Materialentwicklung des 3D-Drucks gerade erst begonnen.

In den Anfangsjahren des 3D-Drucks, als der Schwerpunkt der Industrie auf dem Prototyping lag, wurde viel weniger Wert auf Materialeigenschaften gelegt. Mit der Umwandlung der Technologie in eine Produktionslösung hat sich der Materialentwicklungsprozess jedoch enorm beschleunigt.

Ein besonders spannender Trend sind die Fortschritte beim Hochleistungs-3D-Druck von Polymer- und Verbundwerkstoffen. Große Chemieunternehmen wie Arkema, BASF und DuPont entwickeln kohlenstoffverstärkte Polymere, deren Festigkeit manchmal mit Metallen vergleichbar ist.

Ein Hersteller von Composite-3D-Drucktechnologien, Markforged, treibt diesen Bereich ebenfalls voran und hat mehrere neue Materialien entwickelt. Zuletzt vorgestellt wurde Onyx FR, der erste flammhemmende Verbundwerkstoff.

Auf der Metallseite dauert die Materialentwicklung länger, manchmal einige Jahre, aber auch die Weiterentwicklung geht weiter.

Während die Verfügbarkeit von Materialien zunimmt, gibt es immer noch viele Inkonsistenzen in den Eigenschaften der 3D-druckbaren Materialien. Derzeit fehlt der Industrie eine solide Materialdatenbank mit bewährten Druckparametern und definierten Spezifikationen. Infolgedessen wird es schwierig, einen konsistenten und wiederholbaren 3D-Druckprozess zu erreichen.

Dies bedeutet, dass die meisten Hersteller die Technologie zurückhaltend einsetzen werden, bis sie sicherstellen können, dass die Materialeigenschaften den vordefinierten und akzeptierten Normen und Standards der Branche entsprechen.

Der einzige Weg nach vorne ist die Entwicklung einer AM-Materialdatenbank mit Informationen zu mechanischen und thermischen Eigenschaften und Spezifikationen für einen erfolgreichen Druck.

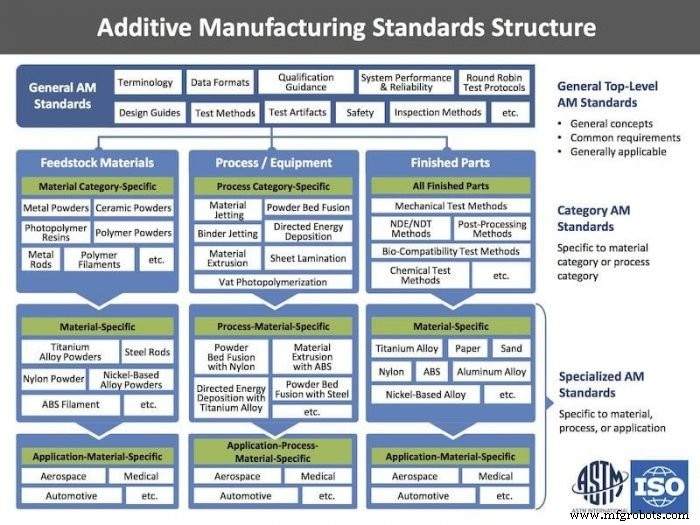

Die 3D-Druckindustrie arbeitet daran, dieses Ziel zu erreichen. Normenentwicklungsorganisationen wie ISO und ASTM haben einige Spezifikationen zu Metallpulvern wie Nickel, Titan und Edelstahl herausgegeben.

Gleichzeitig bauen andere Stellen eine Datenbank mit Materialien und Prozessinformationen für AM auf. Zum Beispiel hat America Makes in Zusammenarbeit mit Stratasys und dem National Institute for Aviation Research (NIAR) Anfang dieses Jahres eine Datenbank mit Materialeigenschaften für ULTEM™ 9085 Typ I veröffentlicht, das in Fused Deposition Modeling (FDM) verwendet wird.

Die Einrichtung einer solchen Datenbank wird dazu beitragen, sicherzustellen, den Einsatz des zertifizierten Polymermaterial für Flugzeuginnenraumkomponenten.

Letztlich Entwicklungen wie dieser ist der Schlüssel zu fördern, dass AM-Materialien können die Erwartungen der Hersteller an Leistung und Zuverlässigkeit erfüllen.

3. Manuelle Nachbearbeitung

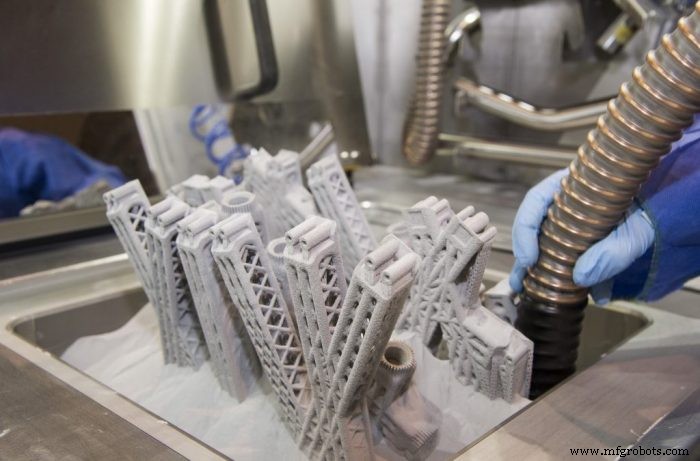

Die Realität des 3D-Drucks ist, dass praktisch alle Teile, die aus einem 3D-Drucker kommen, eine Art Nachbearbeitung erfordern, um die mechanischen Eigenschaften, Genauigkeit und Ästhetik eines Teils zu verbessern.

Dies ist kein großes Problem, wenn Sie 3D-Druck für das Prototyping verwenden. Mit dem Übergang der Technologie zu einem Fertigungsprozess für Endteile sind die Skalierung und Automatisierung sowie die Nachbearbeitung jedoch zu einem der wichtigsten Engpässe bei der Einrichtung von AM-Produktionslinien geworden.

"Bei Metal AM sind viele Schritte erforderlich, um die Qualität sicherzustellen. Dazu gehört das ordnungsgemäße Entfernen des Pulvers und das Durchlaufen eines Spannungsabbau-Heizzyklus, damit sich die Teile nicht durch die in den Teilen aufgebaute Restwärmespannung verziehen und verformen, wenn sie von der Bauplatte entfernt werden.

Das Abtrennen und Abschleifen der Stützstrukturen ist oft sehr zeitaufwendig. Weitere Schritte sind die CNC-Bearbeitung und andere Nachbearbeitungen sowie das heißisostatische Pressen, das dazu beiträgt, dass das Teil keine Porosität enthält.“

Terry Wohlers, Gründer und Präsident von Wohlers Associates

Die Mehrheit der Nachbearbeitungsvorgänge, die Terry Wohlers oben beschrieben hat, sind immer noch stark manuelle Prozesse, die qualifizierte Bediener für die Durchführung wichtiger Aufgaben erfordern.

Es kann kosteneffektiv sein, menschliche Arbeitskraft einzusetzen, um einen Prototyp oder sogar ein paar Dutzend Teile fertigzustellen. Bei der Herstellung von Hunderten oder sogar Tausenden von 3D-gedruckten Teilen wird jedoch der Bedarf an Nachbearbeitungsautomatisierung äußerst akut.

"Automatisierte Lösungen werden derzeit eines der größten Probleme beseitigen, nämlich einen erhöhten Durchsatz bei konsistenter Ausgabe der Nachdruckfunktion."

Jeff Mize, CEO von PostProcess Technologies

Derzeit gibt es nur wenige AM-spezifische Lösungen, die zur Automatisierung von Nachbearbeitungsvorgängen beitragen, wie die Reinigungsmaschinen von DyeMansion, die Oberflächenglättungslösungen von AMT und die Abtrags- und Oberflächenveredelungssysteme von PostProcess Technologies. Zugegeben, diese Systeme sind in erster Linie für Polymer-3D-gedruckte Teile ausgelegt.

Beim Metall-3D-Druck werden derzeit Nachbearbeitungstechnologien, die für traditionell hergestellte Teile verwendet werden, für 3D-gedruckte Komponenten angepasst.

Um diese Technologien weiter zu automatisieren, beginnen Unternehmen jetzt auch mit der Implementierung von Roboterlösungen, um Vorgänge wie Materialwechsel und Teilehandling zu eliminieren. So hat beispielsweise der 3D-Druckerhersteller Digital Metal im vergangenen Jahr ein vollautomatisiertes Produktionskonzept auf den Markt gebracht.

Nach diesem Konzept übernimmt ein Roboter die meisten Prozessschritte, wie z. Ziel ist es, jegliche manuelle Arbeit zu eliminieren, um eine kontinuierliche Produktion in hohen Stückzahlen zu ermöglichen.

Während solche Entwicklungen ermutigend sind, ist das Innovationstempo in diesem Bereich schleppend. Die Zahl der fortschrittlichen Nachbearbeitungslösungen wird jedoch sicherlich zunehmen, um den ständig wachsenden AM-Produktionsmengen gerecht zu werden.

Softwareherausforderungen

4. Begrenzte Möglichkeiten bei der Datenaufbereitung und -gestaltung

"Design und Datenaufbereitung sind immer noch ein Engpass in dieser Branche, während der Schwerpunkt auf Hardwaresystemen mit höherer Produktivität liegt, wobei intelligente Softwarelösungen aus dieser Gleichung ausgeschlossen sind."

Yves Hagedorn, Geschäftsführer bei Aconity3D

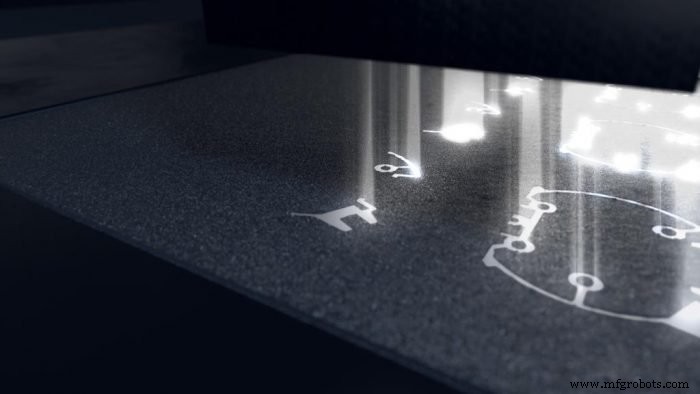

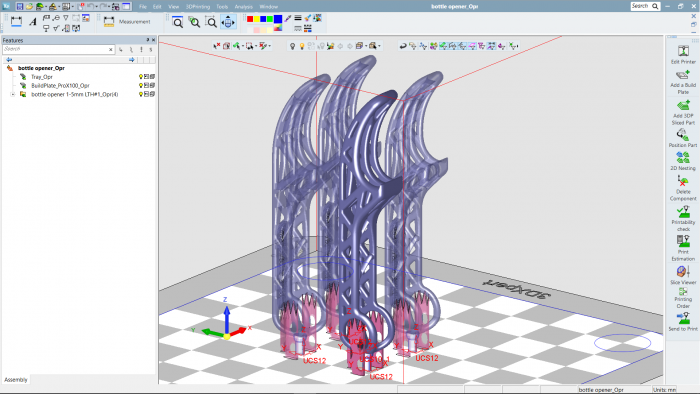

Obwohl es so aussehen mag, als ob 3D-Druck so einfach ist wie das Drücken einer Taste, ist dies nicht im Entferntesten der Fall. Zum einen erfordert der industrielle 3D-Druck eine erhebliche Designvorbereitung, um ein Modell druckfertig zu machen.

Der Designprozess wird dadurch erschwert, dass Computer-Aided Design (CAD) und Computer-Aided Engineering Software lange Zeit weitestgehend nicht für die Anforderungen des 3D-Drucks optimiert war.

Es kann beispielsweise schwierig sein, mit herkömmlicher CAD-Software Komponenten aus abgestuften Materialien zu konstruieren, Gitterstrukturen zu erstellen oder Porosität zu modellieren.

Darüber hinaus umfasst der AM-Design-Workflow mehrere Schritte, die oft durch die Notwendigkeit der Verwendung separater Softwarelösungen blockiert werden.

"Wir hören von vielen unserer Kunden, dass sie mit sehr unzusammenhängenden Workflows arbeiten. Sie führen den Designprozess in einem CAD-Tool durch, übersetzen ihn dann in eine STL-Datei und importieren sie in einen Build-Prozessor wie Netfabb. Von dort wird es an die Maschine gesendet und die Maschine sammelt Daten darüber. Am Ende haben Sie also diese Datensilos, die nicht gut verbunden sind.“

Robert Yancey, Director of Manufacturing and Production Industry Strategy and Business Development bei Autodesk

In einem typischen Szenario erstellt ein Konstrukteur beispielsweise ein Volumenkörpermodell in seinem CAD-System und wandelt es dann in ein trianguliertes Modell um, um Druckbarkeitsprüfungen durchzuführen, die Struktur zur Gewichtsreduzierung zu optimieren, Stützen hinzuzufügen und Simulationsanalyse durchführen. All diese Schritte erfordern unterschiedliche Programme, unterschiedliche Softwareumgebungen und mehrere Dateiformate.

Stellen Sie sich dann vor, Sie führen eine Simulation durch und die Ergebnisse weisen auf einen Baufehler hin, sodass Sie die Teileausrichtung oder die Stützstrukturen ändern müssen, um dies zu verhindern. Infolgedessen müssen Sie alle Schritte und Programme erneut durchlaufen, um einige Parameter zu ändern und das Modell druckfähig zu machen.

Diese Notwendigkeit, AM-Konstruktionsdaten über mehrere Softwarelösungen zu übertragen, führt zu einem zeitintensiven und fehleranfälligen Konstruktionsprozess.

Die Industrie versucht auf verschiedene Weise, die Belastung durch die Erstellung von 3D-Modellen zu verringern. Softwareunternehmen wie PTC, Autodesk und Dassault Systèmes verschmelzen beispielsweise spezifische 3D-Druckfunktionen in ihre CAD-Programme.

PTC bietet beispielsweise seine Creo 6.0-Software an, um Design und Druckvorbereitung in einer Umgebung zu ermöglichen. Ende 2018 erwarb PTC das Unternehmen für generative Designsoftware Frustum. Das Unternehmen arbeitet nun daran, seine CAD-Plattform um generative Designtechnologie, die oft mit 3D-Druck kombiniert wird, zu erweitern.

Gleichzeitig entwickeln Hersteller von 3D-Druckern ihre eigenen Softwarelösungen, um die Vorbereitung von 3D-Modellen zu rationalisieren. GrabCAD von Stratasys und 3DXpert von 3D Systems sind nur zwei Beispiele für Software, die entwickelt wurde, um die Notwendigkeit mehrerer Datenübertragungen und Konvertierungen zu eliminieren oder zu minimieren.

Obwohl im Bereich AM-Design und Druckvorbereitung große Fortschritte erzielt werden, gibt es noch Raum für Entwicklung. Den Konstrukteuren die Möglichkeit zu geben, 3D-Modelle innerhalb der CAD-Umgebung zu modifizieren und sie ohne umständliche Datenkonvertierung schnell zu iterieren, wird der Schlüssel dazu sein, dass die Herausforderungen bei der Konstruktionsvorbereitung der Vergangenheit angehören.

Herausforderungen bei der Qualitätssicherung

5. Teilweise Variation

"Eine weitere wichtige Sache, die die Industrie ansprechen muss, um breiter akzeptiert zu werden, ist die Variation von Teil zu Teil […] Der Grund dafür ist, dass die Konsistenz des Materials, das aus dem System kommt, nicht unbedingt das ist, was du willst es sein. Sie müssen für den schwächsten Teil entwerfen, den Sie möglicherweise bekommen, was bedeutet, dass Sie einige der Fähigkeiten von AM nicht vollständig nutzen.“

Zachary Murphree, VP of Technology Partnerships bei VELO3D

Traditionelle CNC-Bearbeitung, Spritzguss oder Guss sind gut verstandene Fertigungsverfahren. Der 3D-Druck hingegen bietet einen neuen Ansatz zur Herstellung von Teilen. Neben neuen Möglichkeiten weist die Technologie auch neue Mängel auf, die in der traditionellen Fertigung nicht zu sehen sind, was zu Abweichungen in der Teilequalität von Bau zu Bau führen kann.

Dies ist insbesondere beim Metall-3D-Druck der Fall. Einige der Mängel, die nur bei Metall-AM auftreten, können beispielsweise in einem Teil eingeschlossenes Pulver, Mikrorisse und fehlende Verschmelzung umfassen.

Eine der Hauptursachen für Schwankungen in der Teilequalität ist die Materialchemie. Sicherheitskritische Anwendungen, wie Flugzeugteile oder medizinische Geräte, erfordern, dass ein Material die richtige Morphologie (Partikelgröße und -form) aufweist und zu 100 % frei von Kontaminationen ist.

Verunreinigungen, die durch unsachgemäße Lagerung oder Handhabung oder fragwürdige Qualität des Ausgangsmaterials verursacht werden, können die Eigenschaften des fertigen Teils verändern, was wiederum zu einem fehlgeschlagenen Druck führen kann.

Die Sicherstellung der Materialqualität erfordert standardisierte Prüfmethoden und Werkzeuge, die der Industrie weitgehend fehlen. Um diese Probleme zu lösen, arbeiten AM-Anwender mit vertrauenswürdigen Testlabors zusammen oder entwickeln das erforderliche Know-how im eigenen Haus, wenn sie über genügend Ressourcen verfügen.

Eine weitere Herausforderung, die sich auf die Teilevariabilität auswirkt, liegt im Fehlen einer fortschrittlichen Prozesssteuerung bei 3D-Druckern. Um die Teilevariation zu minimieren, müssen 3D-Drucker von einem Open-Loop- zu einem Closed-Loop-Steuerungssystem wechseln.

Letzteres bezieht sich auf die Fähigkeit eines 3D-Drucksystems, Abweichungen während des Druckprozesses zu erkennen und das System automatisch anzupassen, um diese zu kompensieren. Dies wird durch die Einbettung von Sensoren und Kameras in einen 3D-Drucker erreicht, der es Benutzern ermöglicht, den Build in Echtzeit zu überwachen.

Die Kontrolle über den Bauprozess durch das geschlossene Regelsystem ermöglicht es Herstellern, konsistente Geometrien, Oberflächengüten und Materialeigenschaften zu erzielen, die die Qualität untermauern.

"Ich denke, das ist der Heilige Gral für AM, denn mit der Inprozesskontrolle können Sie fast sofort auf Mängel in Ihrem Prozess reagieren."

Yves Hagedorn, Geschäftsführer bei Aconity3D

Die prozessinterne Qualitätskontrolle, die durch ein geschlossenes System ermöglicht wird, ist jedoch bei AM-Technologien noch relativ neu und stellt für Hersteller ein Hindernis bei der Implementierung dar. Ab 2019 ist nur noch ein kleiner Prozentsatz der auf dem Markt erhältlichen 3D-Drucker mit Closed-Loop-Steuerungen ausgestattet.

Die Inprozesskontrolle wird jedoch zu einer absoluten Notwendigkeit, da der 3D-Druck in die Produktionshallen einzieht. Dies bedeutet letztendlich, dass die Zahl der intelligenteren Systeme in naher Zukunft nur noch zunehmen wird.

6. Fehlen branchenweiter Standards

„Es wäre für alle Interessengruppen und Mitgliedsgruppen unglaublich vorteilhaft, wenn die Branche insgesamt bessere Standards hätte, Standards, die allgemein verstanden und akzeptiert werden. Mit Standards können Unternehmen Äpfel mit Äpfeln vergleichen und intelligente Entscheidungen treffen, die in einem umfassenden Ökosystem von Lieferanten, Herstellern und Anwendern umgesetzt werden können.“

Avi Reichental, Gründer von XponentialWorks

Bei der Herstellung sind Standards unerlässlich, da sie die Parameter beschreiben, die erfüllt werden müssen, um ein Qualitätsprodukt zu liefern. Rohstoffe, Maschinen, Anlagenbediener und Ingenieure, Zulieferer und der Herstellungsprozess selbst benötigen alle Standards und einen Mechanismus zur Qualifizierung/Zertifizierung gemäß diesen Standards, um Teile mit der erforderlichen Qualität herzustellen.

Obwohl der 3D-Druck dies hat Da es seit mehr als 30 Jahren existiert, hat die Fertigungswelt es erst vor kurzem als Produktionsmethode erkannt. Aus diesem Grund hat die Industrie gerade erst damit begonnen, produktionsrelevante und branchenweite Standards zu entwickeln.

"Es ist großartig, wenn Sie das Teil herstellen können, aber wenn Sie nicht beweisen können, dass es ein gutes Teil ist, nützt es niemandem. Standards sind es, die uns dazu bringen, Teile herzustellen, zu verkaufen und in der Produktion zu verwenden.“

Matthew Donovan, leitender Ingenieur für Additive Fertigung bei Oerlikon

Das Fehlen von 3D-Druckstandards ist nach wie vor einer der Hauptengpässe, die eine breitere Akzeptanz bremsen.

Allerdings gab es in dieser Hinsicht viele vielversprechende Entwicklungen. Einige der größten Normungsorganisationen wie ISO und ASTM International haben Ausschüsse eingerichtet, die sich der Entwicklung von AM-Normen widmen. Bis 2018 haben die beiden Organisationen 28 Standards genehmigt, und viele weitere werden in den nächsten Jahren herausgegeben.

Die Entwicklung von Standards wird auch stark durch Zusammenarbeit und Partnerschaften mit der Industrie unterstützt. Ein Beispiel ist eine Zusammenarbeit zwischen Oerlikon und Boeing. Die Partnerschaft zielt auf den Einsatz von AM in der Luft- und Raumfahrt und im Verteidigungsbereich ab und konzentriert sich auf die Standardisierung von Materialien und Prozessen für den 3D-Metallpulverdruck von Strukturbauteilen aus Titan.

Die vielleicht stärkste Zusammenarbeit beinhaltet die Gründung des Additive Manufacturing Center of Exzellenz (AM CoE) letztes Jahr. Die neue Einrichtung, die von ASTM International in Zusammenarbeit mit der Auburn University, der NASA, dem EWI und dem in Großbritannien ansässigen Manufacturing Technology Center (MTC) gegründet wurde, konzentriert sich auf die Überbrückung von F&E und Standardisierung, um wichtige Branchenlücken zu schließen.

Im September kündigte ASTM International die zweite Finanzierungsrunde mit dem Ziel an, die Standardisierungsprojekte von AM CoE zu unterstützen. Jedes der neun Projekte trägt zu unterschiedlichen Standardlücken in den Bereichen Design, Rohstoffe, Verfahren, Nachbearbeitung, Prüfung und Qualifizierung bei.

Die Entwicklung von Standards ist zwar ein zeitintensiver Prozess, die jüngsten Fortschritte deuten jedoch darauf hin, dass dies der Fall sein wird schließlich Ergebnisse liefern, die es Herstellern ermöglichen, AM-Anwendungen schneller und einfacher zu entwickeln und zu implementieren.

Mitarbeiterherausforderungen

7. Mangelndes Verständnis und fehlendes Fachwissen in AM

„[Das] Personalelement ist im Moment wirklich entscheidend. Es gibt nicht genug Ingenieure, Manager und Führungskräfte, die die Technologie wirklich gut genug verstehen, um zu arbeiten und eine Strategie zu entwickeln, um das zu erreichen, was sie brauchen, um aus ihr herauszukommen.“

John Barnes, Gründer von The Barnes Group Advisors

Ein Mangel an gründlichem Verständnis der Fähigkeiten von 3D-Drucktechnologien kann viele Eintrittsbarrieren schaffen. Derzeit besteht noch eine Wissenslücke, was 3D-Drucktechnologien sind, welche Möglichkeiten sie haben und wie sie eingesetzt werden können. Infolgedessen sind Unternehmen, die von der Technologie profitieren könnten, nicht bereit, sie zu übernehmen, da sie Schwierigkeiten haben, einen Business Case oder Use Case für den 3D-Druck zu entwickeln.

"Unternehmen sehen die Möglichkeit der additiven Fertigung, haben aber oft nicht genug Know-how mit der Technologie, um wirklich zu verstehen, wie sie schnell in die Produktion einsteigen können."

Robert Yancey, Director of Manufacturing and Production Industry Strategy and Business Development bei Autodesk

"Die Mehrheit unserer Kunden versteht die Technologie immer noch nicht richtig und weiß nicht, wie und wann sie verwendet werden soll. Oft denken sie, dass man mit einem 3D-Drucker alles machen kann und dass der 3D-Druck andere Technologien ersetzen kann, was nicht stimmt.“

Alessio Lorusso, CEO von Roboze

Der Unterschied zwischen traditionellen und additiven Technologien ist eine weitere Herausforderung. Der 3D-Druck hat seine eigenen Konstruktions- und Herstellungsregeln, die die Machbarkeit der Herstellung eines Teils mit dieser Technologie vorschreiben.

Dies bedeutet, dass die Technologie für Ingenieure, die in der Konstruktion für die traditionelle Fertigung geschult wurden, nicht intuitiv ist und eine steile Lernkurve erfordert, um sie zu beherrschen.

"Sie haben eine Denkweise, die sich mit traditionellen Herstellungstechniken befasst, und wir wurden in traditionellen Herstellungstechniken geschult. Die Leute beginnen oft mit Teilen, die auf traditionelle Weise hergestellt wurden, und möchten dieses Teil mit einem Additiv einpressen, aber das passt nicht immer.“

Wiener Mondesir, Mitbegründer und Chief Technology Officer von Arevo

Glücklicherweise konzentrieren sich viele Unternehmen jetzt darauf, diese Wissenslücke zu schließen. Einige führen Online- und Vor-Ort-Kurse ein, um Ingenieuren bei der Entwicklung von 3D-Druck-Fähigkeiten zu helfen, während andere Kompetenzzentren einrichten, um ihr Fachwissen im Bereich AM zu vertiefen.

Die Inanspruchnahme von AM-Beratungen ist neben der Teilnahme an AM-Konferenzen eine weitere großartige Möglichkeit, den Wissenstransfer zu fördern.

Nur wenn Unternehmen die Möglichkeiten und Grenzen des 3D-Drucks kennen lernen, können sie dieses Wissen nutzen, um erfolgreiche Anwendungen für die Technologie zu entwickeln.

„Es stellt sich die Frage, welche Technologien für welche Anwendungen am besten geeignet sind. Es ist wichtig, sich über das Problem, das Sie lösen möchten, im Klaren zu sein und das richtige Werkzeug auszuwählen, um dieses Problem zu lösen.“

Duncan McCallum, CEO von Digital Alloys

Finanzielle Herausforderungen

8. Tätigen der Erstinvestition

Die Einführung von AM erfordert Zeit und Mühe. Das größte Hindernis für die Einführung kann jedoch in erheblichen Investitionen liegen, die erforderlich sind, um AM in die Produktion zu integrieren.

Investitionen in AM umfassen nicht nur den Kauf der Ausrüstung. Es geht vielmehr darum, in das AM-Ökosystem zu investieren, das Software, Materialien, Mitarbeiterschulungen, Nachbearbeitungsgeräte, Zertifizierung und schließlich den Aufbau einer Einrichtung umfasst, die all dies ermöglicht.

Das Kapital und die Ressourcen, die erforderlich sind, um dieses Puzzle zusammenzusetzen, sind manchmal so enorm, dass eine Organisation nicht bereit oder sogar nicht in der Lage ist, in AM zu investieren.

"Die Gerätekosten müssen gesenkt werden, um die Technologie für breitere Märkte zu erschließen."

Armin Wiedenegger, Strategy &Business Development for Additive Manufacturing bei der voestalpine High Performance Metals GmbH

Es gibt jedoch Unternehmen, die Hardware leichter zugänglich machen. Auf der Polymerseite entwickeln eine Reihe von 3D-Druckerherstellern industrielle Desktop-3D-Drucker, die einfach einzurichten und zu verwenden sind. Solche Systeme kosten normalerweise viel weniger als High-End-3D-Drucker, die leicht Hunderttausende von Dollar kosten können.

Das britische Automobilhersteller Dunlop Systems and Components hat beispielsweise den Composite-3D-Drucker von Markforged zu einem Preis von rund 15.000 US-Dollar integriert.

In weniger als neun Monaten nach der Installation des 3D-Druckers fand das Unternehmen mehrere Anwendungsmöglichkeiten für die Technologie, wodurch bis zu 40.000 £ pro Jahr eingespart werden könnten. Das Unternehmen sagt auch, dass es sich innerhalb von sechs Monaten amortisiert hat, was ziemlich beeindruckend ist.

Ähnliche Entwicklungen gibt es auf der Metallseite, wobei Unternehmen wie Desktop Metal, Markforged und Xact Metal Einsteiger-Metall-AM-Systeme anbieten. Metall-3D-Drucker dieser Art sind kompakt und kosten bis zu 150.000 US-Dollar, was ein Bruchteil der Kosten im Vergleich zu größeren Metall-3D-Druckern ist.

Während Investitionen in AM-Technologie entmutigend sein können, können sie angesichts der Gesamtauswirkungen der Technologie auf das Endergebnis oft gerechtfertigt sein. Aus diesem Grund ist es wichtig, einen Business Case zu entwickeln, bevor man einsteigt. Im Fall von Dunlop beispielsweise hat das Unternehmen damit begonnen, eine Handvoll Quick Wins zu identifizieren, die Kosten senken und kurzfristig klare finanzielle Vorteile bringen könnten.

Wenn sie erfolgreich sind, werden die schnellen Erfolge Aufmerksamkeit erregen und ein Gefühl der Dynamik erzeugen, wodurch schließlich Ressourcen generiert werden, die in ehrgeizigere, längerfristige Projekte investiert werden können.

Herausforderungen bei Workflow und Integration

9. Unzusammenhängendes AM-Ökosystem

"Das gesamte AM-Ökosystem ist fragmentiert:Es gibt viele kleine Lösungen und Unternehmen, die man zusammenschustern muss, um einen Workflow und eine End-to-End-Lösung zu schaffen."

Dave Conover, Cheftechnologe für Additive Fertigung bei Ansys

Damit AM-Prozesse auf industrieller Ebene skaliert werden können, muss die AM-Wertschöpfungskette, die von der Konzeption über die Produktion bis hin zur Nachbearbeitung des Produkts beginnt, stärker konsolidiert werden.

Der Markt ist derzeit mit vielen unterschiedlichen Lösungen gesättigt, die idealerweise zu einem umfassenden Angebot integriert werden können und so die Einführung der Technologie vereinfachen.

Infolgedessen sehen sich Unternehmen, die AM einführen möchten, mit der Notwendigkeit konfrontiert, unterschiedliche Lösungen zu kaufen und dann zu versuchen, diese zusammenzuarbeiten. Diese fehlende Integration in die AM-Wertschöpfungskette führt zu vielen Ineffizienzen im Workflow.

Einige Unternehmen meistern diese Herausforderung durch Zusammenarbeit. Viele Hersteller von AM-Hardware arbeiten mit Softwareanbietern zusammen, um die Benutzerfreundlichkeit zu verbessern.

Ein Beispiel ist die Partnerschaft zwischen dem Entwickler von industriellen Desktop-3D-Druckern RIZE und dem Softwareunternehmen Dassault Systèmes. Mit dieser Partnerschaft werden SOLIDWORKS und RIZE von Dassault zusammenarbeiten, um eine nahtlose Integration zwischen SOLIDWORKS Designsoftware und RIZE-Druckern zu ermöglichen.

Andere Unternehmen konsolidieren das AM-Ökosystem, indem sie ihre Rollen entlang der Wertschöpfungskette erweitern. Henkel beispielsweise hat als Chemiehersteller und Formulierungsspezialist vielfältige Angebote entlang der gesamten Wertschöpfungskette entwickelt.

Dazu gehören die Herstellung maßgeschneiderter Materialrezepturen, der Verkauf von Druckern unter der Marke Loctite und der Wiederverkauf von Druckgeräten von HP und Carbon. Henkel bietet auch Dienstleistungen für den Druck und die Nachbearbeitung von Teilen an.

"Die Schaffung von Ökosystemen und die Zusammenarbeit können ein wichtiger Faktor sein, um die Einführung des [3D-Drucks] noch weiter zu beschleunigen."

Avi Reichental, Gründer von XponentialWorks

Letztendlich wird die Optimierung der Verbindung zwischen allen Elementen in der AM-Wertschöpfungskette der Schlüssel zur Schaffung einer stärkeren Industrie sein.

10. Mangel an digitaler Infrastruktur

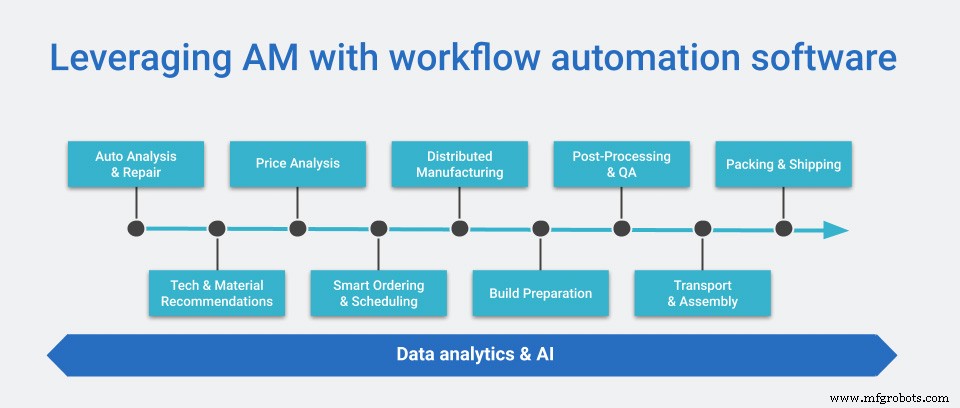

Um den 3D-Druck in der Produktion einsetzen zu können, benötigen Unternehmen die richtige digitale Infrastruktur, um ihre 3D-Druckvorgänge effizient zu verwalten.

Viele Unternehmen bauen eine solche Infrastruktur mit Standard-IT-Lösungen auf. In vielen Fällen wurden diese Lösungen mit Blick auf die Anforderungen der traditionellen Fertigung entwickelt und sind oft nicht für 3D-Druck-Workflows optimiert.

Um dieses Problem zu lösen, hat die Branche eine Workflow-Management-Software speziell für den 3D-Druck entwickelt. Eine solche Software hilft bei der Verwaltung des gesamten Workflows, von der Anfrageverwaltung, Druckbarkeitsanalyse und Maschinenanalyse bis hin zur Produktionsplanung, Nachbearbeitungsverwaltung und Kommunikation mit Lieferanten.

Infolgedessen kann ein Unternehmen über ein zentralisiertes Produktionsplanungs- und Überwachungssystem verfügen, das es ihm ermöglicht, Teile zu verfolgen und Projekte anzuzeigen, was eine bessere Rückverfolgbarkeit ermöglicht.

Workflow-Management-Software entwickelt sich schnell zu einer der Schlüssellösungen, die benötigt werden, um die digitale Infrastruktur für die AM-Produktion zu schaffen. It makes day-to-day business processes more efficient, by coordinating tasks between people. Finally, it helps to synchronise data between systems, making the integration of AM into a digital manufacturing environment much simpler.

The evolving industry

As a young technology, 3D printing has many challenges, but the good thing is that the industry is eager to overcome them. Over the last decade, the industry has made a quantum leap forward by developing better and faster systems, creating more materials and automation solutions and expanding the list of approved standards.

Furthermore, we’ve seen a lot of effort made to bridge the knowledge gaps and foster a new generation of AM professionals. Finally, the industry itself is becoming more consolidated, as companies are looking to partner, in a bid to create comprehensive solutions.

All these activities are indicative of a thriving industry, which will continue to grow and evolve in the years to come.

Take a look at our previous Expert Roundup discussing the future of industrial 3D printing .

3d Drucken

- Aufbau eines Business Case für das Manufacturing Execution System in der additiven Fertigung

- Was ist der Business Case für das Additive Manufacturing Execution System in der Ersatzteilproduktion?

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Additive Fertigung und Spritzguss – eine neue Vision für den Produktionslebenszyklus

- Die Wahrheit über Skaleneffekte bei additiven Fertigungsverfahren

- Der Fall für den 3D-Druck in der Fertigung

- Die Auswirkungen der additiven Fertigung auf die industrielle Produktion

- Ein kurzer Blick auf die größten Trends in der industriellen Fertigung für 2020

- Anpassung der Fertigungsproduktion an den EV-Boom

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen