Verbinden des digitalen Threads:Skalierung der additiven Fertigung mit MES-/Workflow-Software

Die verarbeitende Industrie durchläuft, wie so viele Branchen, einen digitalen Wandel. Hersteller investieren zunehmend in die Digitalisierung, 74 % stimmen der Aussage zu Sie müssen digitale Technologien einführen, um erfolgreich zu sein . Obwohl die meisten Hersteller die Notwendigkeit erkennen, in digitale Technologien zu investieren, bleibt die erfolgreiche Umsetzung dieser Technologien jedoch eine zentrale Herausforderung.

Additive Manufacturing (AM) ist eine der Kerntechnologien dieser digitalen Transformation. AM umfasst eine breite Palette von Prozessen, die es ermöglichen, Teile aus einer digitalen CAD-Datei herzustellen – und 80 % der Unternehmen geben an, dass die Technologie ihre Innovationsfähigkeit verbessert.

In die additive Fertigung zu investieren ist jedoch eine Sache; eine AM-Einrichtung zu schaffen, die sowohl in Bezug auf Hardware und Systeme verbunden als auch skalierbar ist, ist etwas ganz anderes.

Letzteres ermöglicht es Unternehmen, ihr 3D-Druckvolumen effektiv zu skalieren und zu erweitern, und erfordert mehr als nur Investitionen in 3D-Drucker und Materialien allein.

Da Daten das Rückgrat der additiven Fertigung sind, erfordert die Etablierung eines skalierbaren Prozesses letztendlich die richtige Softwareinfrastruktur, um das erforderliche Maß an Datenanalyse, Transparenz und Automatisierung bereitzustellen.

Daten sind das Herzstück der digitalen Transformation

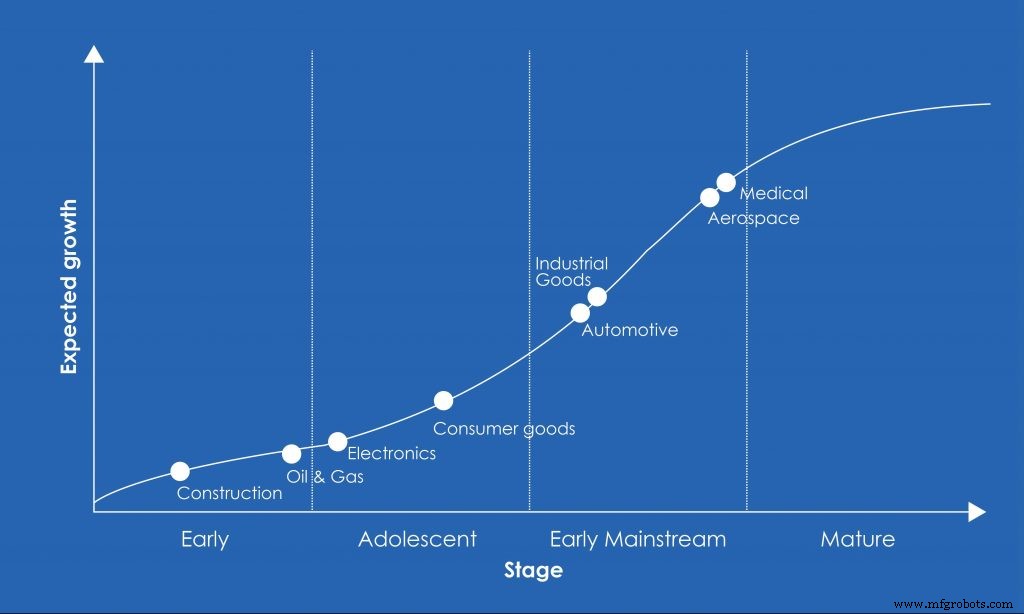

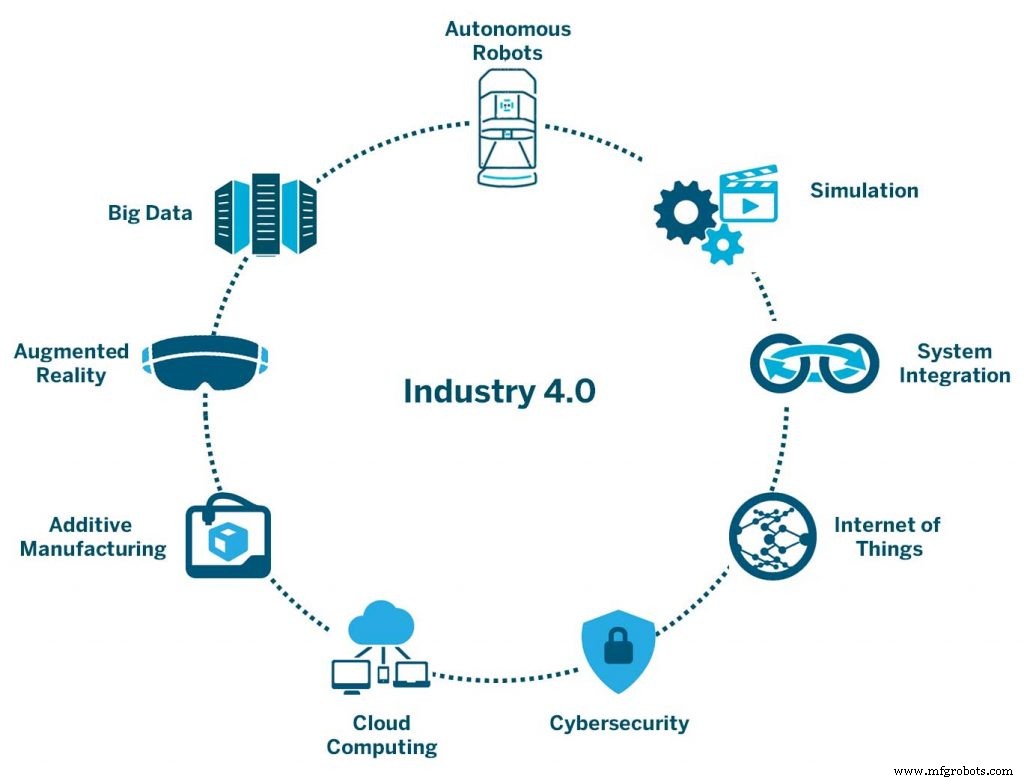

Wie oben gezeigt, hat das Zeitalter der digitalen Transformation eine Reihe von Technologien hervorgebracht, die das Potenzial haben, die Effizienz erheblich zu verbessern und Innovationen für Hersteller voranzutreiben.

Jede dieser Technologien basieren auf Daten .

Denn im Kern beruht die digitale Transformation auf der Nutzung von Daten, um Prozesse zu optimieren, Systeme zu verbinden und die Effizienz zu steigern. Im Idealfall werden diese Daten in Echtzeit generiert und analysiert, was eine datengesteuerte Entscheidungsfindung sowie operative Verbesserungen erleichtert.

Digitale Transformation: Die Integration digitaler Technologien in bestehende Prozesse zur Optimierung von Geschäfts- und Fertigungsabläufen.

Wie andere digitale Technologien erzeugt die additive Fertigung große Datenmengen.

Bei jedem additiven Fertigungsvorgang werden Daten in jeder Phase generiert, einschließlich:

- Maschinendaten (z.B. Technologie, Druckzeit, Maschinenstatus und Fehler)

- Dateidaten (z. B. Designänderungen, Dateiformat, Materialanforderungen)

- Betreiberaktionen (z. B. Verschieben eines Teils in die nächste Produktionsstufe)

- Materialverbrauch

Die Möglichkeit, all diese Daten nicht nur zu sammeln, sondern auch zu nutzen, kann dazu beitragen, 1) den Produktionsprozess zu optimieren, 2) die Leistung und die wichtigsten KPIs besser zu verfolgen und 3) den Betrieb im Laufe der Zeit zu erweitern.

Digitale Transformation mit additiver Fertigung nutzen

Für Unternehmen, die die additive Fertigung in Betracht ziehen, bietet die Technologie vier klare Vorteile:

- Schnellere Innovation: In einer zunehmend wettbewerbsorientierten und verbraucherorientierten Landschaft müssen Unternehmen in der Lage sein, innovativ zu sein, um sich zu differenzieren. Mit AM können Unternehmen die Designfreiheit der Technologie nutzen, um schneller Innovationen zu entwickeln, traditionelle Markteinführungsstrategien zu überdenken und Produkte schneller auf den Markt zu bringen.

- Designkomplexität: Die additive Fertigung ermöglicht komplexe Geometrien und Designs, die mit herkömmlichen Verfahren sonst nicht realisierbar wären. Das Ermöglichen von Designkomplexität bietet einen größeren Spielraum für mehr Anwendungen, von optimierten Werkzeugen, Vorrichtungen und Vorrichtungen bis hin zu innovativen neuen Endteilkomponenten.

- Neue Geschäftsmodelle: Die additive Fertigung macht das Konzept der verteilten Fertigung, bei der Produkte bedarfsgerecht, bedarfsnah oder bedarfsgerecht hergestellt werden können, Wirklichkeit. Dieses neue Geschäftsmodell bietet Herstellern und Zulieferern mehr Agilität und Flexibilität sowie einen neuen Ansatz für das Management von Lieferketten.

- Wettbewerbsvorteil: Die Kombination aus größerer Innovation, Designkomplexität und neuen Geschäftsmodellen bietet Unternehmen mehr Möglichkeiten, ihren Wettbewerbsvorteil auszubauen.

Die Einführung des 3D-Drucks ist zugänglicher geworden, mit enormen Verbesserungen der Fähigkeiten von 3D-Druckern und Fortschritten bei den Materialien, die sich schnell entwickeln.

Neben den Vorteilen von AM müssen Unternehmen jedoch auch die Realität der internen Implementierung der Technologie berücksichtigen.

Was braucht die additive Fertigung, um skalierbar zu sein?

Die Möglichkeit zum Skalieren Ihre additiven Abläufe werden für Unternehmen in Zukunft eine Schlüsselpriorität sein, insbesondere da die Branche ihren Übergang zu Endteilanwendungen fortsetzt.

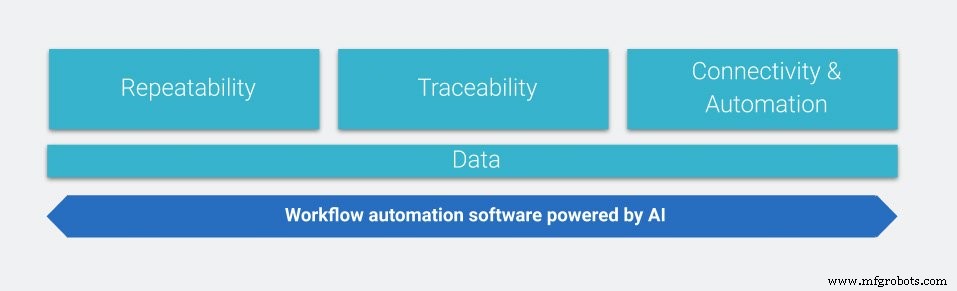

- Wiederholbarkeit: Gerade bei 3D-gedruckten End- und Ersatzteilen ist es entscheidend, dass jedes Mal das gleiche Teil produziert wird und die Qualitätsstandards konsequent eingehalten werden. Es ist daher unglaublich wichtig, dass jedes Mal die gleichen Daten, wie die Teileorientierung, an die Maschine gesendet werden.

- Rückverfolgbarkeit: Die Rückverfolgbarkeit stellt sicher, dass jedes Teil während seines gesamten Lebenszyklus verfolgt werden kann. Fällt beispielsweise ein Teil aus, muss die Ursache ermittelt werden. Ein System zu haben, das es dem Bediener ermöglicht, die Ursache eines Teileausfalls zu verfolgen, ist ein grundlegendes Beispiel für die Rückverfolgbarkeit bei der Arbeit. Ohne die richtigen Daten ist eine solche Rückverfolgbarkeit nicht möglich.

- Konnektivität: Dazu gehört die Möglichkeit, Maschinen, Softwaresysteme (z. B. ERP-, PLM- und MES-Software) und andere Systeme anzubinden, um einen nahtlosen Datentransfer in jeder Produktionsphase zu gewährleisten.

- Automatisierung: Überraschenderweise bleibt ein Großteil des AM-Prozesses manuell, von Aufgaben wie der Produktionsplanung und Build-Vorbereitung bis hin zur Nachbearbeitung. Die Automatisierung ermöglicht eine höhere Effizienz, sodass sich Bediener und Ingenieure auf höherwertige Aufgaben konzentrieren können.

Welche Herausforderungen bestehen beim Erreichen der Skalierbarkeit für die additive Fertigung?

Mangel an Konnektivität

Eine der größten Hürden für Unternehmen, die ihren AM-Betrieb skalieren möchten, ist die fehlende Konnektivität sowohl zwischen ihren Maschinen als auch zwischen Softwaresystemen. Dies führt zu einer mangelnden Rückverfolgbarkeit, da wichtige Datenpunkte übersehen werden können, insbesondere wenn die AM-Aktivitäten eines Unternehmens an verschiedenen Standorten tätig sind.

Maschinenseitig kommt es häufig vor, dass das Firmennetzwerk von 3D-Druckern nicht angebunden oder gar anschließbar ist. In einigen Fällen haben eine Reihe von Herstellern keine offenen APIs für ihre Maschinen, was die Aussicht auf Konnektivität erschwert.

Allerdings werden Schritte unternommen, um diesem Problem entgegenzuwirken. Mehrere Maschinenhersteller stellen sicher, dass ihre Maschinen an Software angebunden werden können. MES-/Workflow-Softwarelösungen, wie die AMFG-Plattform, können daher Unternehmen ermöglichen, eine höhere Konnektivität zwischen ihren Maschinen und zwischen ihren Softwaresystemen zu erreichen.

Alte Softwarelösungen

Eine weitere Herausforderung sind veraltete IT- oder Softwaresysteme, die oft nicht an die besonderen Anforderungen der additiven Fertigung angepasst sind. Die Kombination verschiedener Software führt letztendlich zu einem fragmentierten und ineffizienten Prozess.

Da sich die additive Fertigung stark von herkömmlichen Fertigungsmethoden unterscheidet, ist eine andere Art von Software erforderlich, um den Prozess zu verwalten, Rückverfolgbarkeit zu gewährleisten und die Effizienz zu steigern.

Teuere interne Softwarelösungen

Die Entwicklung einer Lösung im eigenen Haus hat den Vorteil, dass sie speziell auf die Bedürfnisse eines Unternehmens zugeschnitten ist. Wie wir gesehen haben, erzeugt AM jedoch große Datenmengen, die sorgfältig gespeichert und analysiert werden müssen.

Außerdem muss jede Inhouse-Lösung in der Lage sein, jeden Produktionsschritt zu bewältigen Prozess, von der Verwaltung von Anfragen und Planung der Produktion bis hin zur Nachverfolgung von Teilen und Durchführung von QS-Prüfungen.

Die Entwicklung einer internen Workflow-Lösung zur Verwaltung des gesamten AM-Produktionsprozesses bedeutet eine kontinuierliche Wartung und Aktualisierungen, die sowohl umfangreiche finanzielle und Humanressourcen, deren Ausgaben viele Unternehmen möglicherweise nicht rechtfertigen können.

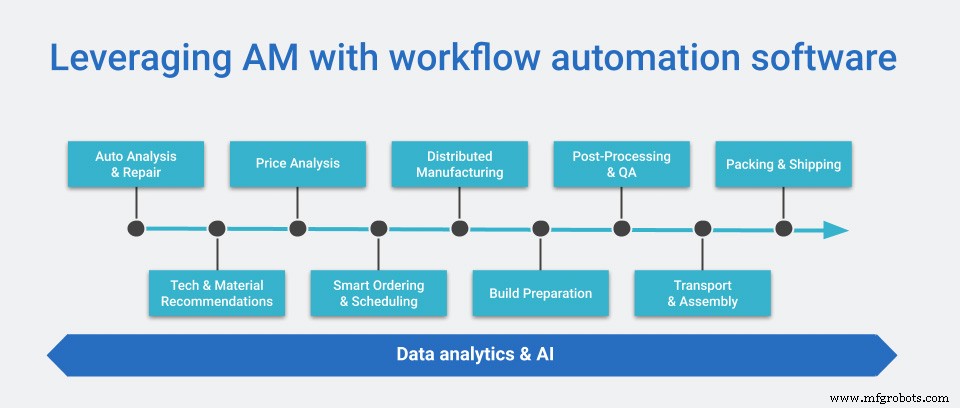

Wie können Hersteller mit Workflow-Software ihre additiven Fertigungsabläufe skalieren?

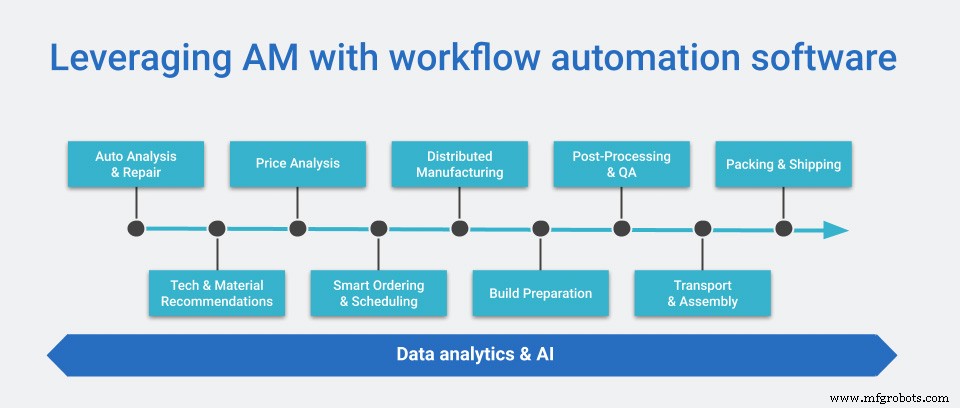

Aufgrund der Vielzahl von Elementen innerhalb des additiven Fertigungsprozesses kann eine effektive Skalierung Ihres Betriebs nur mit der richtigen Software-Infrastruktur erreicht werden.

Eine Workflow-(oder MES-)Softwareplattform konsolidiert alle anfallenden Daten aus den verschiedenen Datenquellen, so dass sie analysiert und verfolgt werden können, um den Betrieb zu optimieren.

Es bietet eine zentralisierte Plattform, von der aus auf alle Vorgänge zugegriffen werden kann, was eine zusätzliche Ebene der Rückverfolgbarkeit während des gesamten Prozesses bietet. Mithilfe von Workflow-Software können Hersteller die Leistung bewerten und wichtige datengesteuerte Entscheidungen in Echtzeit . treffen .

Um AMFG als Beispiel zu nehmen, einige der Möglichkeiten, wie dies funktionieren würde:

- Berechnung der Kosten pro Teil , sowohl um die Kosten für die Herstellung eines Teils mit AM zu bewerten als auch diese mit traditionellen Herstellungsmethoden zu vergleichen,

- Standardisierung des Auftragsverwaltungsprozesses zwischen Abteilungen und Lieferanten über ein internes Bestellportal,

- Geschätzte Lieferzeiten basierend auf Fähigkeiten und Verfügbarkeit,

- Produktion automatisch planen , sogar standortübergreifend,

- Zugriff auf Live-Statuten und Analysen für einzelne Maschinen.

Die Verwaltung dieser Aufgaben mit Software ermöglicht Effizienz, Transparenz, höheren Durchsatz und letztendlich Skalierbarkeit.

Schlussfolgerung

In der heutigen Fertigungslandschaft ist die Akzeptanz des Wandels in Form der digitalen Transformation für Unternehmen, die wettbewerbsfähig, agil und innovativ bleiben wollen, von entscheidender Bedeutung.

Viele haben diesen Weg bereits durch die Einführung der additiven Fertigung und anderer Technologien eingeschlagen .

Die digitale Transformation ist jedoch leichter gesagt als getan. Bei der Entscheidung, in AM oder eine andere Technologie zu investieren, müssen Unternehmen zunächst eine solide Strategie mit klaren Zielen entwickeln.

Wenn es um Additive geht, ist die Investition in Workflow-Software ein wesentlicher Bestandteil dieses Puzzles. Dies dient nicht nur dazu, bisher manuelle Prozesse stärker zu automatisieren, sondern auch die Qualität der gesammelten und verarbeiteten Daten in jeder Produktionsphase zu verbessern.

Eine solche Investition muss jedoch nicht sofort getätigt werden. Dieses Ziel kann in kleinen Schritten erreicht werden, indem beispielsweise die Möglichkeit einer Testversion oder eines POC untersucht wird, um festzustellen, ob ein Softwareanbieter Ihren Anforderungen entspricht.

Nur mit der richtigen Balance von Hardware, Materialien und Software können Unternehmen eine AM-Einrichtung aufbauen, die vollständig vernetzt und vor allem skalierbar ist.

Um mehr über die Möglichkeiten der Workflow-Automatisierungssoftware für die additive Fertigung zu erfahren, wenden Sie sich an unser Team.

3d Drucken

- Wie können Luft- und Raumfahrtunternehmen die additive Fertigung mit MES auf die nächste Stufe heben?

- 10 Dinge, die Sie vor dem Kauf von additiver MES-Software beachten sollten

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Die nächste Grenze für skalierbare additive Fertigung? Additive MES-Software

- Verbesserung der additiven Fertigung durch Reverse Engineering

- Der digitale Faden in der intelligenten Fertigung wird erwachsen

- GE Digital:Transformation der Fertigung mit Smart MES

- Vorantreiben der digitalen Fabrik mit Echtzeit-MES-Daten

- Die Zukunft der Elektrofahrzeuge mit dem digitalen Faden weben

- Die wichtigsten Arten der additiven Fertigung