Experteninterview:Petar Stefanov, Gründer und CTO der Spectroplast AG, über die Vorteile des Silikon-3D-Drucks

Die Materialwissenschaft in der additiven Fertigung entwickelt sich rasant weiter, wobei der Silikon-3D-Druck eine besonders spannende Entwicklung für die Industrie darstellt. Silikon ist ein vielseitiges Elastomermaterial, das für seine Biokompatibilität, Wärmeleitfähigkeit und Hitzebeständigkeit bekannt ist.

Das Schweizer Unternehmen Spectroplast will beim Silikon-3D-Druck neue Wege gehen. Nach jahrelanger Forschung an der Eidgenössischen Technischen Hochschule Zürich (ETH Zürich) hat Spectroplast im September letzten Jahres sein Silikon-3D-Druck-Servicebüro ins Leben gerufen.

Im Experteninterview dieser Woche diskutiert der Gründer und CTO von Spectroplast, Petar Stefanov, über die einzigartigen Vorteile des Silikon-3D-Drucks, die vielversprechendsten Anwendungen der Technologie und die Realität des Betriebs eines 3D Druckservice-Büro.

Können Sie Spectroplast und die Mission des Unternehmens beschreiben?

Spectroplast entstand aus der mehrjährigen Forschung mehrerer Doktoranden an der ETH Zürich, einer der weltweit führenden Technologieuniversitäten. Mit der Einführung von Spectroplast war es unser Ziel, diese Forschung in eine kommerzielle Chance zu überführen.

Spectroplast entstand aus der mehrjährigen Forschung mehrerer Doktoranden an der ETH Zürich, einer der weltweit führenden Technologieuniversitäten. Mit der Einführung von Spectroplast war es unser Ziel, diese Forschung in eine kommerzielle Chance zu überführen.

Die Kernkompetenz unseres Unternehmens liegt in der Materialwissenschaft. Wir haben eine Materialchemie entwickelt, die den 3D-Druck von reinem Silikon ermöglicht.

Darüber hinaus haben wir sowohl den Prozess als auch die Hardware erheblich weiterentwickelt. Damit decken wir die gesamte Wertschöpfungskette ab, die benötigt wird, um Silikon vom Rohstoff bis zum fertigen 3D-gedruckten Teil zu bringen.

Welche Vorteile bietet der 3D-Druck zur Herstellung von Silikonteilen im Vergleich zu herkömmlichen Methoden?

Konventionell werden Silikonteile im Spritzgussverfahren hergestellt, ein Verfahren, das auf eine Hochdurchsatzfertigung und standardisierte Designs zugeschnitten ist. Mit diesem Prozess sind viele Fixkosten verbunden, da eine Form entworfen und hergestellt werden muss. Auch die Validierung der Form selbst ist recht kosten- und zeitintensiv.

Beim Spritzgießen sprechen wir von 8 bis 12 Wochen von der Auftragserteilung bis zum Begutachten der ersten Teile. Die Kosten können allein für die Form weit über 100.000 USD steigen.

Wenn Sie Ihr Design ändern möchten, nachdem Sie Ihr erstes Teil gesehen haben, müssen Sie die Form wiederholen, was die Kosten und den Zeitaufwand zusätzlich erhöht. .

Spectoplast bietet mit Additive Manufacturing (AM) ein ergänzendes Verfahren zum Silikonspritzguss. Unser Prozess ist auf die Massenanpassung von Teilen zugeschnitten. So können wir jedes Einzelteil individuell an die gegebenen Spezifikationen anpassen und dabei Material und Energie sparen.

Beim Spritzguss haben einige Projekte Ausschussraten von 40 bis 50 %. Dies ist insofern von Bedeutung, als dass nur jedes zweite Stück funktioniert. Wir haben die Ausschussquoten auf nahezu null gesenkt, ebenso den Energiebedarf.

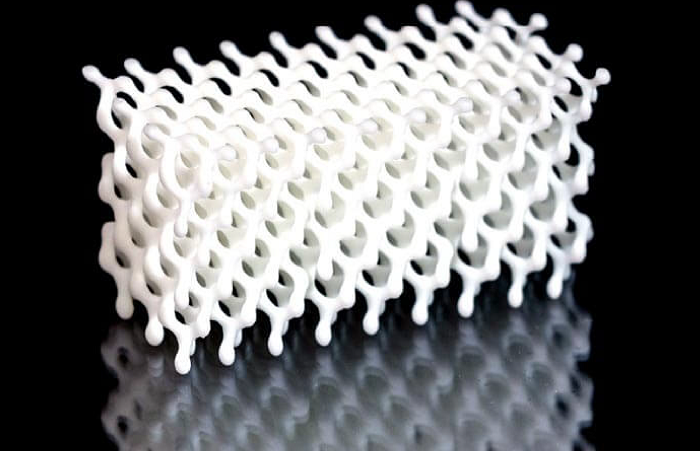

Der ultimative Vorteil von AM besteht darin, dass bei unserem Prozess die Komplexität der Formen kostenlos zur Verfügung steht. Dadurch können wir wesentlich komplexere Designs herstellen, als dies mit Spritzguss möglich ist.

Zusammenfassend lässt sich sagen, dass der Spritzguss in zwei Schlüsselbereichen fehlt:Zum einen bei kleinen bis mittleren Stückzahlen, die bei etwa 50 bis 100.000 Stück pro Jahr liegen. Das ist die Mindestmenge, die für den kommerziellen Einsatz des Spritzgießens erforderlich ist.

Zweitens ist die Komplexität der Form. Komplexe Teile, die entweder zu teuer oder im Allgemeinen zu komplex zum Formen sind, können mit AM kostengünstiger hergestellt werden.

Welche Anwendungsmöglichkeiten gibt es beim Silikon-3D-Druck?

Der Silikon-3D-Druck findet in vielen verschiedenen Branchen Anwendung. Wenn Sie sich in einem Büro befinden, enthält das meiste, was Sie um sich herum sehen, eine Art Silikonanteil.

Dies liegt an den Eigenschaften des Materials:Silikon ist ein Elastomer, ein weiches und dehnbares Material, und es ist ungiftig. Außerdem ist es biokompatibel und beständig gegen Hitze, UV-Licht und Chemikalien. Es ist gasdurchlässig, isolierend und inert, wodurch es für eine Vielzahl von Anwendungen geeignet ist.

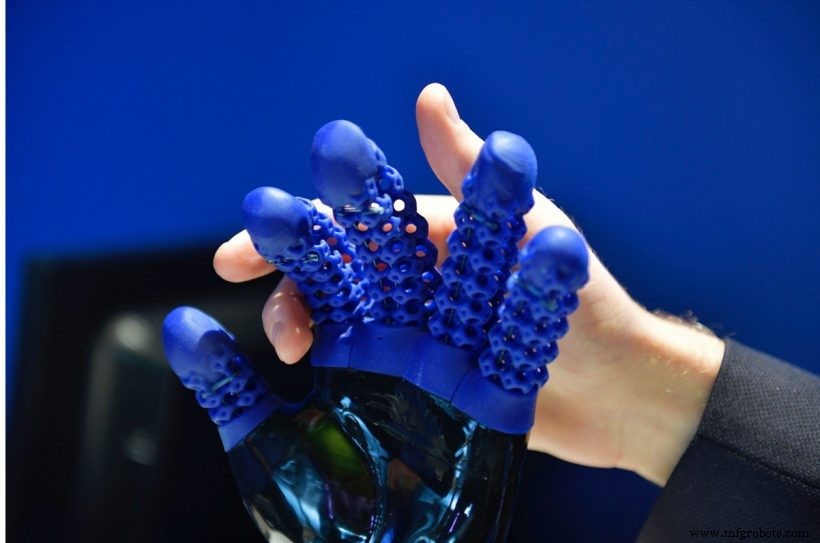

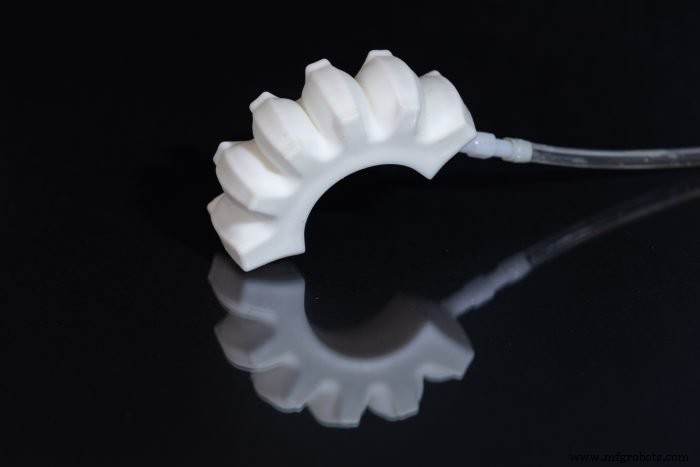

Derzeit zielt Spectroplast auf höherwertige Gesundheitsanwendungen wie kundenspezifische Medizinprodukte ab. Dazu gehören Geräte wie Hörgeräte, Gehörschutz, maßgeschneiderte Kopfhörer usw.

Andere medizinische tragbare Geräte wie Masken, Prothesen, Protheseneinlagen – insbesondere Schuhsohlen – bis hin zu kundenspezifischen medizinischen Implantaten, kann von 3D-gedrucktem Silikon aufgrund seiner Biokompatibilität und Weichheit profitieren. Beispielsweise können Trachealstents und Herzklappen dank AM vollständig an die Bedürfnisse des Patienten angepasst werden.

Sie haben erwähnt, dass Sie sich derzeit speziell auf Anwendungen im Gesundheitswesen konzentrieren. Könnten Sie den Grund dafür erklären?

Wir glauben, dass das Gesundheitswesen ein Bereich ist, in dem wir unseren Kunden den größten Mehrwert bieten können. Um eine Anwendung zu benennen, sind wir sehr gespannt auf den Mehrwert von maßgeschneiderten Prothesen, insbesondere von maßgeschneiderten Brustprothesen für Brustkrebspatientinnen.

Nach einer Mastektomie wird ein Teil der Brust entfernt und die meisten Patienten müssen Entscheiden Sie sich für eine externe Prothese, im Wesentlichen ein Silikonobjekt, das in einem BH getragen wird. Diese gibt es heute in wenigen standardisierten Größen und noch weniger standardisierten Formen und passen meist nicht perfekt zur Anatomie des Patienten.

Die Symmetrie geht verloren, was sich stark auf das Wohlbefinden des Patienten auswirkt. Was wir ermöglichen, ist die vollständige Anpassung der Prothesen an einen individuellen Patienten und die Beibehaltung der ursprünglichen Symmetrie.

Können Sie konkrete Beispiele dafür hervorheben, wie Sie Ihren Kunden geholfen haben?

Apropos Brustprothetik:Wir haben gerade eine Partnerschaft mit dem UniversitätsSpital Zürich geschlossen, das Patientinnen empfiehlt, unseren Service auszuprobieren. Das ist unsere neueste Partnerschaft, auf die wir sehr stolz sind. Es ist wichtig, mit bedürftigen Patienten in Kontakt zu treten und ihr Feedback direkt zu erhalten.

Obwohl ich hauptsächlich über Anwendungen im Gesundheitswesen gesprochen habe, sind wir auch in anderen Branchen tätig. Typischerweise sind dies nicht zertifizierte Anwendungen, auf die wir sofort zugreifen können, einschließlich Kunden aus der Automobil- und Luftfahrtindustrie.

Welche Herausforderungen sind speziell mit dem 3D-Druck von Silikon verbunden, da es sich stark vom Metall- oder Polymer-3D-Druck unterscheidet?

Die größte Herausforderung beim Silikondruck liegt in der Viskosität des Materials. Silikon ist im Naturzustand eine hochviskose, fast gelartige Substanz, die mit herkömmlichen AM-Ansätzen nur sehr schwer zu verarbeiten ist.

Menschen verwenden verschiedene Verfahren auf Extrusionsbasis, um Silikon zu bedrucken. Beispiele sind Robocasting und Drop-on-Demand, Verfahren, bei denen das Material extrudiert wird. Aufgrund der hohen Viskosität des Materials kann bis zu einer bestimmten Auflösungsstufe extrudiert werden, die nicht weiter verbessert werden kann. Da das Material so zähflüssig ist, fast wie Honig, hat das Extrudieren durch eine winzige Öffnung seine Grenzen.

Also im Wesentlichen die Auflösung und damit die Oberflächenbeschaffenheit sowie eine Reihe von zugänglichen Silikonen , wird durch diese herkömmlichen Verfahren begrenzt. Was uns bei Spectroplast gelungen ist, ist, dass wir das Material an einen Stereolithographie-kompatiblen Ansatz angepasst haben, genauer gesagt an ein Digital Light Processing-Verfahren, das eine viel höhere Auflösung und damit eine verbesserte Oberflächengüte liefert.

Wir haben es geschafft, die vorhandene Auflösung um den Faktor 20 zu verbessern. Also haben wir sie von etwa der auf dem Markt vorhandenen Millimetertoleranz auf 50 Mikrometer reduziert.

Auf der Seite der Skalierbarkeit sind bestehende Verfahren zum Bedrucken von Silikon in Bezug auf Geschwindigkeit und Durchsatz industriell nicht skalierbar. Wir haben es jedoch geschafft, die Geschwindigkeit im Vergleich zu herkömmlichen 3D-Druckverfahren für Silikon um mindestens das Zehnfache zu steigern.

Wir glauben, dass diese Kombination aus außergewöhnlicher Oberflächengüte zusammen mit dem Hochdurchsatzverfahren dies die erste AM-Technologie für Silikon macht, die für den Einsatz im industriellen Maßstab maßgeschneidert ist.

Wie ist es, ein Servicebüro als Unternehmen zu führen? Was sind die täglichen Herausforderungen?

Das eine Wort, mit dem ich es beschreiben würde, ist aufregend. Es wird nie langweilig. Das hat mit all den verschiedenen Kundenanfragen zu tun, die wir täglich bekommen. Spectroplast wurde im September letzten Jahres gegründet. Seitdem haben wir mehr als 150 B2B-Kunden, die alle sehr unterschiedliche Anwendungen haben.

Täglich lernen wir von unseren Kunden über neue Einsatzmöglichkeiten unserer Technologie, die wir nie gehabt hätten dachten an uns selbst. Dies ist von unschätzbarem Wert, denn es hilft uns, die Technologie in eine Richtung weiterzuentwickeln, die am Markt benötigt wird, anstatt etwas bereits Entwickeltes auf den Markt zu drängen.

Damit kommen seine eigenen Herausforderungen. Da wir täglich so viele verschiedene Anwendungen von unseren Kunden erhalten, müssen wir uns ständig an jede neue Anwendung anpassen, die als Auftrag eingeht.

Wie würden Sie den aktuellen Stand des 3D-Drucks beschreiben? Und wie sehen Sie die Entwicklung in den nächsten Jahren?

Wir sind am Wendepunkt, an dem AM endlich beginnt, ein tragfähiger Herstellungsprozess zu werden.

Endlich haben wir die Technologien und Workflows sowie Software da draußen, die die Einführung von AM für die Serienproduktion unterstützen können. Verwechseln Sie dies jedoch nicht mit einer sehr hohen Serienproduktion. Ich glaube, wir sind noch nicht da.

Ich glaube, AM hat einen besonderen Stellenwert als Komplementärprozess zu herkömmlichen Methoden und findet seinen eigenen Platz in Bezug auf Produktionsvolumen und Wert.

Beobachten Sie bestimmte Trends?

Absolut. Wir haben beispielsweise festgestellt, dass die Auftragsvolumina steigen. Wir bewegen uns vom einfachen Prototyping und Werkzeugbau hin zur Endteilfertigung.

Auf der Nachfrageseite sehen wir, dass die Produktlebenszyklen kürzer werden und die Produkte immer vielfältiger werden. Dadurch werden weniger Stücke jeder Ausführung hergestellt, was für AM sehr gut ist, denn genau dort kann es einen Mehrwert schaffen. Die Diversifizierung von Produktdesigns und die Verringerung des Serienvolumens von Produkten ist uns also in verschiedenen Branchen aufgefallen.

Spectoplast hat kürzlich 1,4 Millionen CHF als Startkapital erhalten. Was bedeutet diese Investition für Ihr Unternehmen in Zukunft?

Wie bereits erwähnt, bedienen wir bereits mehr als 150 Kunden, und dieser Kundenstamm wächst täglich. Die Investition wird uns helfen, unsere Produktionskapazität zu erhöhen. Wir investieren in zusätzliche Maschinen und Personal, die uns helfen, die größeren und wiederkehrenden Aufträge zu unterstützen.

Andererseits hilft die Investition auch, die Technologie weiterzuentwickeln und eine neue Materialgeneration auf den Markt zu bringen.

Insgesamt treiben wir das Qualitätsniveau unseres Servicebüros auf das Niveau, das mit Spritzgussstandards vergleichbar ist, die unsere Kunden selbstverständlich erwarten.

To Erfahren Sie mehr über Spectroplast, besuchen Sie: spectroplast.com

3d Drucken

- Die Vorteile von Glasbetten für den 3D-Druck

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Die versteckten Vorteile der Reduzierung der Materialkosten für den 3D-Druck

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears