Composite-3D-Druck:eine aufstrebende Technologie mit glänzender Zukunft

Composite-3D-Druck ist eine junge Technologie, die jedoch ein riesiges, weitgehend ungenutztes Potenzial hat.

Laut einem Bericht von SmarTech Analysis wird der 3D-Verbunddruck innerhalb des nächsten Jahrzehnts zu einem Geschäft mit fast 10 Milliarden US-Dollar anwachsen – eine bedeutende Wachstumschance, um es gelinde auszudrücken.

In Im heutigen Artikel werden wir uns mit den Vorteilen des 3D-Verbunddrucks, den auf dem Markt verfügbaren Schlüsseltechnologien und den Anwendungen befassen – um herauszufinden, was das Wachstum dieser aufregenden Branche antreibt.

Was ist ein Verbund?

Verbundwerkstoffe bestehen typischerweise aus einem Kernpolymermaterial und einem Verstärkungsmaterial, wie Schnitt- oder Endlosfasern. Das Verbundmaterial bietet im Vergleich zu unverstärkten Polymeren eine höhere Festigkeit und Steifigkeit. In einigen Fällen kann es sogar Metalle wie Aluminium ersetzen.

Diese verbesserten Materialeigenschaften machen Verbundwerkstoffe zu begehrten Materialien für Werkzeug- und Endanwendungen in einer Reihe von Industrien, wie Luft- und Raumfahrt, Automobilindustrie, Industriegüter plus Öl und Gas.

Welche Vorteile bietet der Composite-3D-Druck?

Die Möglichkeit, die traditionelle Herstellung von Verbundwerkstoffen zu rationalisieren und die Kosten zu senken, ist einer der Schlüsselfaktoren für das Wachstum des 3D-Drucks von Verbundwerkstoffen.

Es gibt zahlreiche Methoden zur Herstellung von Verbundwerkstoffkomponenten, zusätzlich zu 3d Drucken. Die meisten von ihnen haben jedoch eine Reihe von Nachteilen:die Notwendigkeit des manuellen Aufschichtens der Schichten eines Verbundwerkstoffs und die Verwendung von teuren Härtungsgeräten und -werkzeugen wie Formen.

Dies macht den Prozess der traditionellen Verbundstoffherstellung sehr arbeits-, ressourcen- und kapitalintensiv, was bedeutet, dass es schwierig sein kann, ihn auf große Mengen zu skalieren.

3D-Druck, on Andererseits kann der Herstellungsprozess automatisiert werden, da der gesamte Prozess softwaregesteuert ist und nur in der Nachbearbeitungsphase manuelle Eingaben erfordert.

Kontinuierliche vs. gehackte Fasern

Beim 3D-Druck ist es möglich, mit zwei Verstärkungsarten von Fasern zu drucken, gehackte und kontinuierliche. Bei Schnittfasern werden kleine Stränge von weniger als einem Millimeter Länge in das Polymermaterial integriert. Der verwendete Faseranteil und der Basisthermoplast bestimmen die Festigkeit des Endteils.

Bei Endlosfasern werden lange Faserstränge mit einem Thermoplast wie PLA, ABS, Nylon, PETG und PEEK während des Druckprozesses. Mit Endlosfasern 3D-gedruckte Teile sind extrem leicht und dennoch so stabil wie Metall.

In Bezug auf die verwendeten Faserarten ist Kohlefaser eine der beliebtesten, gefolgt von Glasfaser und Kevlar.

Composite-3D-Drucktechnologien auf dem Markt

Im Jahr 2020 bleibt der Markt für den 3D-Verbunddruck noch jung, da nur eine Handvoll Unternehmen Lösungen für den 3D-Verbunddruck anbieten. Die meisten 3D-Drucker, die Verbundwerkstoffe verarbeiten können, basieren auf dem Polymer-Extrusionsverfahren, das als Fused Filament Fabrication (FFF) bekannt ist.

Bei FFF bewegt sich eine Düse über der Bauplattform, extrudiert einen geschmolzenen Kunststofffaden, einen sogenannten Filament, und erzeugt Schicht für Schicht ein Objekt.

Der 3D-Druck von Filamenten mit geschnittenen Fasern ist unkompliziert und erfordert nur eine gehärtete Stahldüse, um abrasiven Fasersträngen standzuhalten. Beim Endlosfaserdruck erfordert das FFF-Verfahren jedoch eine zweite Düse, um einen einzelnen, ununterbrochenen Faserstrang separat abzugeben.

Markforged:ein Pionier des Composite-3D-Drucks

Das Endlosfaser-3D-Druckverfahren wurde erstmals 2014 von Markforged eingeführt, als das Unternehmen den Mark One auf den Markt brachte.

Während der Mark One durch eine neue Generation von 3D-Druckern ersetzt wurde, bleibt die Technologie gleich:Der Drucker ist mit zwei Düsen ausgestattet, eine zum Ablegen von Kunststofffilamenten und die andere zum gleichzeitigen Ablegen von Kohlefasersträngen.

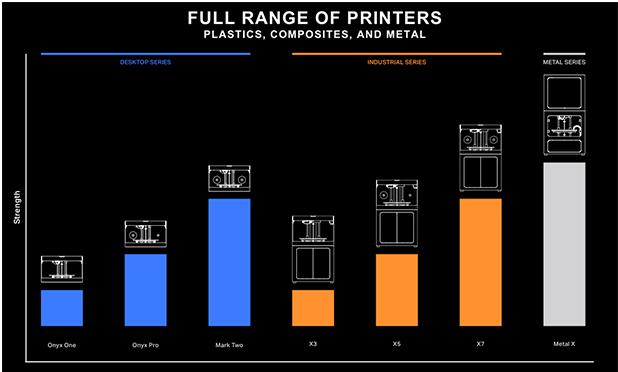

Jetzt, im Jahr 2020, bietet Markforged eine Reihe von Desktop- und industriellen 3D-Druckern für Verbundwerkstoffe mit Hauptanwendungen im funktionalen Prototyping und der Herstellung von Endverbrauchsteilen und Werkzeugen an.

Mikroautomatische Faserplatzierungstechnologie von Desktop Metal

Desktop Metal ist ein weiteres Unternehmen, das die FFF-Technologie zum Drucken von Verbundwerkstoffen entwickelt hat. Für ein Unternehmen, das sich zuvor ausschließlich auf den Metall-3D-Druck konzentrierte, hat Desktop Metal im November 2019 den Faser-3D-Drucker auf den Markt gebracht. Technologie mit FFF zu 3D-Druckteilen, die durch Endlosfasern verbessert werden.

AFP-Technologie ist ein automatisierter Herstellungsprozess für Verbundwerkstoffe. Dabei werden Faserverstärkungen auf typischerweise komplexen Werkzeugformen erhitzt und verdichtet, um Endlosfaserverbundwerkstoffe herzustellen. Desktop Metal hat diesen Prozess auf ein Desktop-Format herunterskaliert und seine neue Technologie Micro Automated Fiber Placement (μAFP) genannt.

Das μAFP funktioniert wie die Technologie von Markforged, verwendet jedoch anstelle von Faserspulen Rollen mit Faserband. Es kann Kohlefaser in Nylon, PEEK und PEKK einbetten, und Nylon kann auch mit Glasfaser integriert werden.

Um kleine Verbundteile herzustellen, verlassen sich die Hersteller immer noch hauptsächlich auf das Handlaminieren. Solche arbeitsintensiven Prozesse erfordern Techniker, teure Werkzeuge und viel Zeit, was die Gesamtkosten der Herstellung eines Teils erhöht.

Durch die Kombination von μAFP mit FFF in seinen neuen Fasersystemen zielt Desktop Metal darauf ab um kleinere Verbundteile einfacher und kostengünstiger herzustellen.

Die Faser kann zur Herstellung von Vorrichtungen und Vorrichtungen, verschiedenen Endverbrauchsteilen sowie allen Komponenten verwendet werden, bei denen der Leichtbau Priorität hat, wie z. B. Rennausrüstung.

Verbundfaser-Coextrusionstechnologie von Anisoprint

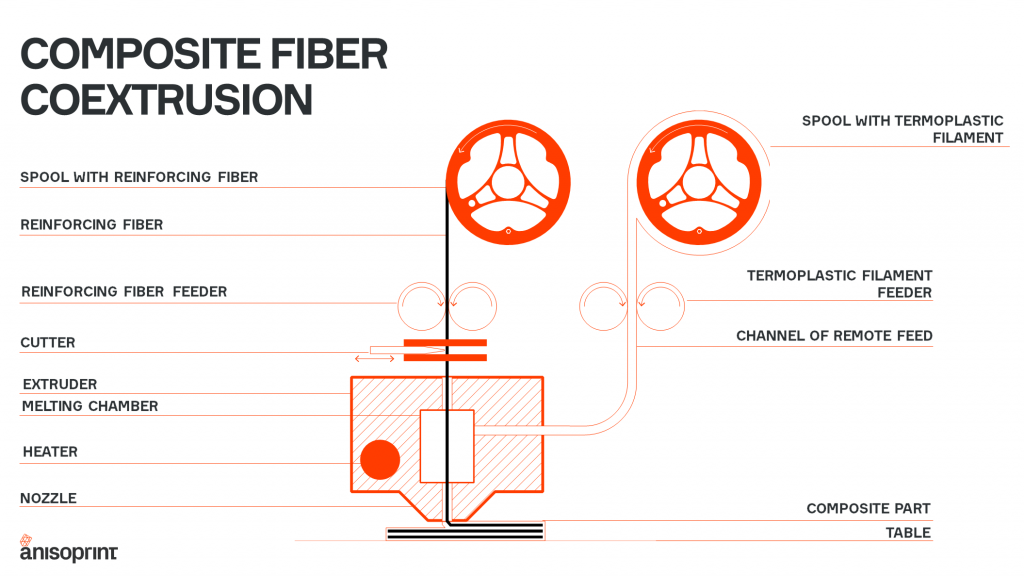

In ähnlicher Weise hat Anisoprint, das russisch-luxemburgische Start-up, ein auf Extrusion basierendes Verfahren entwickelt, das das Unternehmen Composite Fiber Coextrusion (CFC) nennt.

Im Gegensatz zu den Technologien von Markforged und Desktop Metal ermöglicht die CFC-Technologie die Verstärkung von Kunststoff mit endlosen Verbundfasern direkt während des Druckprozesses, nicht in der Druckvorstufe. Dieser Ansatz ermöglicht es Benutzern, jeden beliebigen Kunststoff (PETG, ABS, PC, PLA, Nylon usw.) zu verwenden und die Dichte der Kompositfüllung zu ändern.

Anisoprints erste Maschine war ein Composer 3D-Drucker im Desktop-Format . Vor kurzem stellte das Unternehmen auch die Anisoprint ProM IS 500 vor, die Industriemaschine zum Bedrucken von Hochtemperatur-Thermoplasten mit Endlosfaserverstärkung. Der Anisoprint ProM IS 500 verfügt über bis zu vier austauschbare Druckköpfe zum Bedrucken von Verbundwerkstoffen und reinem Kunststoff. Damit ist es möglich, je nach Ziel des Anwenders unterschiedliche Zonen des Bauteils mit unterschiedlichen Verbundwerkstoffen (z. B. Carbon/Basalt) zu verstärken.

Wenn das System Ende 2020 offiziell auf den Markt kommt, wird es einen weiteren Schritt nach vorne bedeuten, sowohl für den 3D-Verbunddruck als auch für die fortschrittliche Polymerherstellung.

Komposit-3D-Druck und Robotik

Neben dem FFF-3D-Druck haben einige Unternehmen einen Ansatz entwickelt, der Composite-3D-Druck mit Robotik kombiniert. Eine solche Kombination bietet eine größere Flexibilität in Bezug auf die Geometrie, da sich der Roboterarm in mehreren Achsen bewegen kann, und die Möglichkeit, größere Teile zu drucken.

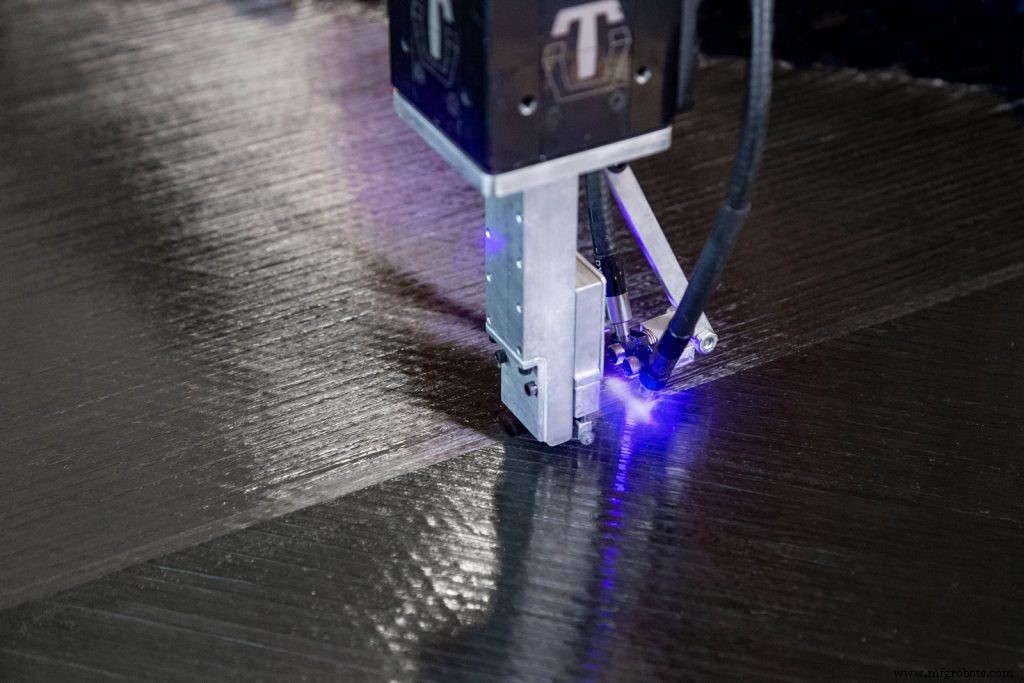

Arevo ist ein solches Unternehmen, das ein laserbasiertes Verfahren entwickelt hat für den 3D-Druck mit Kohlefaser. Der Prozess beinhaltet die Abscheidung von Schichten aus vorimprägniertem Endlos-Kohlefaserfilament, das gleichzeitig mit einem Laser erhitzt wird, bevor eine Walze es auf die Bauoberfläche komprimiert. Der Prozess ähnelt dem Direct Energy Deposition-Verfahren, das typischerweise bei Metall verwendet wird.

Bei Arevos Verfahren wird der Auftragskopf auf einem mehrachsigen Roboterarm montiert, wodurch der 3D-Druck in jeder Ausrichtung möglich ist, die am besten zum Design des Teils passt.

„Wenn man sich den 3D-Druck ansieht, ist der Großteil des 3D-Drucks schichtbasiert, und die Schichten werden in der X- und Y-Ebene abgelegt. Wenn man sich die Eigenschaften von Teilen ansieht, die mit diesem Verfahren hergestellt wurden, neigen sie dazu, in Z-Richtung zu leiden“, sagt Wiener Mondesir, CTO bei Arevo.

Dank der Verwendung eines Roboterarms hat Arevo 'das Z-Stärkeproblem beseitigt, das andere schichtbasierte Technologien plagt, weil [sie] in der Lage sind, [Material] in Z-Richtung abzulegen'.

Darüber hinaus bieten 'Roboter unbegrenzte Bauraumfähigkeiten, da wir unsere Roboter auf der Gantry platzieren können, um Luft- und Raumfahrtteile herzustellen. Gleichzeitig kann derselbe Roboter ein Fahrrad herstellen.“

Arevo hat den letzten Punkt demonstriert, indem es den weltweit ersten 3D-gedruckten Fahrradrahmen aus Verbundwerkstoff entwickelt hat. Mehr zu diesem Fall weiter unten.

Kontinuierliche Verbundwerkstoffe

Ein weiteres Unternehmen, das Composite-3D-Druck und Industrieroboter kombiniert, ist Continuous Composites mit Sitz in den USA. Seine Methode, Continuous Fiber 3D Printing (CF3D) genannt, führt eine Rolle trockener Kohlefasern in einen Druckkopf ein, der an einem siebenachsigen Industrieroboter montiert ist. Im Inneren des Druckkopfs wird die Faser mit einem schnell härtenden Photopolymerharz imprägniert und dann durch den Endeffektor herausgezogen und sofort mit einer leistungsstarken Energiequelle ausgehärtet.

Wie Arevo ermöglicht der siebenachsige Arm die Faser in irgendeiner Weise ausgerichtet sein, um ein in alle Richtungen starkes Teil zu schaffen. Da die Aushärtung des Harzes gleichzeitig mit der Extrusion stattfindet, ermöglicht es interessanterweise, dass der CF3D-Prozess in der Luft ohne Stützen gedruckt wird.

Fortify:Kombinieren von Composite-3D-Druck mit digitaler Lichtverarbeitung

Wie oben besprochen, sind 3D-gedruckte Teile mit gehackter Kohlefaser schwächer als solche, die mit durchgehender Kohlefaser hergestellt wurden. Das in Boston ansässige Start-up Fortify hat jedoch seine Digital Composite Manufacturing (DCM)-Technologie entwickelt, die beweist, dass dies nicht immer der Fall ist.

DCM ist eine neuartige Interpretation der Digital Light Processing (DLP .). ), bei dem ein Projektor verwendet wird, um ein lichtempfindliches Harz in flüssigem Zustand zu härten. Im Fall von DCM wird das verflüssigte Harz mit verstärkenden Additiven, wie z um Fasern in einem flüssigen Medium magnetisch auszurichten. Die Teile, die wir drucken, sind im Wesentlichen die bisher hergestellten Verbundwerkstoffe mit der höchsten Auflösung. Mit der magnetischen Baugruppe sind wir in der Lage, innerhalb jedes Voxels mehrere Eigenschaften wie Festigkeit, Steifigkeit und Wärmeleitfähigkeit in drei Dimensionen zu steuern“, erklärt Fortifys CEO Dr. Joshua Martin in einem Interview mit AMFG.

Ein Bereich, auf den sich Fortify derzeit konzentriert, ist die Entwicklung von Verbundwerkzeugen mit seiner Technologie.

'Wir dringen stark in den [Spritzguss-]Markt vor, weil unsere Werkzeuge in der Lage sind, deutlich mehr Schüsse und Zyklen zu bewältigen als Wettbewerbslösungen.'

Im vergangenen Jahr hat Fortify 10 Millionen US-Dollar eingesammelt a Serie-A-Finanzierung und ging Partnerschaften mit zwei Chemiegiganten ein, Royal DSM und Henkel. Angesichts dieser Meilensteine ist Fortify in einer guten Position, um seine Technologie zur Kommerzialisierung voranzutreiben, die für nächstes Jahr geplant ist.

Unmögliche Objekte

Impossible Objects ist ein weiteres Unternehmen, das im Bereich des Composite-3D-Drucks innovativ ist. Anstatt Extrusion oder Robotik zu verwenden, hat das Unternehmen einen völlig einzigartigen Ansatz entwickelt.

Bei diesem Prozess, der als Composite-Based Additive Manufacturing (CBAM) bezeichnet wird, werden Platten aus Faserverstärkungsmaterial wie Kohlefaser unter einem Tintenstrahldruckkopf hindurchgeführt, der eine flüssige Lösung in der Form dieser Schicht auf das Blatt aufträgt.

Dann wird eine Schicht Polymerpulver auf die Platte aufgetragen. Das Pulver haftet an den Stellen, an denen sich die Flüssigkeit abgesetzt hat. Das überschüssige Pulver wird abgeblasen oder abgesaugt. Dies wird Schicht für Schicht wiederholt, bis das Objekt als Plattenstapel fertig ist.

Dieser Stapel wird dann komprimiert und in einen Ofen gelegt, der das thermoplastische Pulver aufschmilzt, was zu einem faserverstärkten thermoplastischer Verbundwerkstoff.

Durch den Einsatz des Inkjet-Drucks ist das CBAM-Verfahren wesentlich schneller als Extrusionsverfahren und es besteht auch die Möglichkeit, große Teile zu bedrucken. Der neueste 3D-Drucker von Impossible Object, der 2019 auf den Markt gebrachte CBAM-2, kann Teile mit Blättern von 12 x 12 Zoll (ca. 30 cm x 30 cm) in 3D drucken.

Die CBAM-2 kann arbeiten derzeit mit PEEK und Nylon 12 Thermoplasten und Langfasern aus Carbon oder Fiberglas. Weitere Materialien, darunter Nylon 6 und Elastomere, sind in Arbeit.

Komposite 3D-Druckanwendungen

Anwendungen für den 3D-Verbunddruck sind vielfältig, vom Prototypenbau bis hin zu Werkzeugen und der Herstellung von Endverbrauchsteilen.

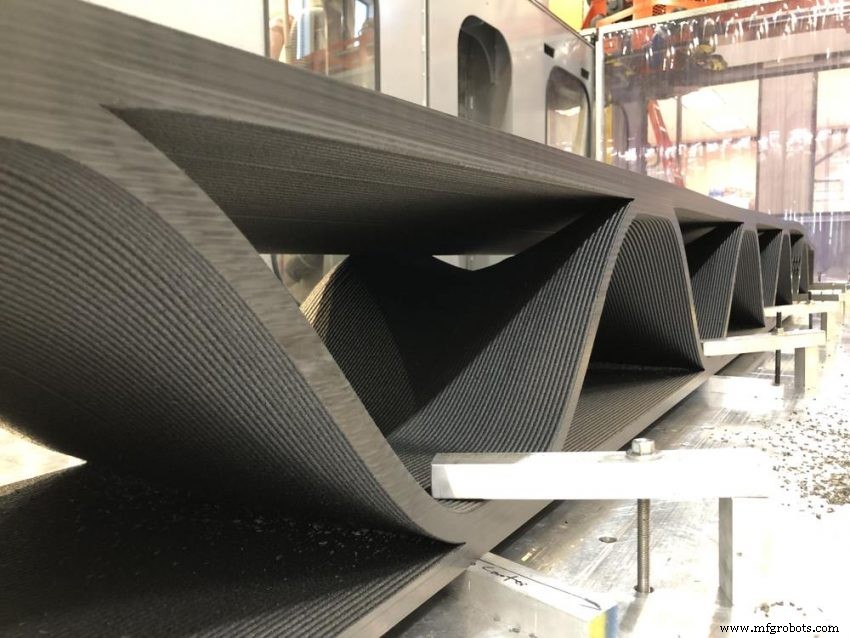

Verwendung von 3D-Verbunddruck für große Klingenwerkzeuge

In der Luft- und Raumfahrtindustrie kann die Herstellung von Werkzeugen ein langer und teurer Prozess sein. Um diese Herausforderungen zu meistern, wandte sich der amerikanische Luft- und Raumfahrthersteller Bell Helicopters an Thermwood, um große Formen für Hubschrauberblätter herzustellen.

Thermwood ist ein in den USA ansässiger Hersteller, der die Large Scale Additive Manufacturing (LSAM)-Technologie entwickelt hat, mit der große Verbundwerkzeuge gedruckt werden können. Eines der einzigartigen Merkmale des LSAM 3D-Druckers von Thermwood ist sein hybrider Ansatz zur Herstellung von Teilen, der additive und subtraktive Technologien kombiniert.

Um zurück zu Bell zu kommen, benötigte das Unternehmen ein großes Verbundwerkzeug mit guter Oberflächengüte, dicht Toleranzen und die Fähigkeit, der Autoklavenverarbeitung standzuhalten – eine Technik, die dazu beiträgt, Verbundteile zu verstärken, die erhöhten Drücken und Temperaturen ausgesetzt sind.

LSAM war aus zwei Hauptgründen ideal für eine solche Anwendung. Zunächst konnte das 6 m lange Werkzeug aus einem kohlenstoffverstärkten Hochleistungs-PESU-Material gefertigt werden, das hohen Drücken und Temperaturen standhält. Zweitens kann ein Teil, da es sich bei LSAM um eine Hybridtechnologie handelt, in 3D gedruckt und veredelt werden, ohne dass eine zweite Maschine erforderlich ist, was den Produktionsprozess weiter beschleunigt.

Diese Vorteile ermöglichten es Thermwood, das Werkzeug in nur wenigen Tagen herzustellen, im Gegensatz zu den Monaten, die bei herkömmlichen Verfahren erforderlich wären.

Dieser Erfolg weist auf die neuen Möglichkeiten hin, die großflächiger Composite-3D-Druck ermöglicht große und technisch komplexe Luft- und Raumfahrtkomponenten.

Wärtsilä 3D druckt Verbund-Hebewerkzeug

Wärtsilä, ein auf Marine- und Energiemärkte spezialisiertes Unternehmen, hat einen X7 3D-Drucker aus Verbundwerkstoff von Markforged zur Herstellung eines Hebewerkzeugs eingesetzt. Das Tool ist eine maßgeschneiderte Hardware, mit der das Team immens schwere Motorteile wie Kolben bewegen kann.

Das Unternehmen bearbeitete solche Werkzeuge früher aus massivem Stahl, fand das Verfahren jedoch zu teuer und entschied sich für den 3D-Druck eines kohlenstofffaserverstärkten Polymerhebewerkzeugs. Das resultierende Werkzeug war 75 Prozent leichter und konnte 960 kg heben. Wärtsilä geht davon aus, dass allein durch die Umstellung auf den 3D-Verbunddruck 100.000 € an Werkzeugen eingespart wurden.

Dieses Beispiel veranschaulicht auch die Möglichkeit, Schwermetalle, die zur Herstellung eines Teils verwendet werden, durch leichtere, aber ebenso feste Verbundwerkstoffe zu ersetzen.

Fahrradrahmen aus Verbundwerkstoff

Fahrradrahmen sind eine der erfolgreichsten Anwendungen des 3D-Composite-Drucks bei der Herstellung von Endverbrauchsteilen. Fahrradrahmen aus Kohlefaser werden immer beliebter, da die Materialeigenschaften gut für den Rahmenbau geeignet sind. Das Material ist stark, langlebig und leicht, was es zu einer begehrten Alternative zu Fahrradrahmen aus Metall macht.

Rahmen aus Kohlefaser haben jedoch zwei große Nachteile:Das Material ist extrem teuer und der Herstellungsprozess ist notorisch arbeitsintensiv.

Arevo meistert diese Herausforderungen mit seinem Roboter 3D-Druckverfahren. Der Ansatz des Unternehmens schafft einen in allen drei Dimensionen einheitlich starken Rahmen. Diese Funktion unterscheidet die Technologie von Arevo vom herkömmlichen Filament-3D-Druck, bei dem 3D-gedruckte Teile beim ersten Drucken dazu neigen, anisotrop zu sein, was bedeutet, dass sie nicht in alle Richtungen gleich stark sind.

Dank dieser Technologie sagt Arevo es kann Kohlefaser-Fahrräder zu wettbewerbsfähigen Kosten von 300 US-Dollar herstellen, verglichen mit ähnlichen traditionell hergestellten Fahrrädern, die eine durchschnittliche Preisspanne zwischen 1.000 US-Dollar und 2.000 US-Dollar haben.

Das Start-up arbeitet bereits mit einigen Fahrrädern zusammen Unternehmen, darunter Franco Bicycles und Pilot.

Da der 3D-Druck von Verbundrädern immer mehr an Bedeutung gewinnt, fügt die Technologie von Arevo dem Fahrradherstellungssektor eine neue Dimension hinzu.

Verbundwerkstoff-3D-Druck:Die Grenzen der Verbundwerkstoffherstellung verschieben

Obwohl es sich um eine junge Technologie handelt, gewinnt der 3D-Verbunddruck immer mehr an Bedeutung in der Fertigungsindustrie. Es bietet einen schnelleren und automatisierteren Ansatz zur Herstellung von Verbundteilen, die seit langem in Handarbeit hergestellt werden.

Der 3D-Verbunddruck hilft dabei, die Materialwahl für bestimmte Anwendungen zu überdenken und ermöglicht es Herstellern, Metall durch haltbaren, billigeren Kunststoff zu ersetzen. Schließlich trägt es dazu bei, den Herstellungsprozess von Verbundteilen kostengünstiger zu gestalten.

Zusammengenommen deuten diese Vorteile darauf hin, dass der 3D-Druck von Verbundwerkstoffen nur wachsen und sich zu einem Standardverfahren im Werkzeugkasten der Verbundwerkstoffhersteller entwickeln wird.

3d Drucken

- Eine Einführung in den 3D-Druck mit Kunststoffen

- ACEO® stellt neue Technologie für den 3D-Druck mit Silikon vor

- 3D-Druck mit Silikon – kommt die Zeit?

- Erste Schritte mit dem Keramik-3D-Druck

- 3D-Druck mit Harzen:Eine Einführung

- Drucken der Sicherung 1 mit der Sicherung 1

- Hochgeschwindigkeits-3D-Druck mit AION500MK3

- Impossible Objects arbeitet mit BASF für den 3D-Verbunddruck zusammen

- Polyjet-3D-Druck:Technologieüberblick

- Carbon-DLS-3D-Druck:Technologieüberblick