3D-Druck in der Automobilindustrie:4 wichtige Trends der digitalen Fertigung

Neue Trends bei autonomen Fahrzeugen, Elektroautos und Mass Customization zwingen Automobilhersteller und Zulieferer zur Anpassung. Um im Zeitalter von Industrie 4.0 relevant zu bleiben, beschleunigen Automobilunternehmen die Einführung von 3D-Drucktechnologien.

Heute wird 3D-Druck oder Additive Manufacturing (AM) in vielen Phasen der Automobilherstellung eingesetzt, vom Prototypenbau über die Werkzeugherstellung bis hin zur Ersatzteil- und Endteilfertigung, damit Autohersteller agil und innovativ bleiben können.

Da der 3D-Druck in der Automobilindustrie immer stärker Fuß fasst, untersuchen wir vier spannende Trends, die die Zukunft der Technologie in der Branche prägen.

1. 3D-Druck wird die Elektrifizierung von Fahrzeugen vorantreiben

Laut einer aktuellen Umfrage von Jabil wollen 48 Prozent der Autohersteller Marktführer bei Elektrofahrzeugen werden. Dieser zunehmende Trend zur Elektrifizierung von Fahrzeugen trägt zum zunehmenden Einsatz von AM in der Automobilindustrie bei.

Da sich die Branche von Verbrennungsmotoren hin zu Elektrofahrzeugen verlagert, nimmt der 3D-Druck als Lösung zu, die die Entwicklung beschleunigen kann und die Art und Weise, wie wir das Design von Autokomponenten betrachten, radikal verändern.

Letzteres ist möglich dank der Leichtbaufähigkeiten neuer Konstruktionswerkzeuge, wie generativer Konstruktion, und der Flexibilität von AM, fortschrittliche Konstruktionen zum Leben zu erwecken.

In einem Interview mit Additive Manufacturing Media sagt Kevin Quinn, General Motors Director of Additive Design and Manufacturing, dass es nur eine Frage der Zeit ist, bis generatives Design und AM zu den wichtigsten Technologien für leichtere Teile werden elektrische Autos.

Aber warum ist Leichtbau so wichtig?

Gewichtsreduzierung ist seit langem ein Ziel bei Fahrzeugen mit Verbrennungsmotoren, um Kraftstoffverbrauch und Emissionen zu senken. Bei Elektrofahrzeugen spielt die Gewichtsreduzierung nach wie vor eine Rolle, um den Energieverbrauch zu senken und damit die Reichweite bei gegebener Batterie zu erhöhen. Aber es gibt noch eine andere Überlegung.

Je schwerer das Fahrzeug, desto mehr Batteriekapazität benötigt es, um die festgelegten Reichweiten- und Leistungsziele zu erreichen. Aber Batterien sind im Vergleich zu anderen Fahrzeugkomponenten schwer, so dass das Hinzufügen von Batteriekapazität dazu neigt, das Fahrzeuggewicht überproportional zu erhöhen.

Es ist ein Teufelskreis, der bedeutet, dass die Gewichtsreduzierung – sowohl das Gesamtgewicht des Fahrzeugs als auch das seiner Komponenten – bei einem EV-Fahrzeug von entscheidender Bedeutung ist.

Ab 2020 sind mehrere EV-Projekte Einsatz von 3D-Druck in Entwicklung und Produktion. Ein Beispiel ist Olli von Local Motors, ein 3D-gedruckter, autonomer elektrischer Shuttle für den Nahverkehr mit niedriger Geschwindigkeit.

Der Shuttle wurde hauptsächlich für den Einsatz in urbanen Zentren in Städten, Unternehmen und Universitäten entwickelt Campus und Krankenhäuser.

Wie hat das Unternehmen dies erreicht?

Local Motors nutzte einige der weltweit größten 3D-Drucker – Big Area Additive Manufacturing (BAAM) von ORNL und Thermwoods Large Scale Additive Manufacturing ( LSAM) Maschinen – zur Herstellung der meisten Olli-Komponenten, einschließlich Dach und Unterbau des Fahrzeugs.

Das autonome Shuttle, das derzeit an 13 Standorten weltweit erprobt wird, ist ein wesentlicher Meilenstein beim Einsatz von 3D-Druck für die EV-Produktion.

Local Motors ist jedoch nicht das einzige Unternehmen, das 3D-gedruckte Elektrofahrzeuge verfolgt. Arcimoto, ein US-amerikanischer Hersteller nachhaltiger Fahrzeuge, produziert Fun Utility Vehicles (FUVs), die leichte 3D-gedruckte Komponenten aufweisen, die in Zusammenarbeit mit XponentialWorks entwickelt wurden.

Die Teile, darunter eine Hinterradschwinge, Achsschenkel , oberer Querlenker und ein Bremspedal, wurden mit dem generativen Designtool von ParaMatters für den 3D-Druck neu konstruiert und erzielten Gewichtseinsparungen zwischen 34 und 49 Prozent.

Mit den bisher überarbeiteten Teilen haben die Unternehmen 120 des Gewichtsreduzierungsziels von 200 Pfund erreicht und planen, das endgültige Ziel in den kommenden Monaten zu erreichen.

Während die EV-Branche ständig daran arbeitet, den 3D-Druck optimal zu nutzen, wird das nächste Jahrzehnt entscheidend sein, um den Einsatz der Technologie für nachhaltige Fahrzeuge zu beschleunigen.

2. Integration von AM in die automobile Serienproduktion

Die Automobilindustrie war einer der ersten Anwender des 3D-Drucks für das Rapid Prototyping. Inzwischen haben Autohersteller die indirekte (z. B. Formen) und direkte Teilefertigung als das ultimative Wertversprechen für AM identifiziert.

Diese Schwerpunktverlagerung zeigt einen spannenden Trend:Automobil- und 3D-Druck-OEMs gehen den Weg zur digitalen Massenproduktion.

Allerdings ist diese Reise nicht ganz einfach. Die Automobilindustrie stellt einzigartige Produktionsanforderungen, darunter hohe Produktivität, geringe Materialkosten und ein hoher Automatisierungsgrad der Produktion.

Gleichzeitig wird die Branche von sich ändernden Nachfragetrends, Lieferkettendynamiken und Vorschriften sowie dem Streben nach Massenanpassung geprägt.

Um den Anforderungen der Automobilteilefertigung muss sich die AM-Industrie schnell weiterentwickeln.

Was wir jedoch in der gesamten Branche zunehmend beobachten, ist die Entwicklung neuer Technologien, die dazu beitragen, größere Teile, höhere Stückzahlen und eine schnellere Produktion zu erreichen.

Dieser Fortschritt wird hauptsächlich durch die Hardware-Entwicklung und die zunehmende Prozessautomatisierung angetrieben. So tritt beispielsweise das Metal Binder Jetting als praktikable Produktionstechnologie aus dem Schatten. Es bietet eine schnellere Druckgeschwindigkeit im Vergleich zu anderen Metall-AM-Verfahren, was insbesondere für Automobilhersteller von Vorteil ist.

Im Hinblick auf die Automatisierung suchen Automobilhersteller nach Möglichkeiten, die Phasen der AM-Workflows zu rationalisieren. Dies beinhaltet beispielsweise die Einbindung von Konstruktionswerkzeugen zur Automatisierung von DfAM (Design for Additive Manufacturing), MES-Software zur Etablierung von Workflow-Steuerung und Rückverfolgbarkeit sowie die Integration von automatisierter Nachbearbeitungshardware.

In der Zwischenzeit steigt die Verfügbarkeit von Endverbrauchermaterialien, die den Anforderungen der Automobilindustrie entsprechen. Materialentwicklungsunternehmen erkennen das Potenzial der Verbindung von 3D-Druck mit der Automobilproduktion und arbeiten daran, UV-stabile, langlebige Kunststoffe und beliebte Automobilmetalle wie Aluminium und Stahl auf den Markt zu bringen.

Angesichts dieser Entwicklungen werden die Einnahmen aus der AM-Automobilproduktion laut diesem SmarTech-Bericht bis zum Ende dieses Jahrzehnts fast 10 Milliarden US-Dollar erreichen.

Während AM auf die Bedürfnisse der Automobilindustrie ausgerichtet ist, nimmt die endgültige Teilefertigung unter Verwendung der Technologie erst langsam Fahrt auf. Die Traktion wird sich in den nächsten fünf bis zehn Jahren beschleunigen, angetrieben sowohl durch technologische Verbesserungen als auch durch neue AM-Anwendungen für die Serienproduktion.

3. Zusammenarbeit treibt AM-Industrialisierung in der Automobilindustrie voran

Unternehmen und Forschungseinrichtungen arbeiten mit Hochdruck daran, den 3D-Druck in industrialisierte, hochautomatisierte Produktionsprozesse für die Automobilherstellung zu übersetzen.

Die verstärkte Zusammenarbeit zeigt sich insbesondere in der Zahl der kürzlich gestarteten Projekte.

Ein solches Projekt ist das im vergangenen Jahr gestartete Projekt Industrialization and Digitalization of Additive Manufacturing (IDAM) aus Deutschland.

Zwölf Projektpartner planen den Aufbau produktionsfähiger AM-Fertigungslinien mindestens 50.000 Bauteile pro Jahr in der Gleichteilefertigung und mehr als 10.000 Einzel- und Ersatzteile unter höchstem Qualitäts- und Kostendruck.

Außerdem sollen die Stückkosten der 3D-gedruckten Metallbauteile mehr betragen als halbiert, so das Projekt.

Koordiniert von der BMW Group läuft das IDAM-Projekt über die nächsten zwei Jahre und trägt dazu bei, den Metall-3D-Druck nachhaltig in der Produktion zu etablieren.

Neben dem Metall-3D-Druck ist die Industrie auch bestrebt, Polymer AM für die Automobilherstellung voranzubringen. In dieser Hinsicht markiert das Projekt POLYLINE den Meilenstein für den Polymer-3D-Druck in der Automobilindustrie.

Das Anfang des Jahres gestartete Projekt POLYLINE zielt darauf ab, bestehende Herausforderungen bei der Integration von AM in Automobilproduktionslinien zu überwinden. Die Projektbeteiligten arbeiten beispielsweise daran, neue Standards zu entwickeln und Lösungen zu schaffen, um die Automatisierung in der Produktion zu erhöhen.

Unter dem Aspekt der horizontalen Integration wird das Projekt daran arbeiten, digitale Datenworkflows zu etablieren, um mehr Effizienz zu erreichen über Produktionsprozesse und Lieferketten hinweg.

Beide Projekte sind in Deutschland angesiedelt, was nicht verwunderlich ist, wenn man bedenkt, dass die deutschen Automobilhersteller bisher am meisten in die Entwicklung von AM für die Endfertigung von Teilen investiert haben.

4. 3D-gedruckte Elektronik für vernetzte Autos

Da die Welt in eine neue Ära vernetzter Fahrzeuge eintritt, nimmt die Zahl der elektronischen Geräte wie Sensoren und Antennen im Fahrzeug zu. Mit dieser Zunahme geht ein größerer Bedarf einher, kleinere, komplexere Elektronik zu entwerfen und zu produzieren.

Der 3D-Druck für die Elektronik eröffnet neue Möglichkeiten zur Herstellung intelligenter Komponenten, um Fahrzeuge zu vernetzen und Fahrzeugdaten zu sammeln.

Nehmen wir als Beispiel Sensoren. Damit Fahrzeuge Umwelt- und Fahrzeugleistungsdaten sammeln können, benötigen Sie Sensoren mit drahtlosen Fähigkeiten, angepassten Formfaktoren und sogar nicht-planaren Geometrien.

Traditionell werden solche Sensoren getrennt vom Fahrzeug hergestellt und müssen zuerst montiert und dann an den Hersteller geliefert werden, um schließlich in ein Bauteil eingebaut zu werden.

Die Fortschritte bei AM-Systemen für die Elektronik eröffnen die Möglichkeit, diese Sensoren direkt in mechanische Komponenten und die Struktur von Fahrzeugen einzubetten. Dieser Ansatz kann zu einer höheren Zuverlässigkeit und längeren Lebensdauer im Vergleich zu herkömmlich montierten Sensoren führen.

Darüber hinaus kann der elektronische 3D-Druck die Kosten und die Entwicklungszeit für die Herstellung dieser Sensoren reduzieren.

Unterschiedlich Tasten in einem Auto könnten eine Anwendung sein, um von 3D-gedruckten Sensoren zu profitieren. Forscher des Instituts für Systeme und Robotik in Portugal entwickeln Ansätze, um physische Tasten durch 3D-gedruckte Berührungssensoren zu ersetzen.

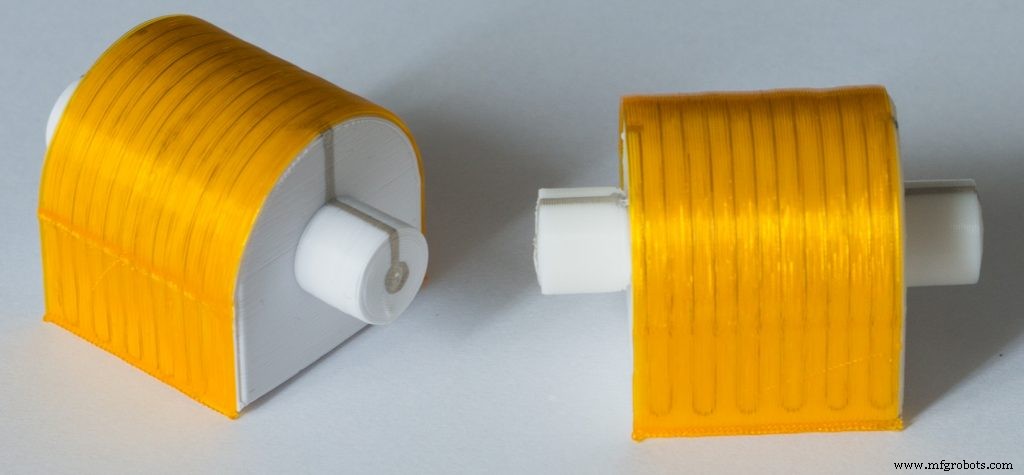

Neotech AMT GmbH, ein Entwickler von 3D-Druck-Elektronikhardware, sieht eine weitere potenzielle Anwendung der 3D-gedruckten Elektronik, nämlich Heizmuster für den Autoinnenraum. Der 3D-Druck von Heizmustern kann ihr Gewicht, die Anzahl der Teile und die manuellen Montageschritte reduzieren.

Trotz aller Vorteile werden 3D-gedruckte elektronische Komponenten für Autos noch einige Zeit auf sich warten lassen. Aber da viele Autohersteller den 3D-Druck für Autoteile aus Metall und Kunststoff einsetzen, wird der 3D-Druck mit Sicherheit für leichtere, komplexere elektronische Komponenten folgen.

3D-Druck in der Automobilindustrie:Am Rande des Wandels

Da Autos intelligenter und autonomer werden, stehen Autohersteller und Zulieferer an der Schwelle zu revolutionären Veränderungen. Diese Veränderungen befeuern auch den zunehmenden Einsatz des 3D-Drucks in der Automobilindustrie.

3D-Druck hilft Unternehmen, flexibler in der Produktion zu werden und bessere Autokomponenten zu entwickeln, die mit herkömmlichen Verfahren nicht möglich wären.

Die Einbindung von 3D-Drucktechnologien in die Automobilproduktion ist ebenfalls zu einem eigenen Trend geworden. Automobilhersteller gehen strategische Partnerschaften mit AM-Unternehmen ein und initiieren Kooperationsprojekte, um AM zu industrialisieren.

Obwohl die Ergebnisse dieser Bemühungen noch nicht nachgewiesen werden müssen, signalisieren ihr Umfang und ihre Vision, dass die Zukunft des 3D-Drucks in der Automobilindustrie rosig sein wird.

3d Drucken

- Der Wert der additiven Fertigung in der Automobilindustrie

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Ist die Bauindustrie bereit für den 3D-Druck? (Update 2020)

- Automobil am Rande

- CNC-Bearbeitung in der Automobilindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert

- Digitale Transformation und IoT in der Automobilindustrie

- Digitale Fertigung:Die Industrie von morgen

- Anwendung des 3D-Drucks in der Automobilindustrie

- Was ist die Druckindustrie?