Pflanzenintelligenz … und Bier!

Es ist ein (nicht so) gut gehütetes Geheimnis, dass wir bei Sure Controls einen selbstgebauten Bierautomaten haben. Der Bierautomat ist immer das Highlight jeder Werksbesichtigung, die wir unseren Kunden geben. Ich dachte, es könnte auch eine sehr coole Möglichkeit sein, einige unserer Plant Intelligence-Fähigkeiten zu demonstrieren! Vor ein paar Wochen hat unser ansässiger Braumeister Josh ein paar Chargen gebraut. Während er das Bier braute, schlossen wir unseren hauseigenen Historian an, den wir für interne Tests von Kundenprojekten verwenden, und nutzten ihn zum Sammeln von Daten. Was ich durch diesen Artikel zu demonstrieren hoffe, ist, wie wir uns mit dem Prozess verbinden können, um die Daten zu übermitteln, und dann, sobald die Daten erfasst sind, welche Methoden wir verwenden können, um die Daten anzuzeigen.

Teil 1 – Erhebung der Daten

In meinem früheren Blog „Demystifying Data Collection“ habe ich mich ausführlich mit Standards und Protokollen befasst. Ich werde hier nicht so sehr ins Detail gehen, aber diese Übung ist ein gutes Beispiel dafür, wie wir an Projekte herangehen, die wir für unsere Kunden durchführen. Zuerst habe ich mich mit Josh, unserem Braumeister, zusammengesetzt, um festzustellen, welche kritischen Punkte an Informationen wir sammeln müssen. Grundsätzlich besteht der Brauprozess aus drei Schritten, dem Maischen, Kochen und Brechen. Das kritische Element, das während dieser Schritte überwacht werden muss, ist die Temperatur. Wir brauchten auch eine Möglichkeit, unserem Datenerfassungssystem mitzuteilen, in welchem Schritt des Prozesses wir uns befanden.

Um Temperaturdaten zu erfassen, analysierten wir die Biermaschine und stellten fest, dass es Temperaturregler gab, die verkabelt waren, um die Heizungen für die Kochgefäße zu steuern dabei verwendet. Glücklicherweise sind diese Controller kommunikationsfähig, sodass nur noch der Standard und die erforderlichen Protokolle ermittelt werden mussten. Diese speziellen Steuerungen verwenden Modbus als ihr Kommunikationsprotokoll. Das ist großartig, da Modbus sehr verbreitet und leicht zu kommunizieren ist. Eine Herausforderung, die wir hatten, war, dass die Controller selbst nur eine serielle Verbindung für die Kommunikation verwendeten und unser Historian-Server weit entfernt war. Um dies zu lösen, haben wir ein Seriell-zu-TCP/IP-Gateway-Gerät verwendet. Dadurch konnte unser Historian-Server Modbus TCP verwenden, um direkt mit den Steuerungen zu kommunizieren und die von uns benötigten Temperaturdaten zu sammeln. Als nächstes zur Lösung der Prozessschrittfrage.

Um zu erfassen, in welchem Schritt des Prozesses wir uns befinden, haben wir uns entschieden, eine kleine SPS und ein HMI zu verwenden. Glücklicherweise hatten wir eine kleine SPS, die wir für Anwendungstests verwenden, und eine HMI, die wir für Verkaufsdemos verwenden. Wir haben die SPS mit einem Register programmiert, das Textdaten enthielt. Wir haben dann das HMI mit einigen einfachen Tasten programmiert, damit unser Braumeister Josh auswählen kann, in welchem Schritt des Brauprozesses er sich befindet. Durch Drücken der Taste „Mash“ zum Beispiel würde das HMI dann den Wert „Mash“ in das programmierte Register schreiben in der SPS. Die SPS wurde mit dem Ethernet-Netzwerk verbunden, und Historian konnte dann das Register lesen und den Prozessschritt direkt protokollieren. Dies hilft später beim Betrachten der Daten, um ihnen einen Kontext zu geben.

Teil 2 – Wir haben Daten – was nun?

Sobald die Biercharge gebraut war, verwendeten wir die von der SPS protokollierten Prozessschritte als unsere Flags zum Abrufen der Daten. Indem wir feststellten, wann sich die Prozessschritte ändern, konnten wir die Start- und Endpunkte für jeden Schritt des Prozesses erfassen. Wir haben dann jeden Schritt des Prozesses in einer Trendansicht dargestellt:

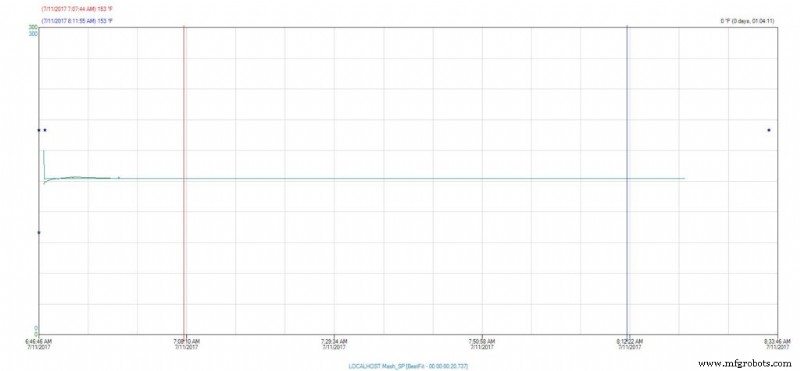

The Mash

Hier können wir sehen, dass unsere Temperatur während der Maischephase des Brauprozesses stabil blieb 153° Fahrenheit.

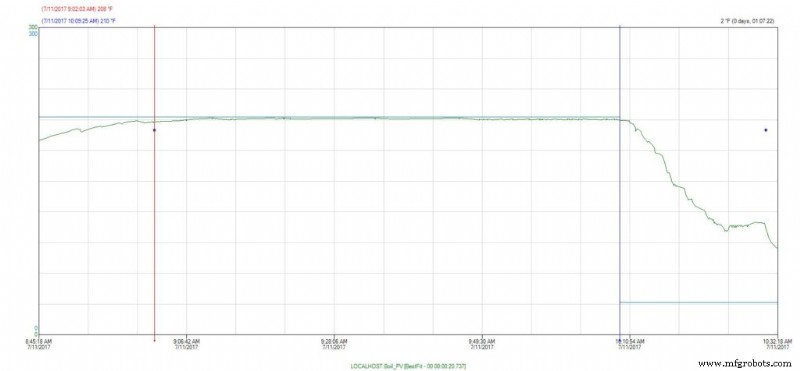

The Boil

Das Gleiche gilt für die Kochphase, unsere Temperatur bleibt konstant bei 210° Fahrenheit .

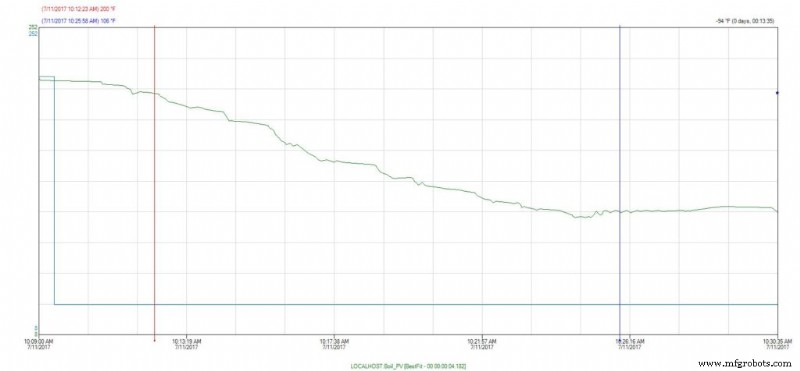

Die Pause

Dieser Schritt gilt als entscheidend für die Brauphase, da es wichtig ist, die Würze ( so wird die Flüssigkeit während des Brauvorgangs genannt – es ist noch kein Bier) bis zu einer Temperatur, bei der die Hefe gefahrlos angesetzt werden kann. Wir können hier anhand unseres Trends sehen, dass es ungefähr 13 Minuten dauerte, um die Würze von 200° auf 100° Fahrenheit zu bringen. Alles in allem scheint unser Braumeister mit dieser speziellen Charge Bier hervorragende Arbeit geleistet zu haben.

Lassen Sie uns ein wenig mehr über die Daten sprechen. Wir haben Trends für unsere anfängliche Analyse verwendet. Durch die visuelle Darstellung der Daten auf diese Weise können wir schnell alle Anomalien erkennen, die während des Prozesses aufgetreten sein könnten. Wenn wir zum Beispiel während der Kochphase für kurze Zeit einen plötzlichen Temperaturabfall sehen, würden wir anfangen zu fragen, was passiert ist? Hat eine Sicherung geplatzt, was zu einem tatsächlichen Temperaturverlust geführt hat und somit die Charge in Gefahr gebracht hat? Oder hat sich ein Sensor gelöst und die Daten sind daher verzerrt, aber nach dem Wiederanbringen konnten wir sehen, dass die Temperatur konstant blieb, sodass die Charge wahrscheinlich in Ordnung ist? Diese Art der Analyse kann sehr nützlich sein, um festzustellen, was schief gelaufen ist, beispielsweise wenn etwas Qualitätstests nicht bestanden hat.

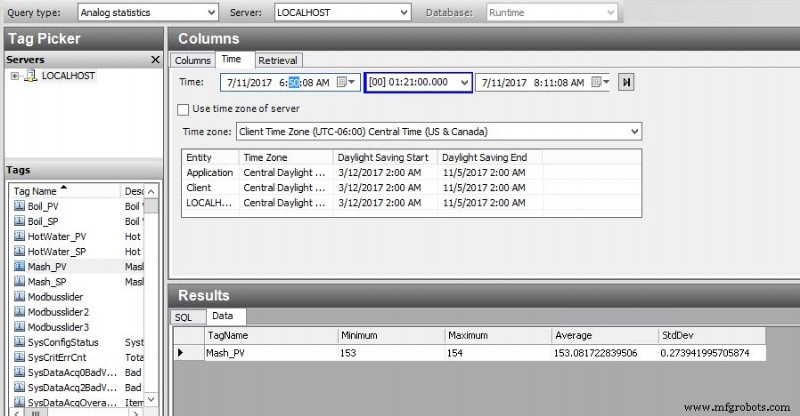

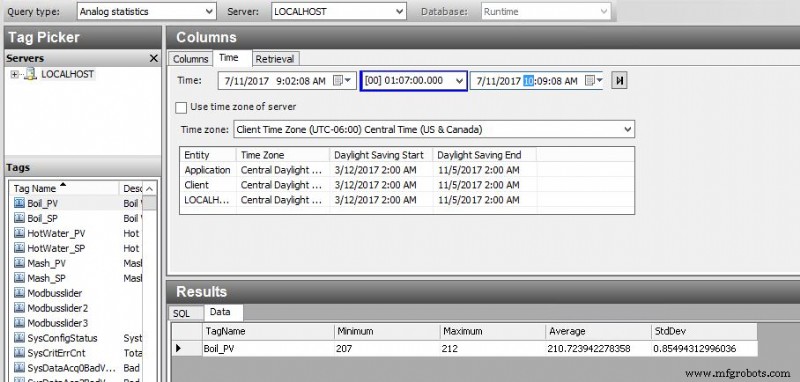

Was ist also, wenn wir nur eine einfache Zusammenfassung dessen wünschen, was während der Charge passiert ist? Mit dem Abfragetool unseres Historian-Clients kann ich eine einfache Zusammenfassung wie diese erstellen:

Dies ist eine sehr einfache statistische Analyse der Temperatur unserer Würze während der Maischephase. Ich zog Min, Max, Durchschnitt und Standardabweichung. Dies gibt uns einen großartigen einzeiligen Überblick über das, was passiert ist. Ich kann sehen, dass die Temperatur innerhalb eines Grads des Sollwerts blieb und für die Dauer der Zeit fast genau am Sollwert lag.

Ich kann sehen, dass es während unseres Kochvorgangs eine etwas größere Variation gibt, aber immer noch gut innerhalb akzeptable Parameter.

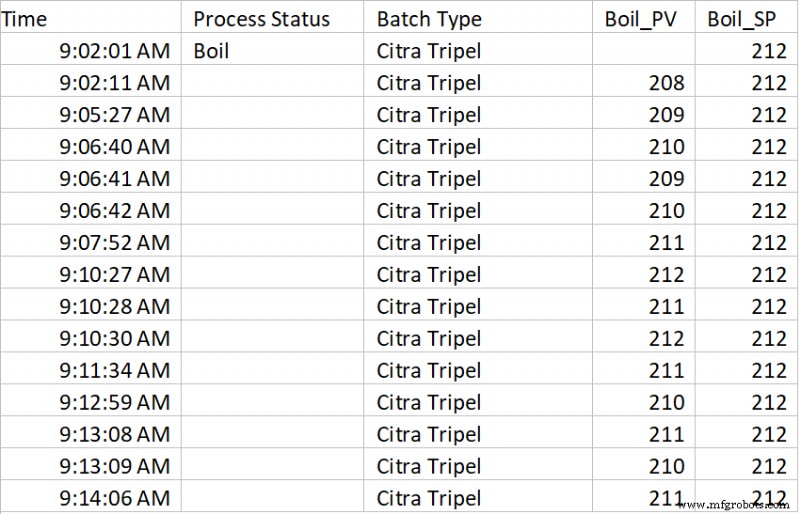

Zu guter Letzt, wenn ich wirklich tief in die Daten eintauchen möchte, kann ich sie einfach in Excel exportieren, ein vertrautes Tool, und ich kann die Rohdaten direkt anzeigen, meine eigenen Diagramme und Berichte erstellen für zusätzliche Analysen:

Einige zusätzliche „Tipps und Tricks“ für die Datenerfassung. Wenn wir eine echte Brauerei wären, wäre es eine sehr gute Idee, dieser Charge eine Chargennummer zuzuweisen und diesen Wert auch im Historian zu protokollieren. Wenn ich dann das nächste Mal die Biersorte „Citra Tripel“ braute, konnte ich zurückgehen und meine letzte Charge mit der vorherigen Charge vergleichen. Wenn mein Bierverkoster etwas Außergewöhnliches an einer bestimmten Charge feststellt, können wir dann analysieren, was passiert ist, und dann unser Rezept aktualisieren, um diese Verbesserung in zukünftigen Chargen zu replizieren, oder einfach vergleichen, wie wir es gemacht haben. Außerdem können wir mit dem Trend-Tool Daten aus beiden Chargen gleichzeitig abrufen, indem wir die Funktion „Zeitversatz“ verwenden, was einen schönen detaillierten visuellen Vergleich ermöglicht, indem wir beide Chargen innerhalb desselben Trends überlagern.

Ich hoffe, Ihnen hat dieser Artikel gefallen. Dies kratzt wirklich nur an der Oberfläche dessen, was die automatisierte Datenerfassung zur Prozessverbesserung leisten kann. In einem zukünftigen Artikel werde ich weitere Techniken zum Erfassen von Ausfallzeitdaten und Analysieren von Ursachen erörtern. Darüber hinaus werde ich darüber sprechen, wie wir das Datenerfassungssystem nutzen können, um unser Prozessteam zu benachrichtigen, wenn ein Ereignis eintritt, anstatt zu analysieren, was „im Nachhinein“ passiert ist.

Automatisierungssteuerung System

- Bier

- Einführung zuverlässiger Pflanzen

- Jahrestage und Auszeichnungen

- Drew Troyer:Gesamteffektivität der Ausrüstung

- ATS feiert 25-jähriges Bestehen von Anlagenwartungsdiensten

- Wir gehen „Inside-Out“ bei FORWARD IV

- Was ist Anlagenwartung?

- GE Digital:eine fortlaufende Reise der digitalen Transformation

- Abzeichen bei PwC

- Fertigung unterstützt durch Epson-Roboter