Bier

Hintergrund

Die allgemein als "Bier" bezeichnete Getränkefamilie wird seit Jahrhunderten gebraut. Biere werden durch die Hefegärung von gemälzten Getreidekörnern gewonnen, denen Hopfen und Wasser zugesetzt wurden. Das Brauen hat sich von einem Bauernhandwerk zu einer modernen Industrie entwickelt, in der große Brauereien ihre Biere weltweit exportieren. Auf Pro-Kopf-Basis konsumieren die Deutschen mit etwa 40 Gallonen (151 1) pro Person und Jahr das meiste Bier. Biertrinker in den USA stehen weltweit an vierzehnter Stelle, wobei amerikanische Brauereien etwa 156.900 Millionen Barrel Bier pro Jahr produzieren. Jedes Barrel entspricht 117 Litern oder etwa 31 Gallonen.

Die wahre Herkunft des Bieres kann nur vermutet werden. Frühe Brauversuche fanden um 7000

Das Bierbrauen war in Europa bereits eine blühende Industrie, als die Vereinigten Staaten 1776 ihre Unabhängigkeit erklärten. Europäische Einwanderer brachten ihre Braukünste nach Amerika und gründeten eine florierende Bierindustrie. Einige technologische Fortschritte – zum Beispiel der Hefeseparator – machten die Massenproduktion von Bier möglich. Flaschenbier wurde 1875 von der Joseph Schlitz Brewing Company in Milwaukee, Wisconsin, einer Stadt, die für ihre Brauereien berühmt ist, eingeführt. Dosenbier kam erstmals in den 1930er Jahren auf den Markt. Der amerikanische Biermarkt wird heute von mehreren großen Unternehmen wie Miller und Anheuser Busch dominiert, obwohl Mikrobrauereien und Brew-Pubs, die ihre eigenen Marken herstellen, immer beliebter werden.

Rohstoffe

Bier benötigt zum Brauen diese Zutaten:richtig zubereitetes Getreide (meist Gerste und Mais oder Reis), Hopfen (wissenschaftlicher Name Humulus lupulus), reines Wasser und Bierhefe. Jede Zutat kann Geschmack, Farbe, Kohlensäure, Alkoholgehalt und andere subtile Veränderungen im Bier beeinflussen. Getreide wird sorgfältig gelagert und behandelt, um höchste Qualität zu fördern. Hopfen ist eine Form des mehrjährigen Kulturhanfs, und die nützlichen Teile der Rebe, die klebrigen Zapfen, entwickeln sich aus der Blüte. Ungefähr 35 Pfund (16 kg) Gerstenmalz und 15 Pfund (7 kg) Getreide werden verwendet, um jedes 31-Gallonen-Fass Bier herzustellen. Große Mengen an reinem Wasser sind nicht nur als Zutat, sondern auch für die Sauberkeit der Brauanlage von großer Bedeutung. In Bier kann kalk- oder eisenreiches Wasser den Fermentationsprozess stören und das Endprodukt verfärben. Hefen sind Pilze, das sind Mikroorganismen, die Zucker durch Fermentation zu Alkohol reduzieren. Einige Bierhefearten sind streng gehütete Betriebsgeheimnisse.

Außerhalb des Bieres selbst erfordert der Prozess auch verschiedene Säuren und Reinigungschemikalien, um die Brauanlage zu warten und zu sterilisieren. Das Endprodukt erfordert auch eine Verpackung, die Kartonprodukte für Schachteln, Aluminium für Dosen, Glas für Flaschen und Edelstahl für Fässer und andere kommerzielle Zapfanlagen umfasst. Die meisten Braugeräte sind aus Edelstahl, mit Ausnahme der Braukessel, die aus Kupfer sind.

Der Brauprozess

Mälzen

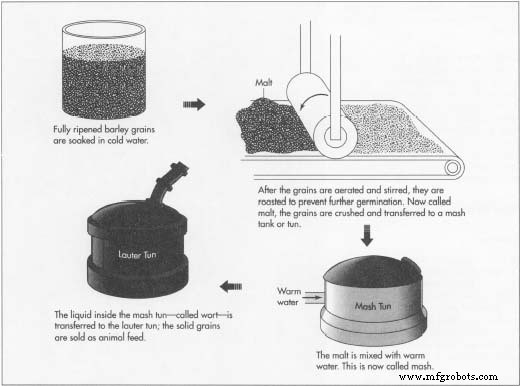

- 1 Vollreife Gerstenkörner werden „eingeweicht“ oder in kaltem Wasser eingeweicht, bis sie vollständig gesättigt sind. Das Wasser wird einmal täglich gewechselt und nach 45-72 Stunden werden die Körner in flache Tanks gegeben. Das Getreide wird belüftet und gerührt, wodurch es keimt und Enzyme wie Malzdiastase freigesetzt werden. Malzdiastase wandelt die im Getreide enthaltene Stärke in Zucker zur Gärung um. Sobald die Keimung ausreichend abgeschlossen ist, in der Regel sechs Tage, wird das Getreide geröstet, um den Keimprozess zu stoppen. Der genaue Punkt, an dem die Röstung beginnt und endet, beeinflusst den Geschmack und die Farbe des Bieres. Das Produkt wird an dieser Stelle als Malz bezeichnet.

Die automatischen Konservenmaschinen lassen die Arbeiter in dieser Konservenfabrik der 1970er Jahre in den Schatten stellen. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Die automatischen Konservenmaschinen lassen die Arbeiter in dieser Konservenfabrik der 1970er Jahre in den Schatten stellen. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Während Hobbybrauer nach Belieben Rezepte austauschen, werden die kommerziellen Rezepte für Bier als Staatsgeheimnis streng gehütet. Bis in die letzten Jahrzehnte war die Herstellung von Bier wie Wein eine wunderbare Kombination aus Kunst, Wissenschaft und Glück. Das Herzstück des Prozesses war der Braumeister, ein traditioneller Handwerker, der in den Laborkittel eines Wissenschaftlers gehüllt und das Klemmbrett eines Produktionsingenieurs trug. Im 20. Jahrhundert haben sich Unternehmensbrauereien zu einer faszinierenden Kombination aus Fließproduktion im Brauprozess und automatisierter Konservenherstellung, Abfüllung und Lagerhaltung entwickelt.

Im 19. Jahrhundert florierte die Brauindustrie, als zahlreiche Braumeister auf ihr europäisches Erbe zurückgriffen und als Chemiker, Biologen, Ingenieure, Erfinder und Verkäufer fungierten. Die Kombination aus lokalen Zutaten, Wasserqualität und den Traditionen und Fähigkeiten des Braumeisters bedeutete, dass viele Regionen, sogar Orte, ihre eigenen Marken haben konnten. Vor mechanischer Kühlung, Pasteurisierung und schnellen Transportmöglichkeiten war ein nationaler Vertrieb natürlich unmöglich. Ein Ergebnis davon war, dass die Vereinigten Staaten seit jeher eine große Vielfalt an regionalen Bieren genießen. Im Jahr 1867 gab es in jedem Staat und Territorium Brauereien, eine erstaunliche Gesamtzahl von 3.700; 1934 waren noch über 800 in Betrieb; 1994 waren es etwa 500. Nach der Prohibition und mit der Entwicklung von Stahldosen für Bier im Jahr 1935 verlagerten Brauereien ihren Fokus weg vom primären Interesse an Bars und hin zum Eigenverbrauch.

Trotz der scheinbaren Verbreitung nationaler Marken der Mega-Brauereien, die von ihren riesigen Werbebudgets unterstützt werden, wird diese Tradition von Hunderten von lokalen Marken fortgesetzt. In den letzten Jahren wurde es sogar durch die Verbreitung sogenannter „Mikrobrauereien“ ergänzt, die die Brauausrüstung oft als Teil der Dekoration eines Trinklokals ausstellen und ihre Produkte hauptsächlich vor Ort vertreiben.

William S. Pretzer

Zubereitung der Maische

- 2 Das Malz wird mit Eisenwalzen zerkleinert und in den Maischetank (oder "Tun") überführt. Dieser Tank ist ein großer Kupfer- oder Edelstahlbehälter, der das Malz mit warmem Wasser mischt, bis es eine breiartige Konsistenz hat. Diese Mischung wird Maische genannt. Nach dem Mischen mit ähnlich zubereiteten Getreidekörnern wird die Temperatur der Maische schrittweise von 100-170 °F (38-77 °C) erhöht, damit die Enzyme reagieren. Die Enzyme bauen die Stärke im Getreide ab und wandeln sie in Einfachzucker um. Später wandelt die Hefe den Zucker in Alkohol um. Sobald die Maische fertig ist, kann sie ungestört sitzen, damit die Feststoffe auf den Boden des Tanks absinken können.

Bier benötigt diese Zutaten zum richtigen Brauen:zubereitetes Getreide (normalerweise Gerste und Mais oder Reis), Hopfen, pur Wasser und Bierhefe. Jede Zutat kann Geschmack, Farbe, Kohlensäure, Alkoholgehalt und andere subtile Veränderungen im Bier beeinflussen.

Bier benötigt diese Zutaten zum richtigen Brauen:zubereitetes Getreide (normalerweise Gerste und Mais oder Reis), Hopfen, pur Wasser und Bierhefe. Jede Zutat kann Geschmack, Farbe, Kohlensäure, Alkoholgehalt und andere subtile Veränderungen im Bier beeinflussen.

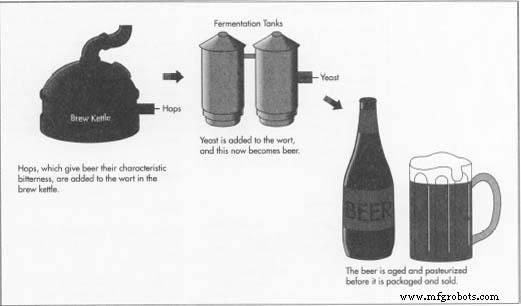

Würze brauen

- 3 Die in der Maische enthaltene Flüssigkeit wird in einen anderen Tank, den sogenannten Läuterbottich, umgefüllt. Dies wird erreicht, indem die Flüssigkeit durch die untere Schicht der Maischefeststoffe herausgezogen wird, die als Filter fungiert. Heißes Wasser wird oben in den Maischetank gegeben, um die verbleibende Flüssigkeit, die jetzt Würze genannt wird, aus der Maische zu spülen. Die festen Reste des Getreides werden getrocknet und von der Brauerei als Tierfutter verkauft. Die Würze gelangt weiter in die Sudkessel, wo sie zur Sterilisation abgekocht und der sorgfältig aufbereitete Hopfen zugegeben wird. Die Zugabe des Hopfens ist wichtig, da er zur Bitterkeit des Bieres beiträgt. Die Braukessel sind dabei die beeindruckendste Ausrüstung. Sie glänzen aus Kupfer, können einen Durchmesser von 7-12 Fuß (2-3,6 m) und eine Höhe von zwei Stockwerken haben. Dampf liefert normalerweise die Heizenergie für die Brühkessel. Nach dem Brauen wird die fertige Würze erneut gefiltert und in die Gärtanks gepumpt.

Fermentieren

- 4 In den Gärtanks muss die Atmosphäre sorgfältig kontrolliert werden, um zu verhindern, dass irgendwelche "Rouge"-Bakterien die Hefe stören. Sorgfältig gepflegte Hefe (ungefähr ein Pfund pro Barrel Würze) wird der Würze zugesetzt und die Temperatur der Mischung wird langsam über einen Zeitraum von Tagen auf zwischen 50 °F und 60 °F (10-15 °C) gesenkt. In diesem Temperaturbereich wächst die Hefe, verzehrt den Zucker in der Würze und es bilden sich Kohlensäureblasen. Aus der Würze ist jetzt Bier geworden. Das neue Bier wird gefiltert und noch einmal in die Reifefässer gefüllt, wo die Temperatur für 2–24 Wochen auf 33 °F (°C) kontrolliert wird. Die kürzere Lagerzeit ergibt ein helles Lagerbier, während die europäischen Lagerbier (genannt

Pilsner) werden länger gereift, um den Alkoholgehalt zu erhöhen.

Pilsner) werden länger gereift, um den Alkoholgehalt zu erhöhen.

Pasteurisieren

- 5 Nach dem Altern kann das Bier pasteurisiert werden, um die verbleibende Hefe abzutöten und die weitere Alkoholproduktion zu verhindern. Dies wird erreicht, indem das Bier auf über 57 °C erhitzt wird. Dieses nach Louis Pasteur benannte Verfahren ist weithin bekannt für die Konservierung von Milch. Interessanterweise hat Pasteur dieses Verfahren ursprünglich in den 1860er Jahren zur Konservierung von Bier entwickelt. Die Pasteurisierung wird jedoch bei der Herstellung von echten Fassbieren nicht verwendet. Diese Biere werden auch als "Eis"-Biere bezeichnet, da sie gekühlt aufbewahrt werden müssen, um ihren Geschmack zu bewahren und die verbleibende Hefeaktivität zu verlangsamen. Viele halten die Fassbiere sowohl im Aroma als auch im Geschmack für am besten.

Verpackung

- 6 Ob in Dosen, Flaschen oder Fässern verpackt, im Abfüllbereich wird das Bier immer schonend durch das Rohrlabyrinth geführt. Dadurch soll die natürliche Kohlensäure erhalten bleiben. Bei der Abfüllung wird zusätzliches Kohlensäuregas aus den Gärkesseln verwendet, um das Aroma des Bieres zu verbessern. Hochgeschwindigkeits-Verpackungslinien können täglich Tausende von Kisten Bier verarbeiten, und mit moderner computergestützter Steuerung kann der Bestand im gesamten Vertriebsnetz verfolgt werden. Das meiste Bier wird von lokalen Händlern geliefert, die Einkaufsverträge mit den großen Brauereien haben.

Das meiste Bier ist in den folgenden Packungsgrößen erhältlich:"Pony"-Dosen und -Flaschen mit etwa 8 Flüssigunzen, Standard-12-Unzen-Dosen und -Flaschen, 16- und 32-Unzen-Jumbo-Dosen, 40-Unzen "Picknick"-Flaschen, 8 Gallonen "Pony" -Fässer und das Standard-16-Gallonen-Bierfass. Andere Neuheiten- und Partypakete sind ebenfalls erhältlich. Dosen und Flaschen werden in 6, 8, 12 oder 24 Stück in Kartons oder Kartons verpackt. Die meisten Staaten verlangen an der Verkaufsstelle ein Pfand, um die Rückgabe der Flaschen und Dosen zu fördern.

Wenn Bier aus dem Fass gezapft wird, wird eine Druckvorrichtung, die als "Zapfer" bezeichnet wird, verwendet, um einen leichten Druck von Kohlendioxid (normalerweise 2-6 PSI) auf den Zapfkopf zur Ausgabe auszuüben.

Nebenprodukte/Abfälle

Beim Bierbrauen fallen mehrere Nebenprodukte an, die von anderen Industrien verwendet werden können. Beim Mälzen der Gerste bilden sich am Korn Wurzelwurzeln, die abtropfen. Diese können gesammelt und für Tierfutter verwendet werden. Auch der aus der fertigen Würze herausgefilterte Hopfen kann aufgefangen und als Dünger wiederverwendet werden. Die Resthefe aus dem Brauprozess ist eine reiche Quelle an B-Vitaminen. Es kann von Pharmaunternehmen zur Herstellung von Vitaminen oder Medikamenten verwendet oder als Lebensmittelzusatzstoff verwendet werden. Gebrauchte Bierdosen und Bierflaschen werden routinemäßig recycelt.

Die Zukunft

In jüngster Zeit hat die Besorgnis unter Bürgergruppen über den übermäßigen Konsum alkoholischer Getränke durch einige Personen eine zusätzliche staatliche Regulierung von Bier veranlasst. Den Etiketten wurden neue Warnhinweise hinzugefügt, die vor Fahrstörungen, Gefahren für schwangere Frauen und anderen gesundheitlichen Beschwerden im Zusammenhang mit Alkoholkonsum warnen. Die verringerte Toleranz gegenüber Trunkenheit am Steuer hat beispielsweise viele Brauereien ermutigt, sich für einen verantwortungsvollen Konsum einzusetzen. Infolgedessen haben bestimmte Staaten Gesetze erlassen, um den Alkoholgehalt von Bier zu kontrollieren, das in ihrer Gerichtsbarkeit verkauft wird. Die Bierindustrie wird sich weiterhin mit diesen großen gesellschaftlichen Problemen auseinandersetzen.

Im Bereich des Anlagenbaus wird derzeit viel geforscht. Brauereiforscher manipulieren die Gene von Gerste und anderen gängigen Getreidesorten, um deren Widerstandsfähigkeit gegen Krankheiten zu erhöhen und hilfreiche Mutationen zu fördern. Diese genetische Forschung erstreckt sich auch auf die Verbesserung der Hefe. Die aktuelle Forschung zielt darauf ab, Hefestämme herzustellen, die einer Kontamination widerstehen, und neue Hefesorten herzustellen, die Kohlenhydrate fermentieren können, die herkömmliche Hefen nicht verarbeiten können.

Auch im Bereich der Schnelltests auf Schadstoffe macht die Brauindustrie Fortschritte. Neue Technologien wie DNA-Sonden und Protein- und Chromosomen-Fingerabdrücke werden von Brauern entwickelt, um Mikroorganismen zu erkennen, die den Brauprozess beeinträchtigen können. Einige dieser Technologien werden bereits in der Medizin für Drogenscreening, AIDS-Tests und Schwangerschaftstests verwendet. Brauer sind bestrebt, diese Spitzenforschung auf die Bierindustrie zu übertragen.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Bier

- Kundenspezifisches Metallfertigungsprojekt im Rampenlicht:Biertank

- Kann ein Bierautomat helfen, die Krise des Wissenstransfers zu lösen?

- Die 5. Zutat:Erfahren Sie, wie ölfreie Druckluft Ihr Bier rein halten kann

- 6 Möglichkeiten, wie Stickstoff vor Ort Brauern zugute kommt

- Brauerei in Nashville konzentriert sich mit Kompressor von Atlas Copco auf Qualität

- Tennessee Brewery verwendet ölfreie Technologie für Qualitätsbier