Gewindefräsen vs. Gewindebohren:Was sind die Vor- und Nachteile?

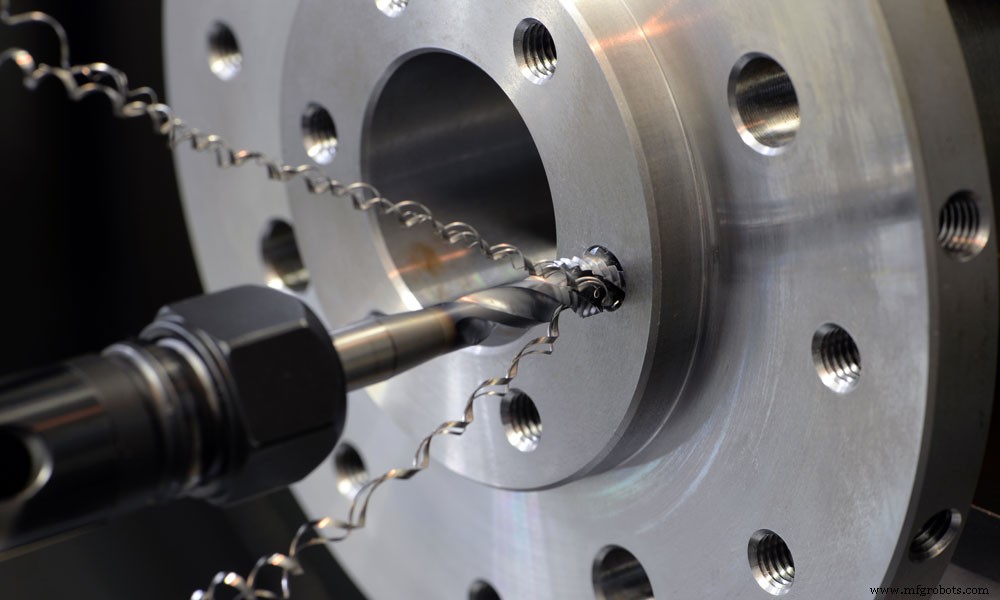

Viele Zerspaner betrachten das Gewindefräsen als bevorzugte Methode zur Erzeugung von Innengewinden. Das Gewindeschneiden hingegen ist deutlich schneller, gilt weitgehend als einfacher einzurichten und erfordert im Allgemeinen weniger teure Schneidwerkzeuge.

Beim Vergleich eines Bearbeitungsverfahrens mit einem anderen ist es jedoch immer am besten, mit Experten zu sprechen, die sich mit beiden auskennen. Marlon Blandon, Produktmanager für Gewindefräser bei EMUGE Corp., und Kyle Matsumoto, Produktmanager bei OSG, verbringen ihre Tage damit, über Gewinde nachzudenken und wie man sie am besten schneidet, formt oder fräst.

Hier diskutieren Blandon und Matsumoto die Vor- und Nachteile dieser beiden Threading-Methoden.

Tool-Größe und -Verfügbarkeit

Es gibt viele Taps zur Auswahl. Wenn Sie sich nur einen Typ ansehen, Gewindebohrer mit gerader Nut, finden Sie Werkzeuge für ultrakleine #000-120-Gewinde bis hin zu Werkzeugen, die groß genug für 1-1/2”-6-Gewinde sind, wobei letztere fast unmöglich mit etwas anderem als einem Hoch zu fahren sind -PS, Getriebekopfspindel.

Demgegenüber sind beim Gewindefräsen keine Grenzen gesetzt. Fräser für diese und praktisch jede andere Gewindegröße sind leicht erhältlich, ohne Bedenken hinsichtlich des Spindeldrehmoments.

Schnittgeschwindigkeit

Wenn Sie einen 1/4"-20-Vollprofil-Gewindefräser aus Baustahl verwenden, benötigen Sie wahrscheinlich etwa 10 Sekunden, um in den Schnitt einzufahren, einen vollständigen Kreis zu ziehen und auszusteigen. Ein Gewindefräser mit einer Ebene dauert jedoch viel länger, da der Fräser für jede Steigung des Gewindes einen vollständigen Durchgang ausführen muss.

Schneiden oder rollen Sie das gleiche Gewinde auf einem Bohr-/Gewindebohrzentrum oder einem CNC-Bearbeitungszentrum, das mit einem der Speedsynchro-Gewindeschneidköpfe von EMUGE ausgestattet ist, und Sie sehen sich ein oder zwei Sekunden, vielleicht weniger, pro Loch an.

Beziehen Sie sich auf die Gewindebohrertabelle von MSC, um die richtige Schraubengröße zu finden

Bearbeitungsflexibilität

Während das Gewindebohren den ersten Preis für Geschwindigkeit einnimmt, kommt es in Bezug auf die Bearbeitungsflexibilität auf den zweiten Platz. Jede der etwa vier Dutzend Schraubengrößen in der ANSI-Gewindetabelle erfordert einen eigenen Gewindebohrer. Hinzu kommt der Bedarf an Bodengewindebohrern, Zapfengewindebohrern, Formgewindebohrern, geraden Spannuten, spiralförmigen Spannuten und spiralförmigen Spitzen – jeweils mit verschiedenen H-Größen – und Sie werden sehen, warum Gewindebohrer der Albtraum eines Werkzeuglagermanagers sind.

Im Gegensatz dazu kann ein Einebenen-Gewindefräser all diese Gewindebohrer ersetzen, sofern die Lochgröße und Tiefe dies zulassen.

Einfache Arbeit

Mit der Flexibilität geht jedoch etwas mehr Komplexität einher. Gewindefräsrampen in und aus dem Schnitt, und zähe Materialien erfordern möglicherweise einen „Federdurchgang“, um die Werkzeugablenkung auszugleichen. Die richtige Vorschubgeschwindigkeit muss eingestellt werden, bestimmt durch den Außendurchmesser des Gewindefräsers und nicht durch den programmierten Werkzeugweg, der kleiner ist. Dennoch können CAM-Systeme mit all dieser Zahlenverarbeitung problemlos umgehen, ebenso wie ein erfahrener manueller Programmierer. Gewindefräsen ist nicht mehr die große Sache, die es einmal war.

Das Gewindebohren eines Lochs erfordert nichts weiter als einen geeigneten Werkzeughalter, einen Standard-CNC-Gewindezyklus und einen Gewindebohrer, der für eine bestimmte Gewindegeometrie und ein bestimmtes Werkstückmaterial ausgelegt ist. Stecken Sie es in die Maschine und stellen Sie ein paar Parameter ein, und die Chancen stehen gut, dass der erste Teil gut wird.

Andere Überlegungen

Blandon von EMUGE weist darauf hin, dass das Gewindefräsen im Vergleich zum Gewindebohren eine viel bessere Spankontrolle bietet. Dies ist ein erhebliches Problem bei großen oder tiefen Gewinden in duktilen Materialien, bei denen Späne eine Länge von mehreren Metern erreichen können. Matsumoto von OSG sagt, dass Form- oder Rollengewindebohrer dieses Problem beseitigen, obwohl sie höhere Klopfkräfte erzeugen. Beide Hersteller haben Gewindebohrer mit variabler Wendelgeometrie, um Chips „schön und kompakt“ zu machen, wie Matsumoto sagt.

Blandon und Matsumoto schlagen außerdem vor, den richtigen Werkzeughalter zu verwenden. Für das Gewindebohren hat OSG seinen SynchroMaster, während EMUGE eine Reihe von synchronen Gewindeschneidköpfen anbietet. Verwenden Sie zum Gewindefräsen einen Werkzeughalter, der hohen Radialkräften standhält. Vermeiden Sie nach Möglichkeit ER-Spannzangenfutter, insbesondere beim Fräsen von gehärteten oder Nickelbasiswerkstoffen oder beim Einsatz von Vollprofilfräsern; Entscheiden Sie sich stattdessen für Schrumpffutter oder ein hochwertiges mechanisches Spannfutter wie das FPC Tool Holding System von EMUGE.

Im Allgemeinen bietet das Gewindefräsen qualitativ hochwertigere Gewinde und es besteht eine geringere Wahrscheinlichkeit, dass ein teures Teil aufgrund eines gebrochenen Werkzeugs verschrottet wird.

Die Quintessenz? Für metallverarbeitende Unternehmen mit hohem Mix und geringem Volumen – insbesondere solche, die eine Vielzahl von Materialien bearbeiten – gewinnt das Gewindefräsen. Wo die Zykluszeit das Hauptanliegen ist, ist das Gewindeschneiden wahrscheinlich der richtige Weg.

Finden Sie Gewindebohren oder Gewindefräsen für Ihr Unternehmen effektiver? Teilen Sie Ihre Erkenntnisse in den Kommentaren unten mit.

Industrietechnik

- Die Vor- und Nachteile des Druckgusses

- Was ist Fracking? Vor- und Nachteile

- Leiterlogik 102:Die Vor- und Nachteile

- Was ist Autogenschneiden? - Verfahren, Vor- und Nachteile

- Die vielen Arten von Polyurethan und wofür sie verwendet werden

- Polyurethan, Silikon und Gummi:Die Vor- und Nachteile

- Die Vor- und Nachteile moderner Keramik

- Die Vor- und Nachteile der Beschichtung Ihrer Pumpe

- Die Vor- und Nachteile der Technologie in der Fertigung

- Was sind die gängigen Arten der Gewindebearbeitung in der CNC?