5 Designtipps für Spritzgussteile mit komplexen Merkmalen

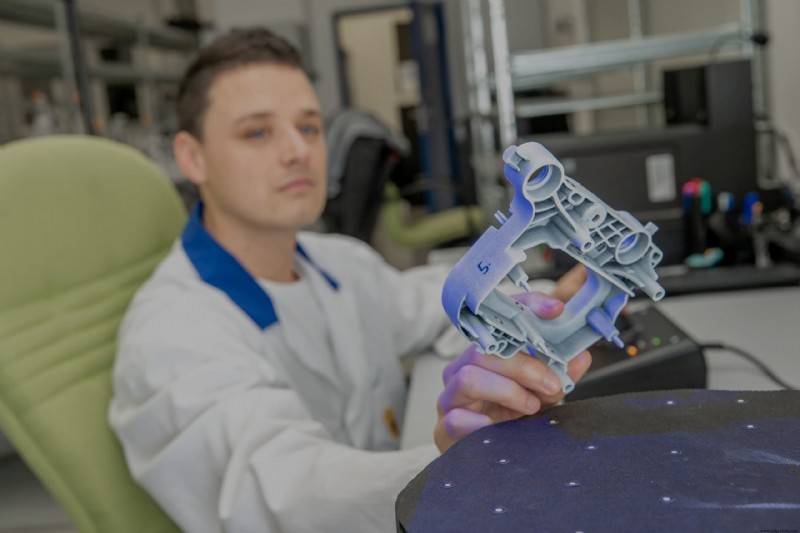

Design for Manufacturing (DFM) ist die allgemeine Praxis, Teile so zu konstruieren, dass sie auch effizient zu produzieren sind. Während spezifische Best Practices je nach Fertigungstechnologie variieren, besteht das ultimative Ziel von DFM im Allgemeinen darin, das Teiledesign zu optimieren, um die Fertigungskosten zu minimieren – ohne Einbußen bei Leistung oder Funktion. DFM hilft Ihnen auch dabei, potenzielle Probleme oder Defekte frühzeitig zu erkennen und später störende Neukonstruktionen zu vermeiden, weshalb die Bewertung möglicher Herstellungsmethoden während der anfänglichen Konstruktions- und Prototyping-Phasen von entscheidender Bedeutung ist.

Bewusstes, methodenorientiertes Design ist besonders wichtig, wenn Sie versuchen, Teile mit komplexen Geometrien oder komplizierten Merkmalen herzustellen. Und obwohl es viele praktikable Fertigungsmethoden zur Herstellung von Teilen mit komplexen Geometrien gibt, gehört das Spritzgießen zu den gängigsten.

DFM ist besonders wichtig für Spritzgussteile, da die harten Werkzeuge und Formen, die zur Herstellung von Spritzgussteilen verwendet werden, eine Reihe von Variablen einführen, die sich auf das Design auswirken können – einschließlich Formtemperatur, Materialtemperatur und Luftdruck. Darüber hinaus sind Spritzgussformen teuer und zeitaufwändig in der Werkzeugherstellung, und der Prozess wird in der Regel nur dann kosteneffektiv, wenn Teile in großen Stückzahlen hergestellt werden. Daher sind Konsistenz und Wiederholbarkeit entscheidend, wenn Teile mit komplexen Geometrien oder komplizierten Merkmalen konstruiert werden.

Hier sind 5 wichtige Tipps zum Entwerfen von Spritzgussteilen aus Kunststoff mit komplexen Merkmalen.

1. Profitieren Sie von Schiebeverschlüssen für Clips und Schnappverschlüsse

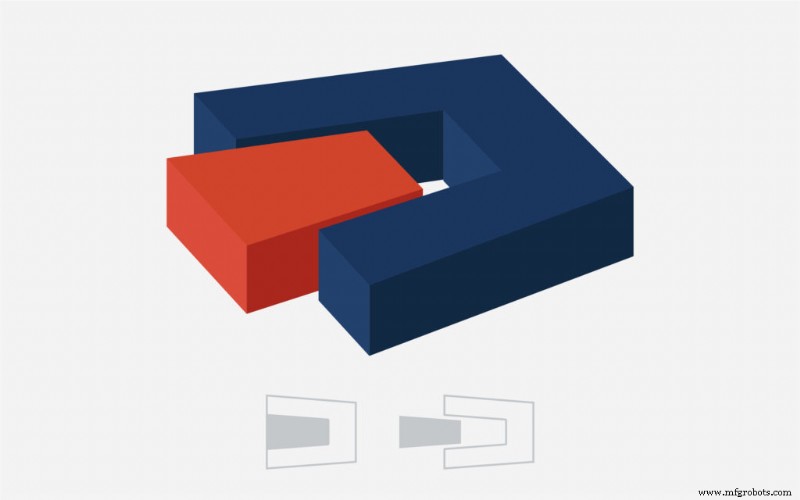

Clips und Schnappverbindungen sind zwei Arten von Befestigungsmechanismen, die direkt in das Spritzgussdesign integriert werden können – einige gängige Beispiele sind Werkzeugsatzdeckel und Elektronikgehäuse. Beide funktionieren ähnlich:Auf einer Seite des Mechanismus rastet eine flexible Materiallasche in einem Schlitz oder einer Tasche im Gegenstück ein und sichert so die beiden.

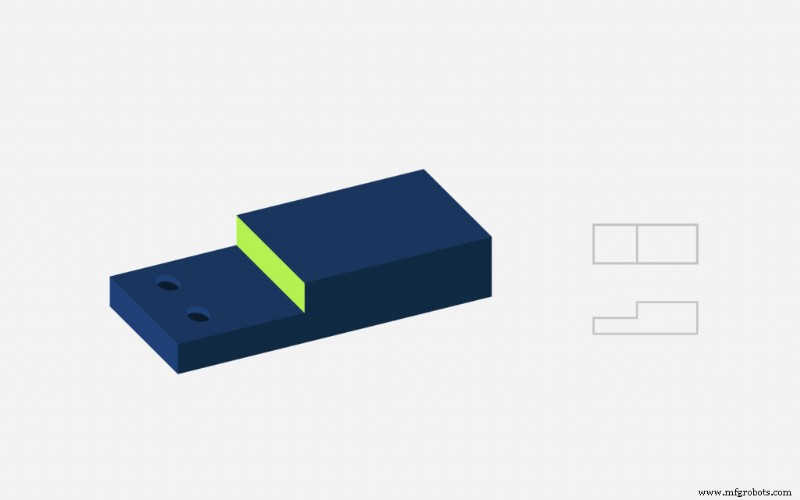

Gleitende oder teleskopierbare Absperrungen sind Komponenten, die in eine Seite der Form eingearbeitet sind, die sich in die andere Hälfte erstrecken und an Ort und Stelle gleiten, wenn die Form geschlossen wird. Dadurch wird verhindert, dass Material in bestimmte Bereiche fließt, was es ermöglicht, Merkmale wie Haken und Löcher (einschließlich langer Durchgangslöcher) einfach einzubauen, ohne dass teure Seitenaktionen, Abpraller, Einsätze und andere Merkmale erforderlich sind, die die Kosten und die Komplexität erhöhen das Formdesign.

Schiebeverschlüsse können so konstruiert werden, dass sie die gleiche Lasche und den gleichen Schlitz haben, um zu den Clips und Schnappverschlüssen des Teils zu passen, wodurch Merkmale geschaffen werden, die sicher zusammenpassen und genügend Flexibilität behalten, um auseinandergezogen zu werden, ohne zu brechen. Absperrungen können die Konstruktions- und Betriebskosten der Form reduzieren und im Allgemeinen auch als Problemumgehung für Hinterschneidungen und vertiefte Merkmale verwendet werden.

Im Allgemeinen sollten sowohl das Teil als auch die Form eine Formschräge von mindestens 3 Grad aufweisen, um zu verhindern, dass Metall auf Metall reibt, was Grate erzeugen und die Absperrung beschädigen kann.

2. Wählen Sie das richtige Material für Scharniere

Lebende Scharniere, ein weiteres flexibles Deckelmerkmal, sind eine hervorragende Möglichkeit, die beiden Hälften spritzgegossener Kunststoffkomponenten zu befestigen (denken Sie zum Beispiel an die Deckel auf den einzelnen Behältern eines wöchentlichen Vitaminspenders).

Während die Berücksichtigung des Materials bei Design und Produktentwicklung immer ein kritischer Aspekt ist, sollte dies Ihr Hauptanliegen bei der Konstruktion von beweglichen Scharnieren sein. Beispielsweise ist Polypropylen für diese Funktion besser geeignet als Polycarbonat (das ein ausgezeichnetes Material für Clips und Schnappverschlüsse sein kann). Abhängig vom erwarteten Bewegungsbereich des Deckels müssen Sie möglicherweise einen Radius am Mittelpunkt des Scharniers einbauen, damit sich die beiden Teile leichter schließen lassen.

3. Wandstärke im Auge behalten

Die Wanddicke sollte nach Möglichkeit gleich bleiben, da Dickenschwankungen zu ernsthaften Komplikationen führen können. Bei Teilen mit ungleichmäßiger Wandstärke besteht die Gefahr, dass sie sich verziehen (verursacht durch unterschiedliche Abschnitte des Teils, die unterschiedlich schnell abkühlen, wodurch innere Spannungen entstehen, die das Teil dauerhaft verbiegen).

Darüber hinaus können weitere Probleme auftreten, wenn die Wände eines Teils übermäßig dick oder dünn sind. Beispielsweise können dünne Wände und schlecht gestaltete Stützrippen die Fließfähigkeit beeinträchtigen und kurze Kurzschlüsse (oder unvollständige Formfüllungen) verursachen. Andererseits neigen Teile mit dicken Wänden und schlecht gestalteten Rippen dazu, Einfallstellen oder Eindrücke auf der Oberfläche des Teils zu entwickeln, die dadurch verursacht werden, dass das innere Harz schneller abkühlt als das äußere Material. Wenn Sie Anzeichen für einen der Fehler sehen, ist es möglicherweise an der Zeit, Ihr Formdesign erneut zu überprüfen.

4. Fügen Sie Formschräge hinzu und reduzieren Sie die Höhe hoher Elemente

Bei hohen Merkmalen wie Vorsprüngen, Rippen und Abstandshaltern müssen Sie möglicherweise größere Entformungswinkel (im Allgemeinen bis zu 3°) integrieren, um sicherzustellen, dass das Teil die Form ohne Schlepplinien oder andere Auswurfprobleme verlässt. Vorsprünge und hohe Merkmale ermöglichen Gewindeeinsätze und zusätzliche Festigkeit des Teils, erhöhen jedoch das Risiko von Einfallstellen.

Darüber hinaus erhöht das Erhöhen der Höhe von Rippen und anderen Merkmalen gleichermaßen die Tiefe der Form, was die Notwendigkeit für längere Schaftfräser, mehr Entlüftung und langsamere Schnittgeschwindigkeiten während des Bearbeitungsprozesses erhöht. Eine Möglichkeit, dies zu umgehen, besteht darin, Vorsprünge mit umlaufenden vertikalen Rippen zu unterstützen, die dünnere Wände haben und die Wahrscheinlichkeit von Einsinkungen verringern.

Abgewinkelte Vorsprünge und andere Merkmale erhöhen die Komplexität der Produktion, da die Achse des Vorsprungs nicht mehr mit der Trennlinie oder der Zuglinie ausgerichtet ist – was praktisch erfordert, dass ein Einsatz vor jedem Schuss manuell in die Form geladen werden muss.

5. Gehen Sie bei Text und Logos strategisch vor

Text (z. B. ein Produkt- oder Firmenname) oder Logos werden üblicherweise Spritzgussprodukten hinzugefügt. Die gute Nachricht ist, dass kleine Schriftgrößen durch Spritzgießen eigentlich ziemlich einfach zu erreichen sind – solange Sie einige wichtige Richtlinien befolgen.

Erstens sollte der Text eine serifenlose Schriftart sein und die kürzeste Strichlänge (z. B. der Querstrich eines T oder A) muss mindestens 0,020 Zoll lang sein. Erhabener Text ist einfacher zu lesen und zu produzieren als Text, der in die Oberfläche eines Teils eingelassen ist. Sofern der Text nicht übermäßig groß ist, sollte er nicht mehr als 0,015 Zoll hoch sein.

Schließlich sollte der Text, sofern Sie nicht mit flexiblen Materialien wie Silikonkautschuk oder thermoplastischem Elastomer (TPE) arbeiten, nach Möglichkeit in Zugrichtung zeigen – andernfalls könnten manuell eingelegte Einsätze oder Seitenbewegungen erforderlich sein, um einen reibungslosen Auswurf zu gewährleisten.

Beginnen Sie noch heute mit der Verfeinerung Ihres Spritzgussdesigns

Komplexe Geometrien und ein hohes Maß an Feature-Komplexität sind nicht das Ende der Welt für Spritzgussteile. Indem Sie auf wichtige Konstruktionsfaktoren wie Formdesign, Materialauswahl, Nabenausrichtung sowie Textstil und -größe achten, können Sie gleichzeitig die Herstellbarkeit (und damit die Kosteneffizienz) und die Qualität Ihres Teils verbessern.

Natürlich ist die Partnerschaft mit einem erfahrenen Hersteller ein weiterer todsicherer Weg, um die Design- und Produktionsphasen der Produktentwicklung zu rationalisieren. Fast Radius bringt jahrzehntelange Konstruktions- und Konstruktionserfahrung mit, und wir arbeiten fleißig mit jedem Kunden zusammen, um sicherzustellen, dass Ihre Teile nicht nur gut hergestellt werden, sondern dass sie auf die effizienteste und kostengünstigste Weise hergestellt werden. Kontaktieren Sie uns noch heute, um herauszufinden, wie wir Ihre Designs verwirklichen können.

Industrietechnik

- Lernen Sie das Design mit E3.series für Industrieanlagen

- 5 Tipps für die Blechkonstruktion

- 5 Designtipps für RIM

- Designtipps für Gussformen

- Kostensparende Konstruktionsverfahren und Tipps für kundenspezifische Blechteile und Gehäuse

- Multitasking für kleine, komplexe Teile

- 5 Sicherheitstipps für die Arbeit mit Maschinen

- 5 Tipps für das Design von Automobilschaltkreisen zur Bekämpfung von EMI

- Designtipps für Spritzguss

- Designtipps für den 3D-Druck mit direktem Metall-Lasersintern