7 häufige Spritzgießen Formfehler und wie sie vermeiden

Spritzguss ist ein effizientes Produktionsverfahren, wenn große Mengen identischer Teile benötigt werden. Es erfordert jedoch auch ein hohes Maß an technischem Know-how, um es zu beherrschen. Bei so vielen verschiedenen Variablen im Spiel können kleine, scheinbar unbedeutende Fehler in frühen Phasen der Produktentwicklung zu großen Problemen führen – und sogar die Produktintegrität gefährden – auf der ganzen Linie.

Fehler können die Geschwindigkeit und Kosteneffizienz des gesamten Produktentwicklungsprozesses verringern und die Produktlebensdauer potenziell verkürzen, wenn sie nicht kontrolliert werden. Probleme und Defekte beim Spritzguss können durch eine Vielzahl von Gründen verursacht werden, darunter schlechtes Design, Fehler im Produktionsprozess, Fehler bei der Qualitätskontrolle und mehr. Daher ist es wichtig, während des gesamten Produktentwicklungsprozesses einen proaktiven Ansatz zur Risikominderung zu verfolgen, um die Wahrscheinlichkeit potenzieller Spritzgussfehler zu verringern.

Hier sind einige der häufigsten Fehler, die beim Kunststoffspritzguss auftreten können – und wie Produktteams sie vermeiden können.

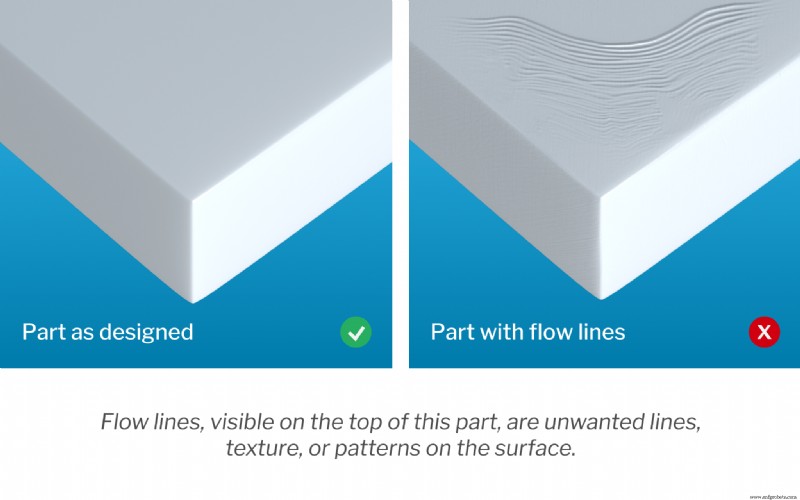

1. Fließlinien

Fließlinien sind verfärbte Linien, Streifen und andere Muster, die auf der Oberfläche eines Teils erscheinen. Diese werden durch den Schuss aus geschmolzenem Kunststoff verursacht, der sich mit unterschiedlichen Geschwindigkeiten durch die Spritzgussform bewegt, was letztendlich dazu führt, dass sich das Harz unterschiedlich schnell verfestigt. Dies ist oft ein Zeichen dafür, dass die Einspritzgeschwindigkeit und/oder der Druck zu niedrig sind.

Fließlinien können auch entstehen, wenn sich das thermoplastische Harz durch Teile der Form mit unterschiedlichen Wandstärken bewegt – weshalb es entscheidend ist, eine konstante Wandstärke beizubehalten oder sicherzustellen, dass Fasen und Verrundungen eine angemessene Länge haben. Das Platzieren des Anschnitts in einem dünnwandigen Abschnitt des Werkzeughohlraums kann weiter dazu beitragen, Fließlinien zu reduzieren.

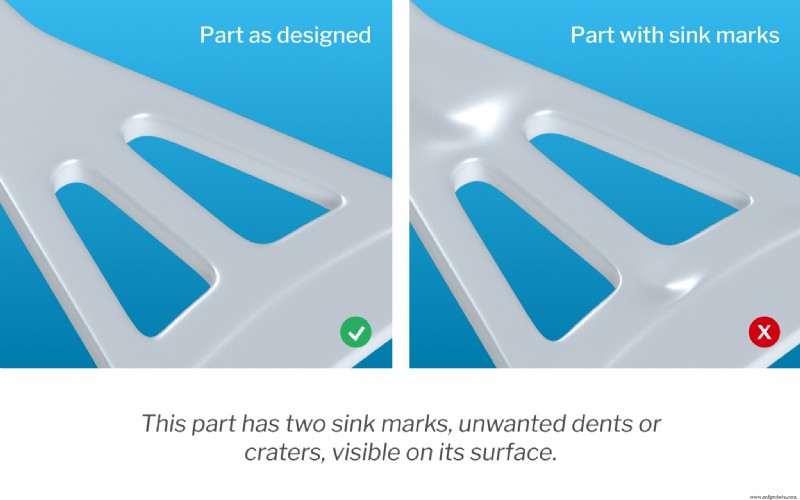

2. Einfallstellen

Einfallstellen erscheinen als Vertiefungen, Dellen oder Krater in dicken Abschnitten eines Teils. Dickere Abschnitte brauchen länger zum Abkühlen, was den oft unerwarteten Nebeneffekt haben kann, dass die inneren Teile des Teils mit einer viel anderen Geschwindigkeit schrumpfen und sich zusammenziehen als die äußeren Abschnitte.

Obwohl dies meistens ein Hinweis darauf ist, dass der Kunststoff mehr Zeit in der Form benötigt, um richtig abzukühlen und auszuhärten, können Einfallstellen manchmal behoben werden, indem die Dicke der dicksten Wandabschnitte reduziert wird, was zu einer gleichmäßigeren und gründlicheren Abkühlung beiträgt. Unzureichender Druck im Formhohlraum oder zu hohe Temperaturen am Anschnitt können ebenfalls zur Entwicklung der Defekte beitragen.

Auf der Konstruktionsseite kann das Risiko von Einfallstellen minimiert werden, indem auf die richtige Spritzgussrippendicke und Wandstärke geachtet wird. Diese Aktionen können auch dazu beitragen, die Gesamtfestigkeit des Teils zu erhöhen.

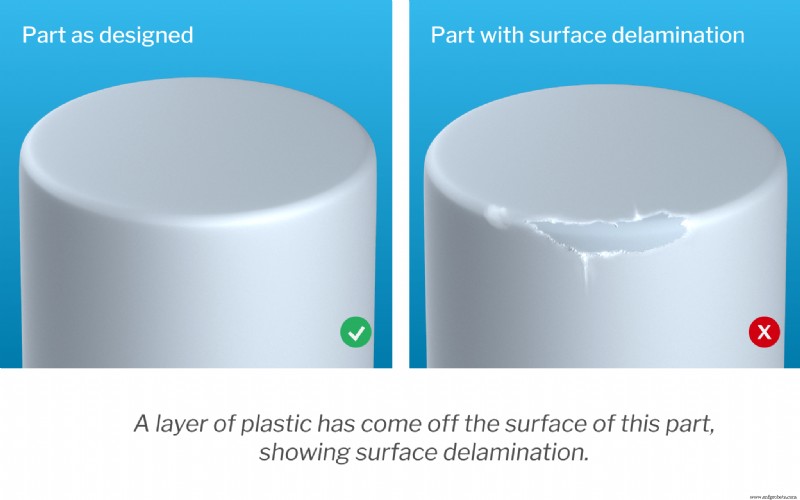

3. Oberflächenablösung

Was ist Delaminierung? Delaminierung ist ein Zustand, der dazu führt, dass sich die Oberfläche eines Teils in dünne Schichten trennt. Diese Schichten, die wie abziehbare Beschichtungen aussehen, werden durch das Vorhandensein von Verunreinigungen im Material verursacht, die sich nicht mit dem Kunststoff verbinden und lokale Fehler verursachen. Eine übermäßige Abhängigkeit von Formtrennmitteln kann auch zu einer Delaminierung führen.

Um die Reparatur und Verhinderung von Delamination zu fördern, sollten die Teams die Formtemperaturen erhöhen und den Formauswurfmechanismus so anpassen, dass er weniger von Formtrennmitteln abhängig ist, da diese Mittel das Delaminationsrisiko erhöhen können. Es kann auch hilfreich sein, den Kunststoff vor dem Formen richtig vorzutrocknen.

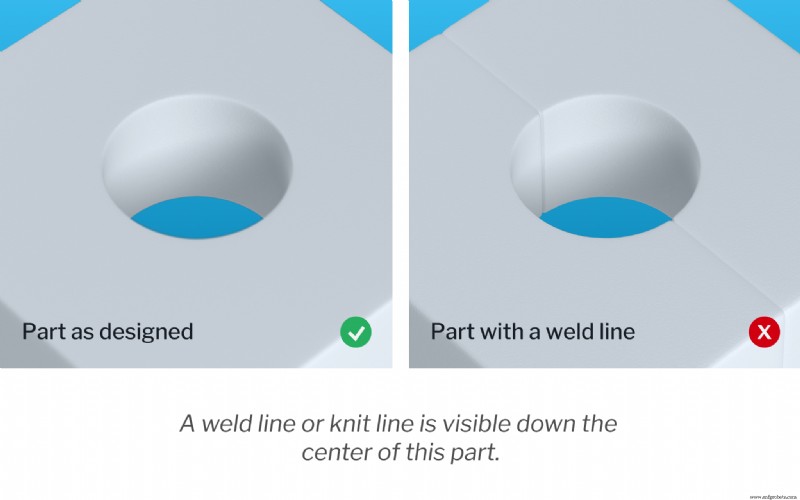

4. Schweißnähte

Diese Defekte werden auch Bindenähte genannt und markieren, wo zwei Ströme geschmolzenen Harzes zusammenkamen, als sie sich durch die Formgeometrie bewegten. Dies geschieht um jeden Teil der Geometrie herum, der ein Loch hat. Während der Kunststoff fließt und sich um jede Seite eines Lochs wickelt, treffen sich die beiden Kunststoffströme. Wenn die Temperatur des Flusses nicht genau richtig ist, verbinden sich die beiden Flüsse nicht richtig miteinander und verursachen stattdessen eine sichtbare Schweißnaht. Dies verringert die Gesamtfestigkeit und Haltbarkeit der Komponente.

Eine Erhöhung der Temperatur des geschmolzenen Harzes kann dazu beitragen, einen zu frühen Beginn des Erstarrungsprozesses zu verhindern, ebenso wie eine Erhöhung der Einspritzgeschwindigkeit und des Drucks. Harze mit niedrigerer Viskosität und niedrigeren Schmelzpunkten neigen weniger zur Bildung von Schweißnähten beim Spritzgießen, die ebenfalls durch Entfernen von Trennwänden aus dem Formdesign beseitigt werden können.

5. Kurze Aufnahmen

„Kurze Schüsse“ beziehen sich auf Fälle, in denen das Harz den Formhohlraum nicht vollständig ausfüllt, was zu unvollständigen und unbrauchbaren Teilen führt.

Was verursacht kurze Schüsse beim Spritzgießen? Typischerweise sind sie das Ergebnis eines eingeschränkten Flusses innerhalb des Werkzeugs, der durch zu enge oder blockierte Anschnitte, eingeschlossene Lufteinschlüsse oder unzureichenden Einspritzdruck verursacht werden kann. Materialviskosität und Werkzeugtemperatur tragen ebenfalls dazu bei. Das Erhöhen der Formtemperatur und das Einbeziehen zusätzlicher Entlüftung in die Formkonstruktion, damit die Luft richtig entweichen kann, kann dazu beitragen, das Auftreten von Kurzschüssen zu verhindern.

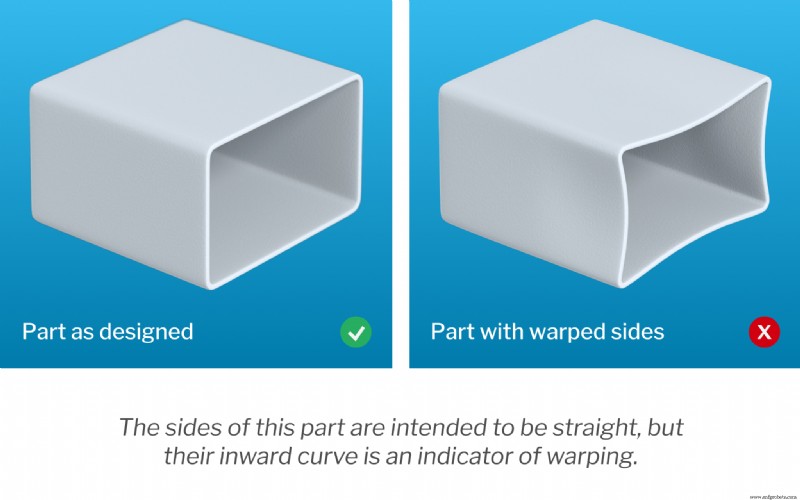

6. Warping

Spritzgussverzug bezieht sich auf unbeabsichtigte Verdrehungen oder Biegungen, die durch ungleichmäßige innere Schrumpfung während des Abkühlprozesses verursacht werden. Verzugsfehler beim Spritzgießen sind im Allgemeinen das Ergebnis einer ungleichmäßigen oder ungleichmäßigen Werkzeugkühlung, die Spannungen im Material erzeugt.

Um Verzugsfehler beim Spritzgießen zu vermeiden, muss sichergestellt werden, dass die Teile genügend Zeit zum Abkühlen erhalten – und zwar mit einer ausreichend allmählichen Geschwindigkeit – um zu verhindern, dass sich innere Spannungen bilden und das Teil beschädigen. Eine einheitliche Wandstärke bei der Formkonstruktion ist aus vielen Gründen entscheidend, unter anderem dafür, dass sie dazu beiträgt sicherzustellen, dass der Kunststoff in einer einzigen Richtung durch den Formhohlraum fließt.

Es ist erwähnenswert, dass Materialien mit halbkristallinen Strukturen mit größerer Wahrscheinlichkeit Verwerfungen entwickeln.

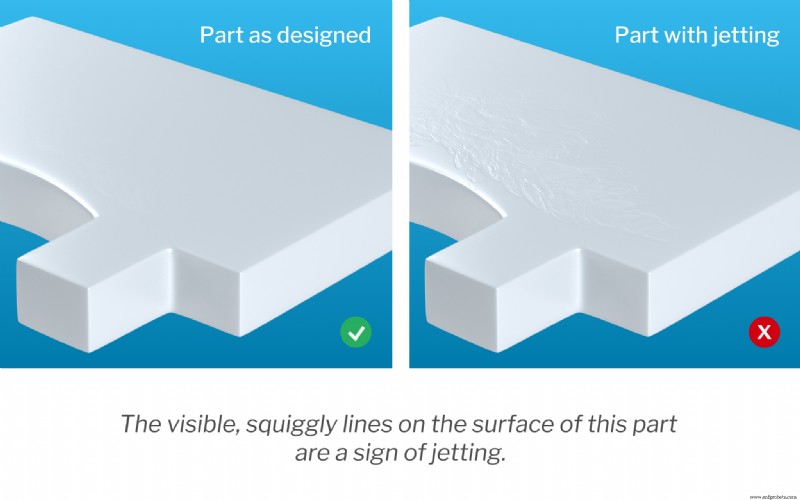

7. Spritzen

Strahlfehler beim Spritzgießen sind ein weiteres mögliches Ergebnis eines ungleichmäßigen Erstarrungsprozesses. Spritzen tritt auf, wenn ein anfänglicher Harzstrahl in die Form eintritt und genügend Zeit hat, um mit dem Abbinden zu beginnen, bevor sich der Hohlraum füllt. Dies erzeugt sichtbare, verschnörkelte Fließmuster auf der Oberfläche des Teils und verringert die Festigkeit des Teils.

Das Reduzieren des Einspritzdrucks ist oft der beste Weg, um ein allmählicheres Füllen zu gewährleisten, aber das Erhöhen der Form- und Harztemperatur kann auch dazu beitragen, zu verhindern, dass Düsen präventiv abbinden. Die Positionierung des Angusses so, dass der Materialfluss durch die kürzeste Achse der Form verläuft, ist ein weiteres wirksames Mittel zur Minimierung des Spritzens.

Spritzgießfehler und -ursachen vermeiden

Spritzgießen kann eine hocheffiziente Fertigungsmethode zur Herstellung hochgradig wiederholbarer Kunststoffteile sein, aber wie bei vielen Verfahren erfordert die Herstellung hochwertiger Endteile ein hohes Maß an Liebe zum Detail und einen proaktiven Ansatz für das Risikomanagement. Jeder, der am Produktentwicklungsprozess beteiligt ist – von den ersten Design- und Proof-of-Concept-Phasen bis hin zur Erfüllung – muss seine Sorgfalt walten lassen, um sicherzustellen, dass die Produkte die höchsten Qualitätsstandards erfüllen und diese häufigen Probleme beim Kunststoffspritzguss vermeiden.

Die Wahl eines Fertigungspartners wie Fast Radius, der sich mit gängigen Spritzgussfehlern und deren Fehlerbehebung auskennt, kann den Unterschied zwischen qualitativ hochwertigen Teilen – die pünktlich und innerhalb des Budgets produziert werden – und solchen mit Schweißnähten, Düsen, Grate, Einfallstellen und andere Defekte. Wir sind nicht nur eine erfahrene On-Demand-Fertigungswerkstatt, sondern bieten auch Designberatung und Optimierungsdienste an, die sicherstellen, dass wir jedem Team dabei helfen können, funktionale, elegante und leistungsstarke Teile so effizient wie möglich zu erstellen. Kontaktieren Sie uns noch heute, um mehr über unsere Spritzgussdienstleistungen zu erfahren.

Industrietechnik

- Anleitung zum Spritzgießen:Videos

- Wie man eine Spritzgussform herstellt

- Metro Mold &Design fügt vier Spritzgussmaschinen hinzu

- Rolle der Hersteller von Kunststoffspritzgussformen

- Spritzgussverfahren

- Die Bedeutung der Spritzgusstechnik

- Am häufigsten gestellte Fragen zu Dienstleistungen im Bereich Kunststoffspritzguss

- Ein professioneller Hersteller von Kunststoffspritzgussformen für das beste Angebot

- Der Prozess der Herstellung von Kunststoff-Spritzgussformen und wie die Kosten variieren

- Kunststoffspritzguss:Technologie für den heutigen Bedarf