Materialaspekte für eine nachhaltige Herstellung

Izzy de la Guardia, Senior Design and Development Engineer, und Kathleen Bollito, Customer Application Engineer

Der Weg zur Herstellung nachhaltiger Teile endet nicht mit nachhaltigen Design- oder Lieferkettenpraktiken. Da einige Materialien umweltfreundlicher sind als andere, kann eine durchdachte Materialauswahl einen großen Beitrag zu einer nachhaltigeren Herstellung leisten. Neben der Verringerung der Umweltauswirkungen Ihres Unternehmens kann die Verwendung nachhaltiger Materialien dazu beitragen, Ihren Ruf als grünes Unternehmen aufzubauen. Außerdem sind Verbraucher eher bereit, umweltbewusste Unternehmen zu unterstützen.

Während viele Metalle ohne Qualitätsverlust wiederholt recycelt werden können, gilt dies nicht für Kunststoffe. 91 % des Kunststoffs wird nicht recycelt und ein Großteil davon landet auf unseren Mülldeponien. Es gibt viel Raum für Verbesserungen, daher werden wir uns in diesem ersten Teil unserer Serie zur nachhaltigen Herstellung auf Materialüberlegungen für eine nachhaltige Herstellung mit Kunststoffen konzentrieren. Es gibt Möglichkeiten, Materialien mit geringeren Umweltkosten im Zusammenhang mit Beschaffung, Verwendung und Entsorgung auszuwählen.

Nachhaltige Materialbeschaffung

Wenn Sie versuchen, ein Teil nachhaltiger zu machen, ist es ein guter Ausgangspunkt, sich anzusehen, woher Sie Ihr Material beziehen. Zunächst müssen Sie sich entscheiden, ob Sie ein Material verwenden möchten, das aus einer erneuerbaren oder einer nicht erneuerbaren Ressource stammt.

Erneuerbare Ressourcen vs. nicht erneuerbare Ressourcen

Erneuerbare Ressourcen sind natürliche Ressourcen, die wieder aufgefüllt werden können, um die erschöpfte Menge zu ersetzen. Manchmal wird diese Ergänzung durch natürliche Produktion erreicht, aber manchmal müssen wir uns vielleicht ein wenig anstrengen. Bäume sind zum Beispiel eine natürliche, nachwachsende Ressource. Wenn wir jedoch Bäume in einem Gebiet schneller fällen, als sie nachwachsen können, müssen wir neue Samen und Setzlinge pflanzen.

Nicht erneuerbare Ressourcen sind endlich – sobald sie weg sind, sind sie weg. Unser Vorrat an vielen nicht erneuerbaren Ressourcen schwindet, und viele werden in Kürze erschöpft sein. Beispielsweise sagen die meisten Schätzungen voraus, dass wir die Ölvorräte der Welt in 40 oder 50 Jahren erschöpfen werden, wenn wir unsere derzeitige Ölförderungsrate fortsetzen.

Verwenden Sie so weit wie möglich erneuerbare Ressourcen, um die Erschöpfung natürlicher Ressourcen zu verringern. In der Welt der Kunststoffe bedeutet dies, Biokunststoffe anstelle von Petrokunststoffen zu verwenden. Petrokunststoffe werden aus nicht erneuerbarem Rohöl hergestellt, während Biokunststoffe teilweise oder vollständig aus erneuerbaren Biomassematerialien oder natürlichen Nebenprodukten gewonnen werden und umweltfreundlicher sind als ihre auf fossilen Brennstoffen basierenden Gegenstücke. Übliche Materialien in Biokunststoffen sind Stroh, Sägemehl, Maisstärke, Holzschnitzel sowie pflanzliche Öle und Fette.

Obwohl Sie vielleicht davon ausgehen, dass biobasierte Kunststoffe biologisch abbaubar sind, ist dies nicht immer der Fall. Beispielsweise sind „Drop-in-Biokunststoffe“ wie Bio-PET chemisch identisch mit den Versionen für fossile Brennstoffe, die nur aus Biomasse gewonnen werden, sodass sie nicht biologisch abbaubar, sondern nur recycelbar sind. Unabhängig davon, ob Sie sich für Kunststoffe auf Basis erneuerbarer oder nicht erneuerbarer Ressourcen entscheiden, können Sie den Bedarf an Neuware weiter reduzieren und die Produktion nachhaltiger gestalten, indem Sie Kunststoffe mit einem höheren Anteil an Recyclingmaterial verwenden.

Recycelte Materialien

Die Herstellung mit recyceltem Material verlängert die Lebensdauer dieses Originalmaterials, sodass Sie nicht so viel Neumaterial beziehen müssen. Dies kann Ihnen helfen, Ihre Materialkosten zu senken und einen großen Beitrag zur Verbesserung der Gesamtnachhaltigkeit Ihres Produkts zu leisten. Immerhin verhindert die Herstellung einer Tonne Produkte aus recyceltem Kunststoff anstelle von neuem Kunststoff, dass 1,6 Tonnen Kohlendioxidemissionen in die Atmosphäre gelangen, und spart fünf Barrel Öl ein.

Während Metalle beim Recycling nicht abgebaut werden, lassen sich viele Kunststoffe nicht einfach recyceln oder können nur wenige Male recycelt werden, bevor ihre physikalischen Eigenschaften erheblich beeinträchtigt werden. In vielen Fällen verwenden Menschen eine Mischung aus recyceltem und neuem Kunststoff, um akzeptable Materialeigenschaften zu erhalten. Zu den gängigsten Kunststoffen mit recycelten Anteilen, die bei der Herstellung verwendet werden, gehören Polyethylenterephthalat (PET) und Polyethylen hoher Dichte (HDPE).

Das Lebensende eines Produkts verstehen

Neben der Betrachtung Ihrer Materialquelle sollten Sie auch darüber nachdenken, was am Ende der Lebensdauer Ihres Produkts passieren wird. Materialien können je nach ihrer chemischen Zusammensetzung biologisch abbaubar, kompostierbar, recycelbar oder eine Kombination der drei (oder keine!) sein, daher ist es wichtig, die Unterschiede bei der Bewertung von Materialien zu verstehen.

Biologisch abbaubare vs. kompostierbare Kunststoffe

Obwohl sie oft synonym verwendet werden, sind Kompostierbarkeit und biologische Abbaubarkeit nicht dasselbe. Jeder kompostierbare Kunststoff ist biologisch abbaubar, aber nicht jeder biologisch abbaubare Kunststoff ist kompostierbar. Kompostierbare Kunststoffe wie thermoplastischer Kunststoff auf Stärkebasis (TPS), Polybutylensuccinat (PBS) oder Polycaprolacton (PCL) können in organische Elemente und Nährstoffe zerfallen, die den Boden anreichern. Biologisch abbaubare Kunststoffe zerfallen auf natürliche Weise, ohne die Umwelt zu schädigen, aber sie zerfallen nicht unbedingt in organische Elemente.

Biologisch abbaubare Kunststoffe lassen sich in zwei Gruppen einteilen – oxo-biologisch abbaubare (Kunststoffe, die durch Oxidation abgebaut werden) und hydro-biologisch abbaubare (Kunststoffe, die durch Hydrolyse abgebaut werden). Hydrobiologisch abbaubare Kunststoffe werden tendenziell schneller abgebaut als oxo-biologisch abbaubare Kunststoffe, müssen jedoch in der Regel industriell kompostiert werden. Im Vergleich zu hydrobiologisch abbaubaren Kunststoffen sind oxo-biologisch abbaubare Kunststoffe kostengünstiger, einfacher zu verarbeiten und haben bessere mechanische Eigenschaften.

Auch sind nicht alle kompostierbaren Produkte gleich. Heimkompostierbare Produkte werden unter den Bedingungen und Temperaturen in typischen Häusern oder Komposthaufen im Garten biologisch abgebaut. Allerdings erfordern industriell kompostierbare Kunststoffe normalerweise anhaltende Temperaturen, das Vorhandensein von kohlenstoff- und stickstoffreichen Materialien oder mehr Luft, um in einem angemessenen Zeitrahmen abgebaut zu werden.

Beispielsweise muss Polymilchsäure (PLA) industriell kompostiert werden, da sie erst bei Temperaturen über 136 Grad abgebaut wird. Polyhydroxyalkanoat (PHA) kann jedoch zu Hause abgebaut werden. Obwohl PHA teurer ist und mehr Energie zur Herstellung benötigt, besteht eine höhere Wahrscheinlichkeit, dass es kompostiert wird, da es nicht auf die Entsorgung durch den Endverbraucher angewiesen ist, um in der richtigen Kompostierungsanlage zu landen. Wenn Sie sich für einen kommerziell kompostierbaren Kunststoff entscheiden, ist es wichtig zu überlegen, wie Sie die ordnungsgemäße Entsorgung fördern können. Erwägen Sie eine eindeutige Kennzeichnung oder Rücknahmeprogramme.

Recycelte Materialien

Wenn Sie keine biologisch abbaubare Option finden können, sind recycelbare Kunststoffe das Nächstbeste. Im Allgemeinen sind Thermoplaste viel einfacher zu recyceln als Duroplaste, da sie kontinuierlich geschmolzen und umgeformt werden können.

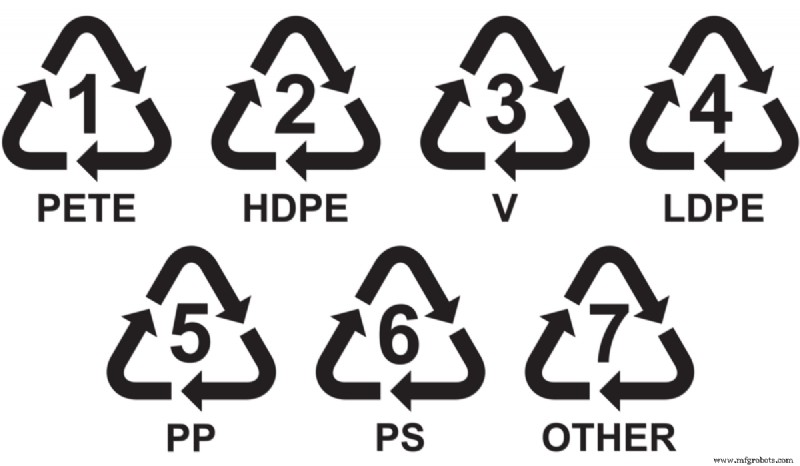

Die am häufigsten recycelten Kunststoffe haben eine zugewiesene Recyclingnummer, die den Verbrauchern die Art und Recyclingfähigkeit des Kunststoffs mitteilt. Kunststoffe mit niedrigeren Nummern sind leichter recycelbar als solche mit höheren Nummern. Zu den häufig recycelten Kunststoffen gehören:

- PET oder PETE — Polyethylenterephthalat (PET) ist ein leichter Kunststoff, der einfach zu recyceln ist und häufig in Verpackungen, Wasserflaschen, Kleidung, Füllwatte und Seilen verwendet wird.

- HDPE – Polyethylen hoher Dichte (HDPE) ist ein chemisch beständiger, leicht recycelbarer Kunststoff.

- PVC oder V – Polyvinylchlorid (PVC) ist ein starrer Thermoplast, der mäßig recycelbar ist.

- LDPE – Polyethylen niedriger Dichte (LDPE) ist mäßig recycelbar.

- PP – Polypropylen (PP) ist robust, chemisch beständig und recycelbar.

- PS – Polystyrol (PS) ist mäßig recycelbar.

- Verschiedenes – #7 Kunststoffe sind nicht recycelbar.

Indem Sie Ihre Produkte mit der entsprechenden Recyclingnummer kennzeichnen, können Sie den Endverbrauchern helfen zu verstehen, welche Kunststoffe recycelbar sind und wie sie ihr Produkt entsorgen sollten. Sie müssen die Recyclingnummer des Produkts auf dem Produkt selbst anbringen (z. B. CNC-Bearbeitung oder Lasergravur des Textes auf dem Produkt) oder die Informationen auf andere Weise an Ihren Verbraucher weitergeben (z. B. auf dem Etikett oder in einer Bedienungsanleitung). . Die meisten Recyclingprogramme am Straßenrand akzeptieren die niedrigeren Zahlen, aber einige Städte akzeptieren möglicherweise nicht die höheren Zahlen, sodass diese Kunststoffe durch spezielle Programme recycelt werden müssten.

Zusätzlich zur eindeutigen Kennzeichnung Ihrer Produkte können Sie Rücknahmeprogramme einrichten, um Ihre Materiallebensdauer zu verlängern. Erwägen Sie das Angebot eines Rücksende-Recyclingprogramms, eines Inzahlungnahmeprogramms oder die Organisation kostenloser Sammelstellen.

Nachhaltigkeit in der additiven Fertigung

Wenn Sie nachhaltigere 3D-Druckmaterialien verwenden möchten, gibt es einige Optionen, die Sie in Betracht ziehen sollten. Bei der Verwendung von Fused Deposition Modeling (FDM)-Technologie können Sie Filamente aus recyceltem oder biobasiertem Kunststoff (wie Francofil-Filamente auf Austern- und Weizenbasis) oder Extruder auf Pelletbasis erkunden, die gemahlene Kunststoffspäne direkt schmelzen können.

Darüber hinaus arbeiten Produktionssysteme wie HP Multi Jet Fusion daran, ihren Platzbedarf zu minimieren, indem sie ermöglichen, dass das meiste überschüssige Pulver aus ihren Konstruktionen in zukünftigen Projekten wiederverwendet werden kann, wenn es mit einem Prozentsatz an neuem Pulver gemischt wird. Sie recyceln auch nicht zurückgewonnene Pulver- und Abfallteile, um Spritzgussteile herzustellen, wie bei diesen Ford-Produktionsteilen.

Wir haben noch einen langen Weg vor uns, wenn es um Nachhaltigkeit in der additiven Fertigung geht, aber viele Unternehmen unternehmen Schritte zur Innovation und Verbesserung der Nachhaltigkeit. Es werden auch ständig neue nachhaltige Materialien entwickelt, wie Filamente auf Algen- und Algenbasis und FilaSoja auf Sojabasis. Forust verwendet Sägemehl und biobasiertes Lignin, um Holz in 3D zu drucken. Es lohnt sich zu recherchieren, welche im Handel erhältlichen Optionen für Ihre Anwendungen geeignet sind, und sich bei Ihren Materiallieferanten zu erkundigen, welche Fortschritte sie in Sachen Nachhaltigkeit machen.

Nachhaltigkeit in Spritzguss und Urethanguss

Beim Spritzgießen und Urethangießen gehören zu den beliebten Optionen zur Abfalleinsparung die Verwendung eines Materials mit Recyclinganteil oder das Nachmahlen (Zuführung des Abfalls aus dem Spritzgießprozess in sich selbst). Darüber hinaus lohnt es sich zu recherchieren, ob es eine biobasierte Alternative zu Ihrem bevorzugten Kunststoff gibt, wie z. B. Bio-PET oder PE aus Zuckerrohr oder Bio-PC aus Mais. Sie können sich auch für nachhaltige Füllmaterialien wie Hanf, Kokosnussschalen, Reishülsen und Algen entscheiden, aber achten Sie darauf, dass diese die Recyclingfähigkeit Ihres Teils nicht negativ beeinflussen.

Die wichtigsten Herausforderungen bei der Verwendung grüner Materialien

Grüne Materialien sind besser für die Umwelt, aber ihre Verwendung kann eine Herausforderung darstellen. Nehmen Sie zum Beispiel recycelte Kunststoffe. Sie haben oft schwächere Molekularstrukturen als neue Kunststoffe und sind anfälliger für Bruch. Sie sind möglicherweise auch weniger widerstandsfähig gegen Chemikalien, Stöße und extreme Temperaturen, sodass die Verbraucher früher einen Ersatz kaufen müssen, als wenn sie ein Produkt aus neuem Kunststoff gekauft hätten. In vielen Fällen können nachhaltige Alternativen wie die biobasierte Version herkömmlicher Kunststoffe teurer sein als ihre alltäglichen Pendants auf Erdölbasis. Außerdem sind im Allgemeinen weniger nachhaltige Optionen im Handel erhältlich, daher ist es wichtig, Innovationen in diesem Bereich weiter voranzutreiben und Druck auf die Materialanbieter auszuüben, weniger schädliche Materialien zu entwickeln und anzubieten.

Auswahl nachhaltiger Materialien mit Fast Radius

Es gibt viel zu bedenken, wenn Sie ein Material für Ihr nächstes Projekt auswählen, insbesondere wenn es um Nachhaltigkeit geht. Heutzutage werden viele nachhaltige Materialien in der Herstellung verwendet, aber es kann schwierig sein, festzustellen, ob Sie etwas biologisch abbaubares, kompostierbares, recycelbares oder ganz anderes benötigen. Ein erfahrener Hersteller kann helfen.

Wenn Sie mit Fast Radius zusammenarbeiten, kann unser Expertenteam Sie durch die Materialauswahl führen und Ihnen dabei helfen, die beste Entscheidung für Ihr Projekt zu treffen. Kontaktieren Sie uns noch heute, um loszulegen, und halten Sie Ausschau nach weiteren Best Practices für Nachhaltigkeit von unserem Fast Radius-Team.

Industrietechnik

- Warum Kohlefaser ein großartiges Herstellungsmaterial für Schmuck ist

- Nachhaltige globale Verpackungen für Toilettenreiniger

- Anwerbung von Millennials für Fertigungsberufe

- Vorbereitung auf den Manufacturing Day 2018

- Digitale Fertigung für kleine Hersteller

- Design für die Herstellung von Leiterplatten

- Leiterplattenfertigung für 5G

- Materialüberlegungen für thermische Verarbeitungsgeräte

- 5 Schneidprozess für Metall in der Fertigung

- Überlegungen für ein optimales Förderschachtdesign