Einsatz der Digital-Twin-Technologie in der Fertigung

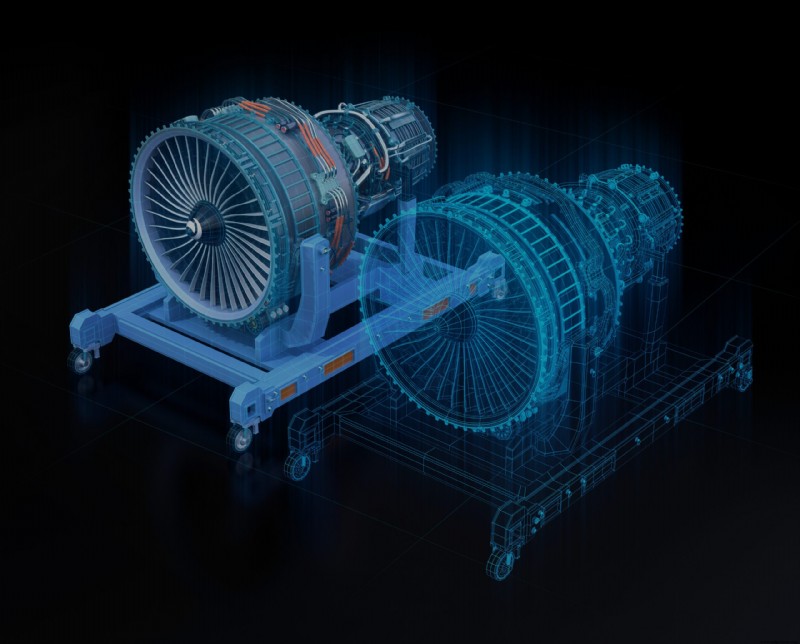

Die Digital-Twin-Technologie ist eine Softwarelösung, die Sensoren, Kameras und andere Formen der IoT-Datenerfassung verwendet, um ein virtuelles Modell eines Prozesses oder Produkts zu erstellen, das nicht nur interaktiv mit seinem physischen Gegenstück aktualisiert wird, sondern auch verwendet werden kann, um zu testen, wie das Teil oder Der Prozess reagiert in verschiedenen Szenarien. Richtig eingesetzt, kann die Digital-Twin-Technologie Unternehmen dabei helfen, ihre Produkte und Prozesse effizienter und kostengünstiger zu optimieren.

Das Konzept ist noch relativ jung, aber digitale Zwillinge haben bereits tiefgreifende praktische Anwendungen gezeigt. Der Supply-Chain-Management-Sektor verwendet sie beispielsweise, um Lagerlayouts und -bedingungen zu modellieren, bevor Änderungen vorgenommen werden – was Untersuchungen von McKinsey zufolge die Lagereffizienz um bis zu 25 % verbessern kann. Es gibt einige Anwendungen, die für Hersteller besonders relevant sind:Verarbeitung und Fertigung sowie vorausschauende Wartung. So funktionieren sie.

Digitale Zwillinge:Datengesteuerte virtuelle Modelle

Die erste relevante Anwendung für digitale Zwillinge in der Fertigung nutzt die Technologie, um virtuelle Kopien eines Teils zu erstellen, während das Teil erstellt und nachbearbeitet wird. Wenn Ingenieure den Herstellungsprozess gründlich genug verstehen, können sie modellieren, wie sich die Teileeigenschaften während jedes Prozesses und jeder Phase der Produktion ändern, bevor Teile überhaupt hergestellt werden.

Digitale Zwillinge ermöglichen auch virtuelle Feldtests durch Echtzeitbedingungen für Produkte, was besonders nützlich für Teile und Komponenten ist, die über lange Zeiträume ständig unterschiedlichen Bedingungen ausgesetzt sind. Diese Teile können je nach Bedingungen nach sechs Monaten oder nach mehreren Jahren ausfallen, aber die Eingabe von Messungen für Temperatur, Feuchtigkeit, Laufzeit und verschiedene Betriebsbedingungen (z. B. ob es Teil eines Motorsystems ist) in einen digitalen Zwilling kann den Herstellern Klarheit verschaffen ein Bild von der Leistung des Produkts in Echtzeit und seiner Lebensdauer.

Ein digitaler Zwilling kann dabei helfen, vorherzusagen, wann ein bestimmtes Teil mit hoher Wahrscheinlichkeit ausfällt, sodass es präventiv gewartet werden kann, um Betriebsunterbrechungen zu vermeiden. Derzeit kann es schwierig sein, den relativen Verschleiß abzuschätzen oder die Lebensdauer eines Teils genau vorherzusagen, was zu kostspieligen Ausfällen von Teilen oder einem unnötig frühen Austausch von Teilen führen kann. Der richtige Zeitpunkt für die Wartung von Komponenten hängt natürlich von einer Reihe von Faktoren ab – einschließlich Anwendung, Haltbarkeit, Verschleiß und Umgebung – aber die Digital-Twin-Technologie kann dazu beitragen, die effektive Lebensdauer und den Wert eines Teils durch datengesteuerte strategische Wartung zu verlängern.

Der Hauptnachteil der digitalen Zwillingstechnologie besteht darin, dass gute Daten und Modelle erforderlich sind, um nützlich zu sein. Die technologische Infrastruktur, die zum Aufbau eines digitalen Zwillings erforderlich ist, der die richtigen Daten sammelt, verschiedene Datenquellen konsolidiert und die Daten korrekt analysiert, kann komplizierter sein als das Design des Teils selbst.

Die relevantesten Datenquellen variieren je nach Teileanwendung, aber im Allgemeinen sind die Umgebungs- und Betriebsbedingungen des Teils (wie Temperatur, Feuchtigkeit, Betriebsgeschwindigkeit usw.) von entscheidender Bedeutung. Die Materialinformationen des Teils sind ebenso wichtig wie seine Geometrie, und diese Informationen müssen ebenfalls überlappt werden.

Die Zukunft der digitalen Zwillingstechnologie

Die Digital-Twin-Technologie nutzt große Datensätze, um den Zustand verschiedener Teile besser sichtbar zu machen und Unternehmen dabei zu helfen, kritische Infrastrukturanforderungen zu lokalisieren und vorausschauende Wartung zu praktizieren. Es sollte daher nicht überraschen, dass Unternehmen in allen Marktsektoren schnell die Vorteile digitaler Zwillinge genutzt haben. Tatsächlich prognostiziert Gartner, dass die Hälfte aller Industrieunternehmen die Technologie bis 2021 in irgendeiner Weise nutzen wird, und weitere Untersuchungen sagen voraus, dass bis 2025 nicht nur fast 90 % der IoT-Plattformen Digital Twinning unterstützen, sondern dass es zu einer Standardfunktion werden wird IoT-Apps bis 2025. Die Technologie hat ein breites Spektrum an potenziellen Anwendungen und Einsatzmöglichkeiten, von denen viele noch unerschlossen sind.

Um umsetzbare Einblicke in Produkte oder Prozesse zu erhalten, die digitale Zwillinge bieten, müssen Hersteller und Produktteams entweder einen Softwarepartner finden, der bei der Erfassung und Analyse der Daten hilft, oder diese Fähigkeiten intern entwickeln. Die Datenerfassung ist wichtig, aber weit entfernt von einer umfassenden Lösung:Um wertvolle Erkenntnisse zu gewinnen, sind sowohl eine Vielzahl von Daten als auch die Tools und Fähigkeiten erforderlich, um sie richtig zu analysieren. Wenn der digitale Zwilling eines komplexen Systems beispielsweise Daten aus fünf oder sechs verschiedenen Quellen sammelt, kann die Zentralisierung dieser Daten an einem Ort spezialisierte Softwarelösungen erfordern, um eine integrierte Möglichkeit zur Untersuchung und Analyse der Daten zu gewährleisten.

Fast Radius ist ein engagiertes Team aus Ingenieuren, Designern, Strategen und Technologen, die entschlossen sind, die Fertigung anders zu gestalten. Wir verstehen die Spitzentechnologie der Fertigung, weil wir sie definieren. Wir arbeiten mit jedem unserer Kunden zusammen, um Teile vom Design bis zur Nachbearbeitung pünktlich und ohne Probleme zu führen. Möchten Sie die revolutionäre Kraft digitaler Zwillinge nutzen? Kontaktieren Sie uns noch heute, um loszulegen.

Industrietechnik

- Warum digital?

- Investitionen in Fertigungstechnologie — Post-Pandemie

- Datengesteuerte Fertigung ist da

- Die Leistungsfähigkeit und Fallstricke digitaler Zwillinge in der Fertigung

- Digitale Zwillingstechnologie:Jenseits der Raketenwissenschaft

- Digitale Fertigungsteams mit Wissen stärken

- Nutzung digitaler Technologie in der Fertigung

- Wie der digitale Zwilling die Automobilfertigung revolutioniert

- 3 Paradebeispiele modernster fortschrittlicher Fertigungstechnologie

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran