5 der leistungsstärksten korrosionsbeständigen Materialien

So wählen Sie das richtige korrosionsbeständige Material aus

Die Materialauswahl ist ein entscheidender Teil jedes Herstellungsprozesses. Die Wahl des richtigen Materials ist so wichtig, weil das Material die chemischen und mechanischen Eigenschaften des herzustellenden Bauteils bestimmt, die Langlebigkeit des Bauteils maßgeblich beeinflussen kann und die ordnungsgemäße Funktion des Bauteils gewährleistet. Korrosionsbeständige Materialien spielen aufgrund ihrer Materialeigenschaften und ihrer mangelnden Reaktivität gegenüber rauen Umgebungsbedingungen und Chemikalien eine bedeutende Rolle in der Fertigung.

Beispielsweise werden viele Luft- und Raumfahrtkomponenten aus Titan, Wolfram und Kohlefaser hergestellt, da diese Materialien sehr stark, aber dennoch leicht und flexibel sind. Leider können diese Materialien miteinander reagieren und im Laufe der Zeit galvanische Korrosion verursachen, örtliche Korrosion, bei der ein Ionenaustausch zwischen Materialien stattfindet. Hier bewahren korrosionsbeständige Materialien die Integrität von Teilen in einer der am strengsten regulierten Industrien der Welt.

Aus Umweltsicht sind schadstofffreie Solar- und Windenergiequellen anfällig für raue Bedingungen, und korrosionsbeständige Materialien tragen dazu bei, ihre kritischen Komponenten im Laufe der Zeit vor Schäden zu schützen. Dies hilft Herstellern, Komponenten für alternative Energiequellen sicher zu bauen und zu einer nachhaltigeren Wirtschaft beizutragen. Hier sind die besten korrosionsbeständigen Materialien für Ingenieure, die ihre Teile vor korrosiven Medien wie Säuren und Salzen oder UV-Abbau schützen möchten.

Beispiele für korrosionsbeständige Materialien

1. Edelstahl

Edelstahllegierungen sind bekannt für ihre Korrosionsbeständigkeit, Duktilität und hohe Festigkeit. Korrosionsbeständige Qualitäten in rostfreien Stählen sind direkt mit ihrem Chrom- und Nickelgehalt verbunden – mehr dieser Elemente korrelieren mit erhöhter Beständigkeit.

Die meisten heute auf dem Markt erhältlichen Edelstahllegierungen enthalten mindestens 18 % Chrom. Wenn Chrom oxidiert, bildet es eine Schutzschicht aus Chromoxid auf der Oberfläche des Metallteils, die sowohl Korrosion verhindert als auch verhindert, dass Sauerstoff den darunter liegenden Stahl erreicht.

Da dieses Material einen hohen Schmelzpunkt hat und hohen Drücken standhalten und standhalten kann, eignet es sich auch gut für die Konstruktion, den Maschinenbau und die Herstellung von Lagerbehältern. Edelstahl 304, 430 und 316 sind die am häufigsten spezifizierten Edelstahlsorten, wobei 316 die Sorte der Wahl für raue Meeresumgebungen ist.

Die Haltbarkeit und die hohe Korrosionsbeständigkeit von Edelstahl sind jedoch teuer, was sie für einige Hersteller unerschwinglich macht. Außerdem können Edelstahllegierungen aufgrund ihres hohen Schmelzpunktes schwierig zu verarbeiten sein, insbesondere beim Schweißen.

2. Aluminium

Aluminiumlegierungen sind ungiftig, zu 100 % recycelbar, haben ein hohes Verhältnis von Festigkeit zu Gewicht, eine hohe thermische und elektrische Leitfähigkeit und sind leicht zu bearbeiten. Außerdem ist Aluminium einzigartig, weil es eines der wenigen Materialien ist, die von Natur aus korrosionsbeständig sind.

Dieses Material enthält wenig bis gar kein Eisen, sodass es nicht rosten kann, obwohl es oxidieren kann. Wenn eine Aluminiumlegierung Wasser ausgesetzt wird und oxidiert, ein Prozess, der als Selbstpassivierung bezeichnet wird, bildet sich ein Film aus Aluminiumoxid auf der Oberfläche des Teils und schützt es vor Korrosion. Aluminium 5052-H32 ist korrosionsbeständiger als andere Aluminiumsorten und bildet eine glänzende, glatte Oberfläche.

Dieser Oxidationsprozess kann auch durch einen als Anodisierung bezeichneten Prozess genau kontrolliert werden. Außerdem ist Aluminium einzigartig, weil es eines der wenigen innovativen Materialien für die additive Fertigung ist, die von Natur aus korrosionsbeständig sind. Anodisierung ist eine kostengünstige kontrollierte Oberfläche, die weit verbreitet ist. Dieser Prozess ermöglicht auch das Hinzufügen von Farbe zum Teil, was eine weitere Anpassung für verschiedene Anwendungsfälle ermöglicht.

Aluminium wird häufig in Luft- und Raumfahrtanwendungen, Automobilkarosserieteilen, salzwasserempfindlichen Anwendungen und anderen Situationen verwendet, in denen ein Hochleistungsmaterial erforderlich ist. Hersteller sollten die Verwendung von Aluminium in Betracht ziehen, wenn sie ein erschwingliches korrosionsbeständiges Material benötigen, und dabei bedenken, dass die Aluminiumherstellung schmutzig und mühsam zu verarbeiten sein kann.

3. Weichmetalle

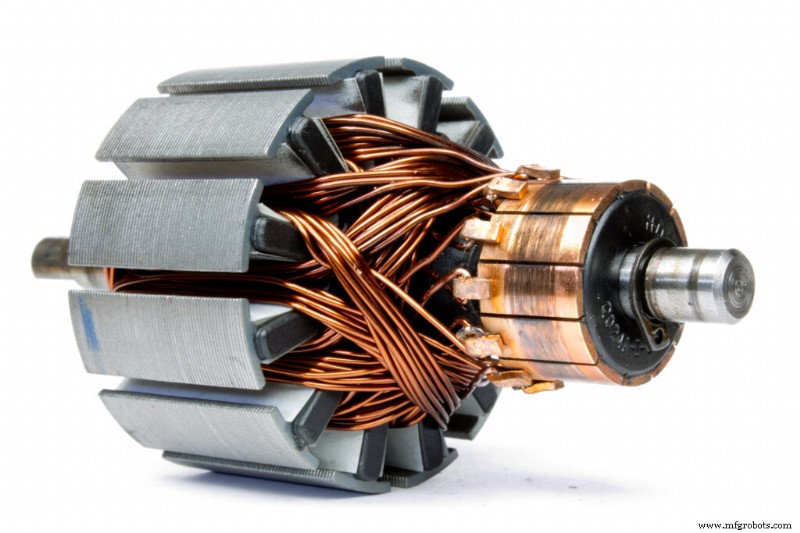

Weichmetalle oder Rotmetalle umfassen korrosionsbeständige Materialien wie Kupfer und seine Legierungen, Messing und Bronze. Kupfer ist formbar, dehnbar und ein ausgezeichneter Wärme- und Stromleiter. Diese Metalle können die Korrosionsbeständigkeit während des gesamten Lebenszyklus einer bestimmten Komponente gewährleisten. . Kupfer wird im Laufe der Zeit nicht korrodieren; Wenn es oxidiert, bildet es eine grüne Außenschicht namens Patina, die das Teil vor weiterer Korrosion schützt.

Kupfer spielt auch eine Schlüsselrolle bei der Herstellung von Teilen für erneuerbare Energiesysteme. Da Kupfer ein so hervorragender thermischer und elektrischer Leiter ist, übertragen kupferbetriebene Systeme Energie effizienter und mit geringerer Umweltbelastung.

4. Polypropylen

Metalle sind nicht die einzigen verfügbaren korrosionsbeständigen Materialien. Polypropylen, einer der beliebtesten Kunststoffe in der Fertigungsindustrie und ein besonders verbreiteter Kunststoff für die Herstellung von Autoteilen. Es ist auch einer der korrosionsbeständigsten Kunststoffe.

Dieses thermoplastische Polymerharz wird aufgrund seiner Zähigkeit, seiner Fähigkeit, hohen physikalischen Belastungen standzuhalten und seiner Beständigkeit gegen eine Vielzahl korrosiver Elemente wie Öl, Lösungsmittel, Wasser, Bakterien und mehr als „Stahl der Kunststoffindustrie“ bezeichnet. Polypropylen mit hoher Dichte (HDPE) bietet eine höhere Zugfestigkeit und einen erweiterten Arbeitstemperaturbereich.

Die leichte Entflammbarkeit und der hohe Wärmekoeffizient dieses Materials schränken jedoch seine Nützlichkeit für Hochtemperaturanwendungen ein. Es ist außerdem wichtig zu beachten, dass Polypropylen anfällig für Oxidation, UV-Zersetzung und bestimmte chlorierte Lösungsmittel ist.

5. Polytetrafluorethylen (PTFE)

PTFE, allgemein unter seinem Markennamen Teflon bezeichnet, ist ein chemikalien- und korrosionsbeständiger technischer Thermoplast mit dem niedrigsten Reibungskoeffizienten aller bekannten festen Materialien. PTFE ist hydrophob, d. h. es nimmt kein Wasser auf und hat sowohl in heißen als auch in nassen Umgebungen eine gute elektrische Isolierkraft.

PTFE ist am besten für seine kommerziellen und medizinischen Anwendungen bekannt – die Herstellung von Antihaftbeschichtungen für Töpfe und Pfannen und die Bereitstellung einer Anti-Reibungsbeschichtung für medizinische und industrielle Anwendungen. Dank seiner geringen Reibung wird dieser Werkstoff zur Herstellung von Lagern, Zahnrädern, Gleitplatten, Dichtungen und anderen kleinen Teilen verwendet, die für industrielle Anwendungen kritisch sind. PTFE wird auch häufig in Kohlefaser- und Glasfaserverbundwerkstoffen verwendet.

Trotzdem hat PTFE seine Grenzen. Dieses Material ist schwer zu verbinden und kriech-, abrieb- und strahlungsempfindlich. Außerdem können von PTFE freigesetzte Dämpfe in geschlossenen Umgebungen giftig sein. Wenden Sie sich am besten an einen erfahrenen Fertigungspartner, bevor Sie größere Materialentscheidungen treffen.

Lassen Sie sich bei der Materialauswahl von Experten beraten

Korrosionsbeständigkeit ist eine äußerst wünschenswerte Eigenschaft, insbesondere in der Halbleiter-, Energie-, Luft- und Raumfahrt- und Automobilindustrie. Es steht eine große Auswahl an korrosionsbeständigen Materialien zur Auswahl, einschließlich der oben genannten fünf, und Produktteams müssen bei der Materialauswahl sorgfältig vorgehen, um sicherzustellen, dass sie ihre einzigartigen Projektanforderungen erfüllen.

Ein erfahrener digitaler Fertigungspartner wie Fast Radius kann Produktteams dabei helfen, die schwierigsten Fragen während des gesamten Produktentwicklungsprozesses zu beantworten. Sollten Sie Metall oder Kunststoff verwenden? Ist Polypropylen genauso gut wie Edelstahl? Unser Team verfügt über jahrelange Erfahrung in allen Bereichen der additiven und traditionellen Fertigung, und wir helfen jedem Kunden bei der Auswahl des korrosionsbeständigen Materials, das seine Teile langfristig schützt. Kontaktieren Sie uns noch heute, um loszulegen.

Weitere Informationen zu Materialien in der additiven Fertigung und zur Auswahl des besten Materials für Ihr nächstes Projekt finden Sie in den zugehörigen Blogartikeln im Lernzentrum von Fast Radius.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Thermoplastische vs. duroplastische Materialien:Was ist der Unterschied?

- 5 Trends, die den Markt für 3D-Druckmaterialien im Jahr 2019 prägen

- Die Entwicklung moderner Kunststoffe

- Die Entwicklung medizinischer Materialien

- Die besten Materialien für Bremsbeläge

- Die Bedeutung von Reibmaterialien in Sicherheitssystemen

- Aufbau des Stücklistenmoduls

- Die korrosionsbeständigsten Metalle

- Die besten flexiblen Materialien im 3D-Druck

- Die Flexibilität eines Materials verstehen