Was Sie über die Galvanik wissen müssen und wann Sie sie anwenden sollten

Die meisten Verbraucher denken nicht über die Oberflächenbeschaffenheit ihrer Lieblingsprodukte nach, aber die Nachbearbeitung steht für Ingenieure und Produktteams an erster Stelle. Der Unterschied zwischen einem minderwertigen und einem überlegenen Produkt liegt oft in der Endbearbeitung, und Ingenieure behandeln Teile nach der Herstellung, um bestimmte ästhetische und mechanische Eigenschaften zu erzielen. Beispielsweise erzeugt Sand- oder Perlenstrahlen eine glatte Oberflächenstruktur, die bei weicheren Metallen sehr auffällig ist, und das Polieren von Acryl verbessert das Erscheinungsbild.

Galvanisieren, auch bekannt als Elektroabscheidung, ist ein gängiges Metallveredelungsverfahren, bei dem Elektrizität verwendet wird, um ein Teil mit Metall zu beschichten, um bestimmte Eigenschaften zu verbessern. Hier finden Sie alles, was Sie über Galvanik wissen müssen, von der Durchführung bis zu den nützlichsten Anwendungen.

Wie funktioniert Galvanik?

Galvanisieren unter Verwendung von elektrischem Strom, um Metall aufzulösen, es in eine dünne Schicht umzuwandeln und auf der Oberfläche eines Teils abzuscheiden. Der Galvanisierungsprozess besteht aus vier Komponenten – einer Anode, einer Kathode oder einem Substrat, einer Elektrolytlösung, die Salze und das zu plattierende Metall enthält, und einer Stromquelle.

Zunächst werden Anode und Kathode in ein Bad der Elektrolytlösung eingebracht und miteinander verbunden. Dann sendet die Stromquelle einen Gleichstrom (DC) an Elektrizität an die Anode. Der Strom oxidiert das Metall und ermöglicht es den Metalllegierungen, sich als positive Ionen in der Lösung aufzulösen. Von dort bewegen sich die positiven Metallionen auf das negativ geladene Substrat und setzen sich mit der Zeit als dünne Metallschicht auf dem Teil ab.

Eine Vielzahl von Metallen und Kombinationen von Metalllegierungen sind mit der Galvanik kompatibel, und jedes Material bietet unterschiedliche Eigenschaften. Ingenieure galvanisieren oft mit Kupfer für zusätzliche Hitzebeständigkeit, Zink für zusätzliche Korrosionsbeständigkeit und Nickel für zusätzliche Verschleißfestigkeit. Eine sorgfältige Materialauswahl und Anforderungsbewertung sind der Schlüssel zum Erfolg beim Galvanisieren, da bestimmte Materialien für diese Veredelungsoption ungeeignet sind. Produktteams müssen ihrer Sorgfaltspflicht nachkommen, um sicherzustellen, dass sie das beste Material für ihr Projekt verwenden.

Obwohl Kunststoff im Allgemeinen keinen Strom leitet, ist es möglich, Kunststoffteile zu galvanisieren, wenn das Material ein paar zusätzliche Behandlungen erhält. Sobald Kunststoffe wie Nylon oder Polycarbonat galvanisiert wurden, haben sie alle Vorteile von Kunststoff, weisen jedoch ein glänzendes, metallisches Finish auf. Beschichteter Kunststoff ist außerdem leichter und billiger als Metall und erfordert kein Polieren in der Nachbearbeitung, was ihn zu einer idealen Wahl für einige Produktteams macht.

Abgesehen von Materialüberlegungen gibt es eine Reihe anderer Faktoren, die den Erfolg der Galvanisierung beeinflussen können, einschließlich Lösungsbedingungen, Teileplatzierung und elektrischer Strom. Die Temperatur und chemische Zusammensetzung des Elektrolytbades können die Wirksamkeit der Galvanik beeinflussen, ebenso wie die Spannung des elektrischen Stroms. Die Platzierung der Anode relativ zur Kathode spielt ebenfalls eine Rolle – die Entfernung, die das gelöste Metall zurücklegen muss, wirkt sich darauf aus, wie gut das Substrat plattiert ist. Produktteams sollten diese Faktoren berücksichtigen.

Vor- und Nachteile der Galvanik

Die Hauptvorteile der Galvanisierung lassen sich in drei große Kategorien unterteilen:Ästhetik, Schutz und Leitfähigkeit. Dieser Veredelungsprozess ist eine kostengünstige Möglichkeit, das Aussehen der Oberfläche eines Substrats zu verbessern, indem es mit einem ästhetisch ansprechenden Material beschichtet wird. Modeschmuck ist ein hervorragendes Beispiel – Hersteller können Galvanik verwenden, um ein billigeres Metall wie Zinn mit einer dünnen Gold- oder Silberschicht zu beschichten, um das luxuriöse Aussehen von Edelmetallen zu einem Bruchteil der Kosten zu bieten.

Durch Galvanisieren wird eine Schutzbarriere um das Substrat gelegt, die das Teil vor umgebungsbedingtem Verschleiß schützt, was Härte, Korrosionsbeständigkeit, Hitzebeständigkeit und Dicke hinzufügt.

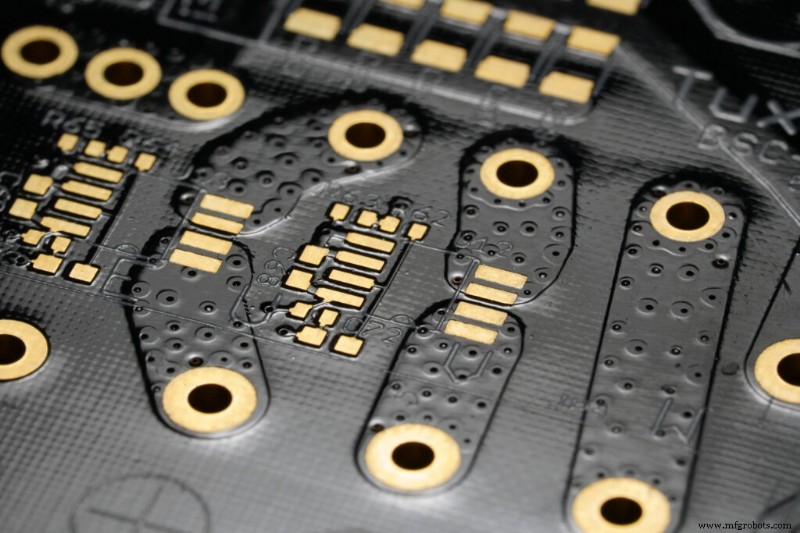

Darüber hinaus bietet die Galvanik eine kostengünstige und effiziente Leitfähigkeitslösung. Gold und Silber sind hervorragende elektrische Leiter, aber für viele Produktteams unerschwinglich teuer. Das Beschichten eines Teils mit nur einer dünnen Schicht dieser Materialien durch Elektroplattieren reicht jedoch aus, um elektrischen Komponenten und integrierten Schaltkreisen eine überlegene Leitfähigkeit zu verleihen.

Auf der anderen Seite ist das Galvanisieren relativ zeitaufwändig und liefert nicht das gleichmäßigste Finish. Auch wenn die Galvanisierungslösung nicht ordnungsgemäß entsorgt wird, kann sie zu einer Umweltgefahr werden, sodass Umweltverschmutzung ein Problem darstellt.

Häufige Anwendungen für die Galvanik

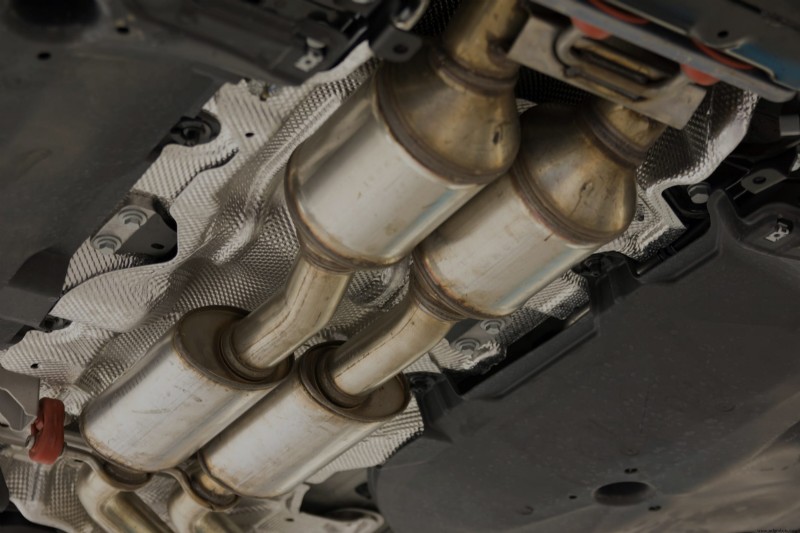

Ungeachtet dieser Einschränkungen ist die Galvanisierung ein vielseitiger Veredelungsprozess, der in einer Vielzahl von Branchen anwendbar ist. Die Galvanisierung ist in der Medizingeräteherstellung weit verbreitet, da viele Geräte Nickel enthalten, Nickel jedoch nicht mit dem Körper in Kontakt kommen kann. Um dies zu umgehen und die Biokompatibilität zu verbessern, plattieren Ingenieure oft mit Palladium oder Gold. Dieses Verfahren verbessert auch die Leistung von Katalysatoren in der Automobilindustrie und verbessert die Leitfähigkeit von Schaltkreisen, wodurch es für eine Vielzahl von Anwendungen in der Halbleiterindustrie gut geeignet ist.

Einstieg in die Galvanik

Ingenieure sollten eine Galvanisierung in Betracht ziehen, wenn sie ihr Teil vor Hitze, Korrosion, Verschleiß und anderen Umwelteinflüssen schützen oder ihrem Teil ein attraktives, dekoratives Finish verleihen möchten. Wie immer ist es wichtig, dass Produktteams ihre Nachforschungen anstellen und sicherstellen, dass sie bei der Auswahl einer Nachbearbeitungs- oder Veredelungsoption alle relevanten Faktoren – Kosten, Ästhetik, Funktion und andere relevante projektspezifische Anforderungen – berücksichtigen.

Ein vertrauenswürdiger On-Demand-Fertigungspartner wie Fast Radius erleichtert die Auswahl des richtigen Veredelungsprozesses erheblich. Unser Team aus erfahrenen Ingenieuren und Designern ist mit traditioneller und additiver Fertigung bestens vertraut, und wir helfen Ihnen, Ihre Ideen mit sauberen, funktionalen und gut gestalteten Teilen zum Leben zu erwecken. Arbeiten Sie mit Fast Radius zusammen, um End-to-End-Support zu erhalten, der hervorragende Ergebnisse liefert. Kontaktieren Sie uns noch heute.

Weitere Aufschlüsselungen der wichtigsten Prozesse in der Fertigungsindustrie finden Sie in unseren anderen aktuellen Artikeln im Lernzentrum von Fast Radius.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Was Sie über Cloud-Kosten und Preismodelle wissen müssen

- Was Sie über IoT und Cybersicherheit wissen müssen

- Was Sie über die CMMC-Zertifizierung wissen müssen

- 3 Anzeichen dafür, dass Sie eine neue Website benötigen und was Sie dagegen tun können

- Was Sie über die Leiterplattenbestückung wissen müssen

- Alles, was Sie über Metallguss wissen müssen

- Was Sie über die Finanzierung von Ausrüstung wissen müssen

- Bronzeguss und was Sie wissen müssen

- Wärmebehandlung für Metalle:Was Sie wissen müssen

- Alles, was Sie über Einsteck- und Zapfenverbindungen wissen müssen