11 Einheit 6:Gewindeschneiden auf der Drehbank

ZIEL

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

• Bestimmen Sie die Zustelltiefe.

• Beschreibe, wie man einen korrekten Faden schneidet.

• Erklären Sie, wie Sie die Teilung, Tiefe und den kleineren Durchmesser sowie die Breite der Abflachung berechnen.

• Beschreiben Sie, wie Sie die richtige Drehzahl einstellen.

• Beschreiben Sie, wie Sie das richtige Schnellwechselgetriebe einstellen.

• Beschreibe, wie man die richtige zusammengesetzte Pause einstellt.

• Beschreiben Sie, wie Sie das richtige Werkzeugbit einstellen.

• Beschreiben Sie, wie Sie sowohl Compound als auch Crossfeed an beiden Reglern auf Null stellen.

• Beschreiben Sie die Threading-Operation.

• Beschreiben Sie das Aufbohren.

• Beschreibe, wie man ein Werkzeugbit schleift.

Gewindedrehmaschine

Das Gewindeschneiden auf der Drehmaschine ist ein Verfahren, das auf dem Werkstück einen spiralförmigen Grat mit gleichmäßigem Querschnitt erzeugt. Dies wird durch aufeinanderfolgende Schnitte mit einem Gewindeschneidwerkzeug durchgeführt, die dieselbe Form wie die erforderliche Gewindeform haben.

Praxisübung:

1. Für diese Übungsübung zum Gewindeschneiden benötigen Sie ein Stück Rundmaterial, das auf einen Außendurchmesser der Lauffläche gedreht ist.

2. Verwenden Sie entweder ein Trennwerkzeug oder ein speziell geschliffenes Werkzeug, um eine Hinterschneidung für die Lauffläche gleich ihrer einzelnen Tiefe plus 0,005 Zoll herzustellen.

3. Die folgende Formel gibt Ihnen die einzelne Tiefe für die Durchführung einheitlicher Threads:

d =P x 0,750

Wobei d =Einzeltiefe

P =Tonhöhe

n =Anzahl der Fäden pro Zoll (TPI)

Zustelltiefe =0,75 / n

Gewindeberechnungen

Um ein korrektes Gewinde auf der Drehbank zu schneiden, müssen zuerst Berechnungen durchgeführt werden, damit das Gewinde die richtigen Abmessungen hat. Die folgenden Diagramme und Formeln helfen bei der Berechnung der Gewindeabmessungen.

Beispiel:Berechnen Sie die Steigung, Tiefe, den kleineren Durchmesser und die Breite der Abflachung für ein ¾-10 NC-Gewinde.

P = 1 / n = 1 / 10 = 0,100 Zoll.

Tiefe = 0,7500 x Steigung = 0,7500 x 0,100 = 0,0750 Zoll

Kleiner Durchmesser = Hauptdurchmesser – (D + D) = 0,750 – (0,075 + 0,075) = 0,600 Zoll

Breite der Ebene = P / 8 = (1/8) x (1/10) = 0,0125 Zoll.

Vorgehensweise beim Einfädeln:

1. Stellen Sie die Geschwindigkeit auf etwa ein Viertel der Wendegeschwindigkeit ein.

2. Stellen Sie das Schnellwechselgetriebe auf die erforderliche Gewindesteigung ein. (Fäden pro Zoll)

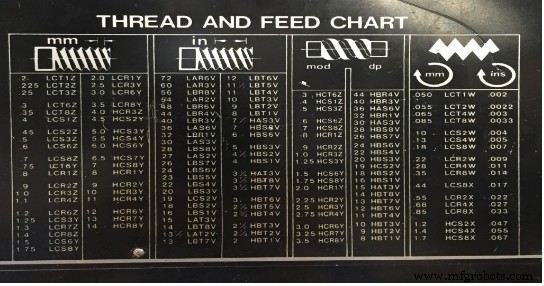

Abbildung 1. Garn- und Zufuhrtabelle

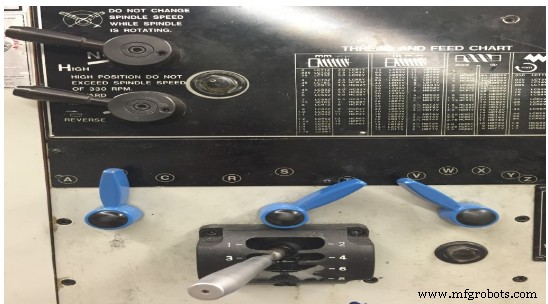

Abbildung 2. Gearbox einstellen

3. Stellen Sie die zusammengesetzte Auflage auf 29 Grad nach rechts für Rechtsgewinde ein.

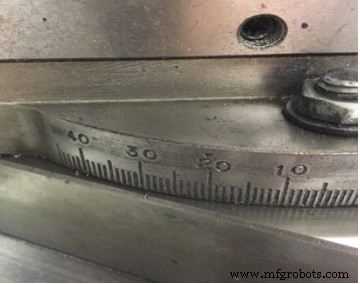

Abbildung 3. 29 Grad

4. Installieren Sie ein 60-Grad-Gewindewerkzeug und stellen Sie die Höhe auf den Mittelpunkt der Drehmaschine ein.

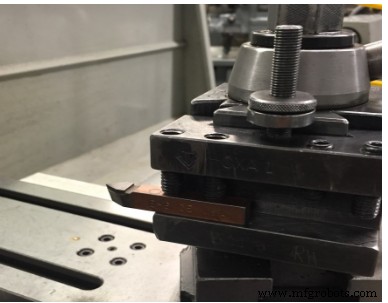

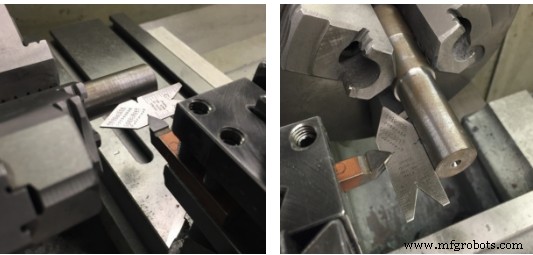

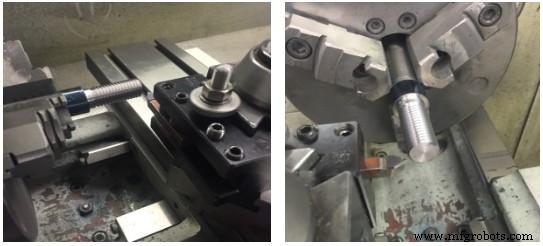

Abbildung 4. 60-Grad-Threading-Werkzeug

5. Stellen Sie den Werkzeugeinsatz mit einer Gewindelehre rechtwinklig zum Werkstück ein.

Abbildung 5. Verwenden der Mittellehre zum Positionieren des Werkzeugs zum Bearbeiten von Gewinden

6. Beschichten Sie den Bereich, der mit Gewinde versehen werden soll, mit einer Layoutlösung.

Abbildung 6. Layout

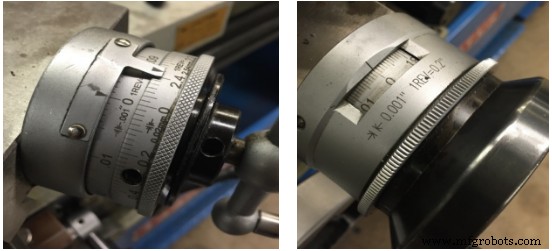

7. Bewegen Sie das Gewindeschneidwerkzeug mit dem Compound und dem Quervorschub nach oben zum Teil. Stellen Sie den Mikrometer auf beiden Skalen auf Null.

Abbildung 7. Compound Abbildung 8. Cross Feed

8. Bewegen Sie den Quervorschub zum hinteren Werkzeug vom Werkstück, bewegen Sie den Schlitten zum Ende des Teils und setzen Sie den Quervorschub auf Null zurück.

Abbildung 9. Ende des Teils und Quervorschub zu Null

9. Führen Sie nur mit dem zusammengesetzten Mikrometer 0,001 bis 0,002 Zoll ein.

Abbildung 10:Mischfutter in 0,002 Zoll

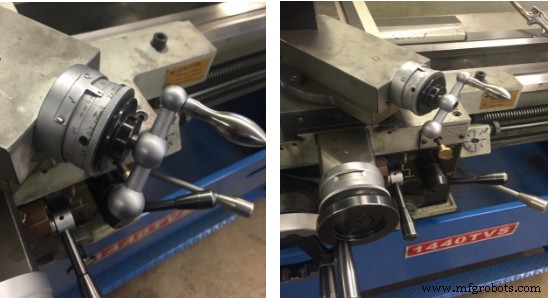

10. Drehbank einschalten und Halbmutter einrasten.

Abbildung 11:Ein-/Aus-Hebel und Halbmutter

11. Nehmen Sie einen Kratzschnitt an dem Teil ohne Schneidflüssigkeit vor. Lösen Sie die Halbmutter am Ende des Schnitts, stoppen Sie die Drehmaschine und fahren Sie das Werkzeug mit dem Quervorschub zurück. Bringen Sie den Schlitten in die Ausgangsposition zurück.

Abbildung 12. Ausgangsposition

12. Überprüfen Sie die Gewindesteigung mit einer Schraubensteigungslehre oder einem Lineal. (Fäden pro Zoll)

Abbildung 13. Schraubensteigungslehre Abbildung 14. Schraubensteigung Messgerät(10)

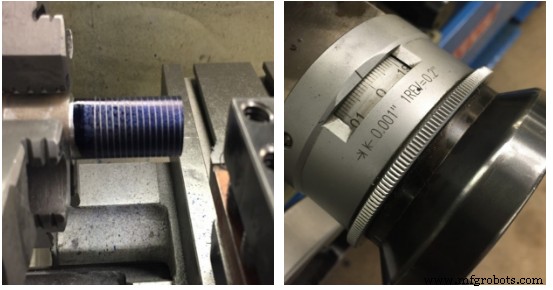

13. Führen Sie die Mischung in 0,005 bis 0,020 Zoll für den ersten Durchgang mit Schneidöl ein. Wenn Sie sich der endgültigen Größe nähern, reduzieren Sie die Schnitttiefe auf 0,001 bis 0,002 Zoll.

14. Setzen Sie diesen Vorgang fort, bis sich das Werkzeug innerhalb von 0,010 Zoll der Endtiefe befindet.

Abbildung 15. Threading-Vorgang

15. Überprüfen Sie die Größe mit einem Gewindemikrometer, einer Gewindelehre oder mit dem Dreileitersystem.

Abbildung 16. Dreileitermessung

16. Fasen Sie das Ende des Gewindes an, um es vor Beschädigungen zu schützen.

Reiben

Reibahlen werden verwendet, um gebohrte Löcher oder Bohrungen schnell und genau auf eine bestimmte Lochgröße fertig zu stellen und eine gute Oberflächengüte zu erzeugen. Das Reiben kann durchgeführt werden, nachdem ein Loch auf 0,005 bis 0,015 Zoll der fertigen Größe gebohrt oder gebohrt wurde, da die Reibahle nicht dafür ausgelegt ist, viel Material zu entfernen.

Das Werkstück wird in einem Spannfutter an der Spindelstockspindel montiert und die Reibahle wird vom Reitstock getragen.

Die Drehmaschinengeschwindigkeit für das maschinelle Reiben sollte etwa 1/2 der für das Bohren verwendeten betragen.

Reiben mit einer Handreibahle

Das von Hand aufzubohrende Loch muss innerhalb von 0,005 Zoll der erforderlichen Endgröße liegen.

Das Werkstück wird in einem Spannfutter an der Spindelstockspindel montiert und die Spindelstockspindel wird arretiert, nachdem das Werkstück genau eingerichtet wurde. Die Handreibahle ist in einem verstellbaren Reibahlenschlüssel montiert und wird von der Reitstockspitze getragen. Während der Schraubenschlüssel von Hand gedreht wird, wird die Handreibahle gleichzeitig durch Drehen des Handrads des Reitstocks in die Bohrung eingeführt. Verwenden Sie zum Reiben reichlich Schneidflüssigkeit.

Reiben mit einer Maschinenreibahle

Das mit einer Maschinenreibahle zu reibende Loch muss auf 0,010 Zoll der fertigen Größe gebohrt oder gebohrt werden, damit die Maschinenreibahle nur die Spuren der Schneideinsätze entfernen muss. Verwenden Sie zum Reiben reichlich Schneidflüssigkeit.

Ein Drehwerkzeug-Bit schleifen

Vorgehensweise:

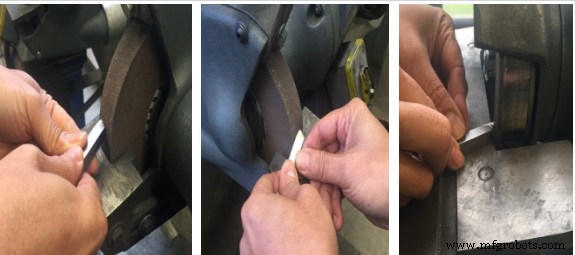

1. Greifen Sie das Werkzeugbit fest, während Sie die Hand auf dem Schleifwerkzeugsatz abstützen.

2. Halten Sie den Werkzeugeinsatz im richtigen Winkel, um den Schneidkantenwinkel zu schleifen. Kippen Sie gleichzeitig die Unterseite des Werkzeugeinsatzes in Richtung Scheibe und schleifen Sie 10 Grad seitlichen Freiwinkel oder Freiwinkel an der Schneidkante. Die Schneide sollte etwa 0,5 Zoll lang sein und etwa ¼ der Breite des Werkzeugeinsatzes betragen.

3. Während Sie den Werkzeugeinsatz schleifen, bewegen Sie den Werkzeugeinsatz vor und zurück über die Fläche der Schleifscheibe. Dies beschleunigt das Schleifen und verhindert ein Rillen der Scheibe.

4. Der Werkzeugeinsatz muss während des Schleifvorgangs häufig durch Eintauchen in das Wasser gekühlt werden. Niemals ein Werkzeug überhitzen.

5. Schleifen Sie den Stirnschneidenwinkel so, dass er mit der seitlichen Schneidkante einen Winkel von etwas weniger als 90 Grad bildet. Halten Sie das Werkzeug so, dass der Stirnschneidenwinkel und der Stirnseitenfreiwinkel von 15 Grad gleichzeitig geschliffen werden.

6. Überprüfen Sie den Umfang der Endrücknahme, wenn sich der Werkzeugeinsatz im Werkzeughalter befindet.

7. Halten Sie die Spitze des Werkzeug-Bits in einem Winkel von etwa 45 Grad zur Radachse und schleifen Sie den Seitenwinkel etwa 14 Grad.

8. Schleifen Sie einen leichten Radius an der Spitze des Schneidwerkzeugs und achten Sie darauf, den gleichen vorderen und seitlichen Freiwinkel beizubehalten.

Vorderseite schleifen Seite schleifen

Radius schleifenMaterialien für Schneidwerkzeuge

Drehmeißeleinsätze bestehen im Allgemeinen aus vier Materialien:

1. Schnellarbeitsstahl

2. Gusslegierungen

3. Hartmetalle

4. Keramik

Die Eigenschaften, die jedes dieser Materialien besitzt, sind unterschiedlich und ihre Anwendung hängt von dem zu bearbeitenden Material und dem Zustand der Maschine ab.

Drehmeißelbits sollten die folgenden Eigenschaften besitzen.

1. Sie sollten hart sein.

2. Sie sollten verschleißfest sein.

3. Sie sollten in der Lage sein, den hohen Temperaturen standzuhalten, die während des Schneidvorgangs entwickelt werden.

4. Sie sollten Stößen während des Schneidvorgangs standhalten können.

Schneidwerkzeug-Nomenklatur

Schneidwerkzeuge, die auf einer Drehbank verwendet werden, sind im Allgemeinen einspitzige Schneidwerkzeuge und obwohl die Form des Werkzeugs für verschiedene Anwendungen geändert wird. Dieselbe Nomenklatur gilt für alle Schneidwerkzeuge.

Vorgehensweise:

1. Basis:die Unterseite des Werkzeugschafts.

2. Schneidkante:die Vorderkante des Werkzeugbits, das den Schnitt durchführt.

3. Fläche:die Oberfläche, auf der der Span aufliegt, wenn er vom Werkstück getrennt wird.

4. Flanke:Die Oberfläche des Werkzeugs, die neben und unter der Schneidkante liegt.

5. Nase:die Spitze des Schneidwerkzeugs, die durch die Verbindung von Schneidkante und Stirnfläche gebildet wird.

6. Nasenradius:Der Radius, auf den die Nase geschliffen wird. Die Größe des Radius beeinflusst das Finish. Für den Rohschnitt wird ein Nasenradius von 1/16 Zoll verwendet. Für den Fertigschnitt wird ein Nasenradius von 1/16 bis ⅛ Zoll verwendet.

7. Spitze:Das zum Schneiden geschliffene Ende des Werkzeugs.

8. Schaft:der Körper des Werkzeugbits oder das Teil, das im Werkzeughalter gehalten wird.

9. Winkel und Abstände des Drehwerkzeug-Bits

Die richtige Leistung eines Werkzeugbits hängt von den Freiräumen und Spanwinkeln ab, die auf dem Werkzeugbit geschliffen werden müssen. Obwohl diese Winkel für verschiedene Materialien variieren, ist die Nomenklatur für alle Werkzeugbits gleich.

• Seitenschneidenwinkel:Der Winkel, den die Schneidkante mit der Seite des Werkzeugschafts bildet. Dieser Winkel kann je nach zu schneidendem Material 10 bis 20 Grad betragen. Wenn der Winkel über 30 Grad liegt, neigt das Werkzeug zum Rattern.

• Endschneidkantenwinkel. Der Winkel, der von der Endschneidkante und einer Linie im rechten Winkel zur Mittellinie des Werkzeugeinsatzes gebildet wird. Dieser Winkel kann von 5 bis 30 Grad betragen, abhängig von der Art des Schnitts und der gewünschten Endbearbeitung. Für Schruppschnitte wird ein Winkel von 5 bis 15 Grad verwendet, Winkel zwischen 15 und 30 Grad werden für allgemeine Drehwerkzeuge verwendet. Der größere Winkel ermöglicht ein Schwenken des Schneidwerkzeugs nach links bei leichten Schnitten in der Nähe des Mitnehmers oder Spannfutters oder beim Wenden an einer Schulter.

• Seitenfreiwinkel (Freiwinkel):Der an der Flanke des Werkzeugs unter der Schneidkante geschliffene Winkel. Dieser Winkel kann 6 bis 10 Grad betragen. Der seitliche Freiraum an einem Werkzeugeinsatz ermöglicht es dem Schneidwerkzeug, in Längsrichtung in das rotierende Werkstück vorzudringen und verhindert, dass die Flanke am Werkstück reibt.

• Endfreiwinkel (Freiwinkel):Der unter der Spitze des Werkzeugbits geschliffene Winkel, der es dem Schneidwerkzeug ermöglicht, in das Werkstück eingeführt zu werden. Dieser Winkel kann für allgemeine Zwecke 10 bis 15 Grad betragen. Dieser Winkel muss gemessen werden, wenn der Werkzeugeinsatz im Werkzeughalter gehalten wird. Der Endfreiwinkel variiert mit der Härte und Art des Materials und der Art des vorgenommenen Schnitts. Der Endfreiwinkel ist bei härteren Materialien kleiner, um eine Unterstützung unter der Schneidkante zu bieten.

• Seitenspanwinkel:Der Winkel, in dem die Fläche von der Schneidkante weg geschliffen wird. Dieser Winkel kann für Allzweck-Werkzeugeinsätze 14 Grad betragen. Der Seitenspaner zentriert eine schärfere Schneidkante und lässt den Span schnell abfließen. Bei weicheren Materialien wird der Seitenspanwinkel im Allgemeinen erhöht.

• Hinterer (oberer) Spanwinkel:Die Rückwärtsneigung des Werkzeugs weist von der Nase weg. Dieser Winkel kann etwa 20 Grad betragen und ist im Werkzeughalter vorgesehen. Der Spanwinkel lässt die Späne von der Spitze des Schneidwerkzeugs wegfließen.

EINHEITENTEST

1. Was ist die Tonhöhe für ¼-20 Tap?

2. Um welchen Winkel muss der Compound für Unified Thread gedreht werden?

3. Erklären Sie in Frage 2, warum Sie die Verbindung schwenken.

4. Welche Gewindetiefe hat die UNF ½-20 Schraube?

5. Wie würdest du ein Linksgewinde machen? Dies wird in der Lektüre nicht behandelt – denken Sie darüber nach?

6. Welchen Werkzeugeinsatz verwenden wir zum Schneiden von Gewinden?

7. Bitte beschreiben Sie Center Gage.

8. Womit prüfen wir die Gewindesteigung (Thread Per Inch)?

9. Wie viel füttern wir beim ersten und letzten Durchgang?

10. Nennen Sie vier Materialien, die zur Herstellung von Werkzeugbits verwendet werden.

Kapitelzuordnungsinformationen

Dieses Kapitel wurde aus den folgenden Quellen abgeleitet.

- Drehmaschine abgeleitet von Lathe vom Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

- Terminologie für Schneidwerkzeuge abgeleitet von Lathe Cutting Tools – Cutting Tool Shapes des Wisconsin Technical College, CC:BY-NC 4.0.

- Terminologie für Schneidwerkzeuge abgeleitet von Cutter Types (Lathe) der University of Idaho, CC:BY-SA 3.0.

- Zentrierung abgeleitet von [Manual Lathes Document]

Industrietechnik

- Werkzeugdrehmaschine

- CNC-Drehmaschine

- CNC-Drehmaschine(2)

- Drehmaschine für die genaue Fertigung großer Teile

- Drehmaschine mit elektronischem Servomotor und Gewindeschneidcomputer

- Mittelgroße Kombinationsdrehmaschine

- Was ist eine Drehbankspindel?

- 22 Lektion 5:CNC-Betrieb

- 24 Lektion 7:Mastercam

- Teile der Drehmaschine