10 Einheit 5:Klopfen

ZIEL

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

• Beschreiben Sie den Klopfvorgang.

• Bestimmen Sie die Drehzahl zum Klopfen.

• Beschreiben Sie das Füllen und Polieren.

• Beschreiben Sie die fortgeschrittene Werkstückhaltung.

Tippen auf

Beim Gewindeschneiden wird ein Gewinde in ein Loch geschnitten, damit eine Kopfschraube oder ein Bolzen in das Loch geschraubt werden kann. Außerdem wird es verwendet, um Gewinde auf Muttern zu machen.

Das Gewindebohren kann auf der Drehmaschine durch Stromzufuhr oder von Hand erfolgen. Unabhängig von der Methode muss das Loch mit einem Gewindebohrer der richtigen Größe gebohrt und am Ende angefast werden.

Klopfverfahren

Bewährte Verfahren

Verwenden von Tap Guides

Gewindebohrerführungen sind ein wesentlicher Bestandteil bei der Herstellung eines verwendbaren und geraden Gewindebohrers. Beim Drehen oder Fräsen ist der Gewindebohrer bereits gerade und zentriert. Gehen Sie beim manuellen Ausrichten eines Gewindebohrers vorsichtig vor, da eine 90°-Führung des Gewindebohrers viel genauer ist als das menschliche Auge.

Öl verwenden

Beim Bohren und Gewindeschneiden ist es wichtig, Öl zu verwenden. Es verhindert, dass die Bits quietschen, macht den Schnitt glatter, reinigt die Späne und schützt den Bohrer und den Schaft vor Überhitzung.

Picken

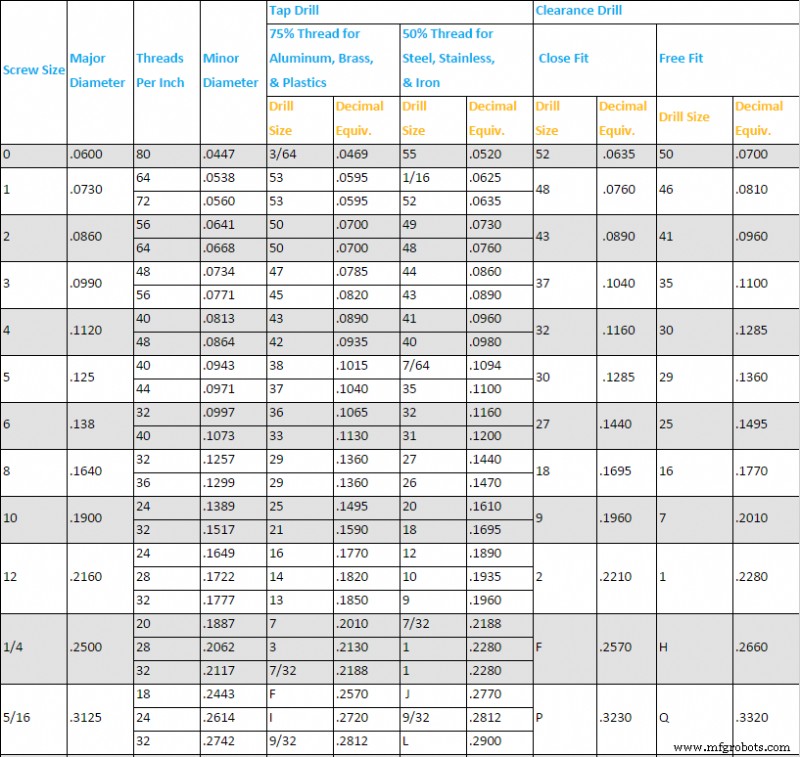

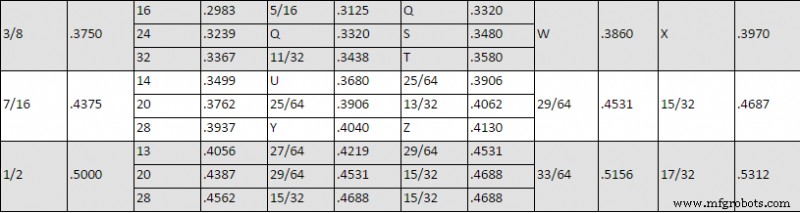

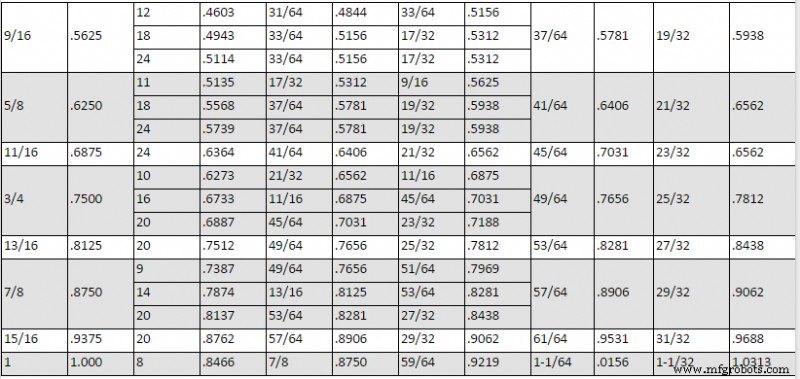

Das Picken hilft sicherzustellen, dass Bits nicht überhitzen und brechen, wenn sie zum Bohren oder Gewindebohren verwendet werden. Beim Lochbohren wird ein Teil teilweise durchbohrt und dann zurückgezogen, um Späne zu entfernen, während das Teil gleichzeitig abkühlen kann. Das Drehen des Griffs um eine volle Drehung und dann um eine halbe Drehung zurück ist übliche Praxis. Wenn der Bohrer oder Gewindebohrer herausgedreht wird, entfernen Sie so viele Späne wie möglich und fügen Sie Öl auf die Oberfläche zwischen dem Bohrer oder Gewindebohrer und dem Werkstück hinzu. Verfahren zum Gewindeschneiden von Hand 1. Wählen Sie die Bohrergröße aus der Tabelle aus. Bei der Auswahl einer Tap-Größe ist diese Tabelle der erste Ort, an dem Sie nachsehen sollten

Handklopfverfahren

1. Wählen Sie die Bohrergröße aus der Tabelle aus.

Bei der Auswahl einer Tap-Größe ist diese Tabelle der erste Ort, an dem Sie nachsehen sollten.

Gewindebohrer- und Abstandsbohrergrößen

2. Fügen Sie bei Bedarf vor dem Gewindeschneiden eine Fase zum Loch hinzu. Fasen und Senkungen sind zusätzliche Merkmale, die manchmal bei Schrauben gewünscht werden. Für beste Ergebnisse sollte die Drehzahl der Spindel zwischen 150 und 250 U/min liegen.

3. Holen Sie sich eine Tap-Anleitung. Das Loch ist jetzt bereit zum Gewindeschneiden. Verwenden Sie dazu die Gewindebohrer und Führungsklötze in der Nähe der manuellen Mühlen. Die Führungsblöcke haben mehrere Löcher für unterschiedlich große Wasserhähne. Wählen Sie denjenigen aus, der der Größe des verwendeten Gewindebohrers am nächsten kommt, und platzieren Sie ihn über dem gebohrten Loch.

4. Tippen Sie auf den Block. Hacken Sie den Hahn mit den Windeisen. Üben Sie leichten Druck aus, während Sie den Schraubenschlüssel eine vollständige Umdrehung hineindrehen und dann eine halbe Umdrehung herausdrehen. Tippen Sie auf die gewünschte Tiefe.

5. Schließen Sie das Tippen ab. Wenn der Hahn nicht weiter geht oder die gewünschte Tiefe erreicht ist, lassen Sie den Druck auf den Hahn los; es hat wahrscheinlich die Talsohle erreicht. Entfernen Sie den Hahn aus dem Loch.

Wenn Sie noch mehr Druck ausüben, wird der Hahn wahrscheinlich brechen. Je kleiner der Hahn, desto wahrscheinlicher ist es, dass er bricht.

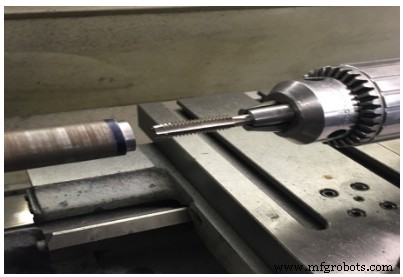

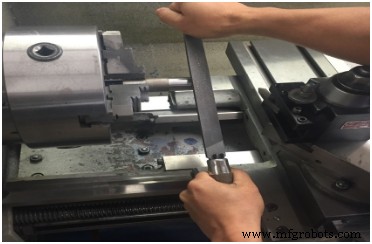

Abbildung 1. Tippen

Gewindebohrverfahren für Drehmaschine

Verfahren:

1. Spannen Sie das Werkstück in das Futter ein.

2. Stirn- und Zentrierbohrer.

3. Wählen Sie den richtigen Gewindebohrer für den zu verwendenden Gewindebohrer aus.

4. Beispiel:¼ – 20 unc verwendet # 7 Bohrer.

5. Stellen Sie die Drehmaschine auf die richtige Drehzahl ein und bohren Sie mit dem Gewindebohrer bis zur erforderlichen Tiefe. Verwenden Sie viel Schneidflüssigkeit.

6. Hinweis:Das Werkstück dreht sich beim Gewindeschneiden mit der Drehmaschinenleistung. Verwenden Sie eine sehr langsame Spindeldrehzahl. (40 bis 60 U/min) und reichlich Schneidflüssigkeit.

7. Fasen Sie die Kante des Lochs ab.

Feilen in einer Drehmaschine

Ein Werkstück sollte in eine Drehmaschine nur gefüllt werden, um eine kleine Menge Material zu entfernen, um Brandstellen zu entfernen oder scharfe Ecken abzurunden. Das Werkstück sollte immer auf eine Größe von 0,002 bis 0,003 Zoll gedreht werden, wenn die Oberfläche gefeilt werden soll. Halten Sie den Feilengriff in der linken Hand, um Verletzungen beim Feilen auf der Drehmaschine zu vermeiden, damit die Arme und Hände vom Drehfutter ferngehalten werden können.

Verfahren:

1. Stellen Sie die Spindeldrehzahl auf etwa das Doppelte der Drehgeschwindigkeit ein.

2. Spannen Sie das Werkstück in das Spannfutter ein, schmieren Sie es und stellen Sie den Totpunkt im Werkstück ein.

3. Bewegen Sie den Schlitten so weit wie möglich nach rechts und entfernen Sie den Werkzeughalter (falls erforderlich)

4. Lösen Sie die Leitspindel und die Vorschubstange.

5. Wählen Sie die richtige Datei aus, die verwendet werden soll.

6. Starten Sie die Drehmaschine.

7. Greifen Sie den Feilengriff mit der linken Hand und stützen Sie die Feilenspitze mit dem Finger der rechten Hand.

8. Üben Sie leichten Druck aus und schieben Sie die Feile auf ihre volle Länge nach vorne. Lassen Sie den Druck auf den Rückspieß los.

9. Bewegen Sie die Feile bei jedem Zug um etwa die Hälfte der Breite der Feile und feilen Sie mit 30 bis 40 Hüben pro Minute weiter, bis die Oberfläche fertig ist.

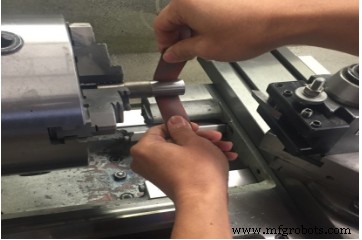

Abbildung 2. Einreichung

Beim Feilen in einer Drehmaschine sollten die folgenden Sicherheitshinweise beachtet werden.

• Ärmel hochkrempeln.

• Verwenden Sie keine Feile ohne richtig angebrachten Griff.

• Entfernen Sie Uhren und Ringe.

• Üben Sie nicht zu viel Druck auf die Feile aus.

• Reinigen Sie die Feile häufig mit einer Feilenbürste. Reiben Sie etwas Kreide in die Feilenzähne, um ein Verstopfen zu verhindern und die Reinigung zu erleichtern.

Polieren in einer Drehmaschine

Nachdem das Werkstück gefeilt wurde, kann das Finish durch Polieren mit Schleifleinen verbessert werden.

Verfahren:

1. Wählen Sie den Sammeltyp und die Körnung des Schleifleinens aus. Verwenden Sie für das gewünschte Finish ein etwa 6 bis 8 Zoll langes und 1 Zoll breites Stück.

2. Stellen Sie die Drehmaschine auf hohe Drehzahl ein (ca. 800-1000 U/min).

3. Vorschubstange und Leitspindel lösen.

4. Schmieren und Totpunkt einstellen.

5. Starten Sie die Drehmaschine.

6. Halten Sie das Schleifleinen auf das Werkstück.

7. Drücken Sie das Tuch mit der rechten Hand fest auf das Werkstück, während Sie das andere Ende des Schleiftuchs mit der linken Hand festhalten.

8. Bewegen Sie das Tuch langsam entlang des Werkstücks hin und her.

Abbildung 3. Polieren

Beim Polieren in einer Drehmaschine sollten die folgenden Sicherheitshinweise beachtet werden:

1. Ärmel hochkrempeln.

2. Lockere Kleidung einstecken

Verwenden Sie für normale Oberflächen ein Schleifleinen mit einer Körnung von 80 bis 100. Verwenden Sie für ein besseres Finish ein Schleiftuch mit feinerer Körnung.

Fortgeschrittene Spanntechnik

Einige Teile können unregelmäßig sein und erfordern spezielle Werkzeuge, um sie vor der Bearbeitung richtig zu halten.

1. Das Teil kann nicht in eine Spannzange oder ein Spannfutter eingelegt werden, wenn am gesamten Außendurchmesser des Materials geschnitten wird.

2. Teile mit durchgehenden Löchern sollten auf einen Drehbankdorn (eine konische Welle) gepresst und dann auf den Dorn und nicht auf das Teil selbst geklemmt werden.

3. Wenn das Loch zu groß ist, wird die Verwendung eines Drehbankdorns das Werkstück nicht ausreichend stützen. Verwenden Sie stattdessen die Außenbacken, um den Innendurchmesser des Teils zu greifen.

4. Teile mit komplexen Geometrien müssen möglicherweise an einer Frontplatte befestigt werden, die weiter auf der Spindel installiert wird.

DREHMASCHINE:

Die folgende Tabelle bietet einen schnellen Vergleich der Stärken und Schwächen der unterschiedlichen Haltemittel für das Werkstück auf einer Drehmaschine:

| Methode | Präzision | Wiederholbarkeit | Bequemlichkeit | Hinweise |

| Spannzangen | Hoch | Hoch | Hoch | Schnell, hochpräzise, hohe Wiederholgenauigkeit, greift gut, beschädigt das Werkstück kaum, Griff verteilt über einen großen Bereich. Teure Spannfutter und Spannzangen. Bewältigt begrenzte Längen. Werkstück muss rund sein und nahezu genau auf die Spannzangengröße passen. |

| 3-Backenfutter mit weichen Backen | Hoch | Hoch | Hoch | Für größere Werkstücke sind 3-Backenfutter mit weichen Backen der Standard in der CNC-Welt. |

| Selbstzentrierendes 3-Backenfutter mit harten Backen | Niedrig | Niedrig | Hoch | Gewöhnlich, billig, einfach. Geringe Präzision, geringe Wiederholbarkeit, wenn Sie das Werkstück entfernen und wieder auflegen müssen. |

| 4-Backenfutter | Hoch | Hoch | Mittel | Das individuelle Einstellen der Backen kann zeitaufwändig sein, führt jedoch zu einer hohen Präzision. Kann Teile versetzt halten, um Nocken oder Exzenter zu drehen. Kann unregelmäßige Formen und quadratisches oder rechteckiges Material aufnehmen. |

| Selbstzentrierendes 6-Backen-Futter | Mittel | Mittel | Hoch | Am besten geeignet für dünnwandige Arbeiten oder zum Greifen fertiger Werkstückkanten. Offensichtlich gut für Hex-Aktien. |

| Planscheibendrehen | Variiert je nach Einrichtung | Mittel | Niedrig | Ideal für unregelmäßige Formen. Beinhaltet Klemmen wie ein Fräsaufbau. Möglicherweise sind Gegengewichte erforderlich, um die Balance zu halten. |

| Wenden zwischen den Zentren | Hoch | Hoch | Niedrig | Große Präzision, ermöglicht das Zurücksetzen des Teils zwischen den Spitzen mit sehr hoher Wiederholgenauigkeit. |

| Ständige Gesichtsdrehung | Hoch | Hoch | Hoch | Die moderne Alternative zum Drehen zwischen Spitzen. Anstatt Drehklauen zu verwenden, die beim Einrichten eher lästig sind, verwendet das Konstantflächensystem hydraulische oder andere Kräfte, um das Spindelende zu greifen und anzutreiben. |

| Aufweitdorne | Hoch | Hoch | Hoch | Diese arbeiten eher von innen nach außen als von außen nach innen, sind aber ansonsten ähnlich wie Spannzangen. |

Methode beschreibt die spezielle Technik oder das zu verwendende Werkzeug.

Präzision beschreibt, wie genau das Werkstück gehalten wird, oder wie nah oder konzentrisch es mit der Spindel läuft, bevor Schnitte vorgenommen werden.

Wiederholbarkeit beschreibt, wie einfach es ist, das Werkstück herauszunehmen und wieder präzise wieder einzulegen.

EINHEITENTEST

1. Welche Bohrergröße ist für Gewindebohrer ½ - 20 zu verwenden?

2. Was ist der Zweck der Fase?

3. Was ist die beste Drehzahl zum Klopfen?

4. Welche Spindeldrehzahl stellen wir zum Feilen ein?

5. Wozu dient das Polieren?

6. Was ist die beste Körnung für normale Oberflächen?

7. Für welche Arbeiten eignen sich Dreibackenfutter am besten?

8. Was sind die Besonderheiten des Dreibackenfutters?

9. Erklären Sie den Unterschied zwischen Dreibackenfutter und 4-Backenfutter.

10. Was sind die Vor- und Nachteile eines Sammelfutters?

Industrietechnik