13 Probleme und Lösungen beim Kunststoffspritzguss

Zu den Vorteilen des Kunststoffspritzgießens für die Herstellung von Teilen gehören schnelle Produktionsgeschwindigkeit, hohe Effizienz, Automatisierung des Betriebs, Formen und Größenflexibilität. Darüber hinaus haben die Spritzgussprodukte eine genaue Größe, sind leicht auszutauschen und die Formteile können in komplexe Formen gebracht werden. Dieses umweltfreundliche Verfahren eignet sich für Formverarbeitungsbereiche wie Massenproduktion und Produkte mit komplexen Formen.

Obwohl die Bediener mit bestimmten Maschinen und den betrieblichen Fähigkeiten im Formungsprozess von Kunststoffteilen vertraut sind, sind die verschiedenen schnellen Spritzgussfehler bei der Formkonstruktion und den Materialien unvermeidlich. Der Artikel zielt auf Probleme und Lösungen beim Kunststoffspritzguss ab, hauptsächlich wie folgt:

Analysieren Sie die Ursachen dieser Probleme, die durch Rohmaterialien, Kunststoffteile oder Formdesign, Formprozesse usw. verursacht werden, und schlagen Sie entsprechende Lösungen vor.

1.Kurze Aufnahmen

Kurze Schüsse sind ein Phänomen, bei dem der Formhohlraum nicht vollständig gefüllt werden kann.

Ursachen: (1) Werkzeugtemperatur, Materialtemperatur oder Einspritzdruck und -geschwindigkeit sind zu niedrig (2) Ungleichmäßige Plastifizierung der Rohstoffe (3) Schlechte Absaugung (4) Unzureichende Flüssigkeit der Rohstoffe (5) Das Teil ist zu dünn oder die Anschnittgröße ist zu klein (6) Polymerschmelze härtet aufgrund unzumutbarer konstruktiver Auslegung vorzeitig aus

Abhilfe: Material:Verwenden Sie flüssigere MaterialienFormdesign:(1) Füllen Sie die dicke Wand, bevor Sie die dünne Wand füllen, um das Retentionsphänomen zu vermeiden. (2) Erhöhen Sie die Anzahl der Anschnitte und die Kanalgröße entsprechend, um das Prozessverhältnis und den Strömungswiderstand zu verringern. (3) Die Position und Größe der Auslassöffnung sollte richtig eingestellt sein, um das Phänomen einer schlechten Absaugung zu vermeiden.

Maschine:(1)Überprüfen Sie, ob das Rückschlagventil und die Innenwand des Materialzylinders stark abgenutzt sind. (2) Überprüfen Sie, ob die Zufuhröffnung Material enthält oder ob sie überbrückt ist.

Prozess:(1) Erhöhen Sie den Einspritzdruck und die Einspritzgeschwindigkeit, um die Scherwärme zu erhöhen (2) Erhöhen Sie die Einspritzmenge (3) Erhöhen Sie die Materialzylindertemperatur und die Formtemperatur

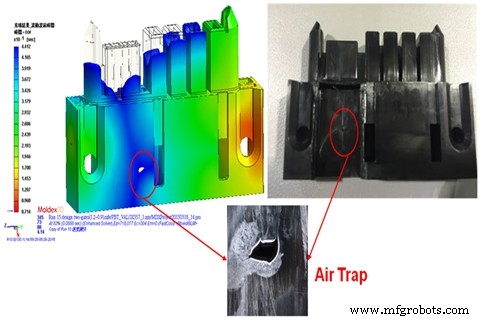

2. Luftfallen

Lufteinschlüsse bedeutet, dass Luft im Hohlraum eingeschlossen wird, um Blasen im Teil zu erzeugen.

Ursachen: Es wird dadurch verursacht, dass die Luft nicht aus der Trennfläche, dem Stempel oder der Entlüftung entweichen kann, wenn sich die beiden Schmelzfronten treffen.

Abhilfe: Strukturelles Design:Reduzieren Sie die Dickeninkonsistenz und versuchen Sie, eine einheitliche Wanddicke zu gewährleisten

Formdesign:(1) Fügen Sie an der letzten gefüllten Stelle eine Entlüftung hinzu (2) Neugestaltung des Anguss- und Angusssystems

Ablauf:(1) Einspritzgeschwindigkeit der letzten Stufe reduzieren (2) Werkzeugtemperatur erhöhen

3. Sprödigkeit

Sprödigkeit bedeutet, dass das Kunststoffteil an einer Stelle leicht reißt oder bricht

Ursachen: (1) Trockene Bedingungen sind nicht geeignet; Verwenden Sie zu viele recycelte Materialien (2) Die Einstellung der Einspritztemperatur ist falsch (3) Die Einstellungen des Anguss- und Angusssystems sind nicht angemessen (4) Die Stärke der Schmelzmarken ist nicht hoch

Abhilfe: Material:(1) Geeignete Trocknungsbedingungen vor dem Spritzgießen einstellen (2) Den Einsatz von Recyclingmaterialien reduzieren und den Anteil an Rohstoffen erhöhen. (3) Hochfesten Kunststoff verwenden. Formdesign:Erhöhen Sie die Größe des Hauptkanals, des Zweigkanals und des Tors

Maschine:Wählen Sie eine gut konstruierte Schnecke, um die Temperaturverteilung während der Plastifizierung gleichmäßiger zu machen

Prozess:(1) Reduzieren Sie die Temperatur des Materialzylinders und der Düse (2) Reduzieren Sie den Staudruck, die Schneckendrehzahl und die Einspritzgeschwindigkeit (3) Erhöhen Sie die Materialtemperatur und den Einspritzdruck, verbessern Sie die Schmelzfestigkeit

4. Brandspuren

Die Brandspuren bestehen darin, dass das Gas im Hohlraum nicht rechtzeitig entfernt werden kann, was zu einer Schwärzung am Ende des Flusses führt.

Ursachen: (1) Die Luft im Hohlraum kann nicht rechtzeitig entfernt werden. (2) Materialabbau:zu hohe Schmelztemperatur; bewölkte Schraubengeschwindigkeit; unsachgemäße Auslegung des Kufensystems

Abhilfe: Formdesign:(1) Fügen Sie ein Abgassystem an einer Stelle hinzu, an der das Abgas leicht erzeugt wird (2) Erhöhen Sie die Größe des Angusssystems

Vorgang:(1) Einspritzdruck und -geschwindigkeit reduzieren (2) Zylindertemperatur reduzieren (3) Prüfen, ob Heizung und Thermoelement ordnungsgemäß funktionieren.

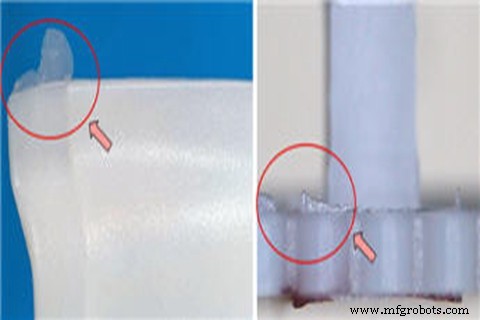

5.Blitz

Es bedeutet, dass am Formtrenn- oder Auswerferteil überschüssiger Kunststoff vorhanden ist.

Ursachen: (1) Unzureichende Schließkraft (2) Die Form weist Mängel auf (3) Die Formbedingungen sind unzumutbar (4) Unsachgemäße Konstruktion des Abgassystems

Abhilfe: Formdesign:(1) Gestalten Sie die Form angemessen, um sicherzustellen, dass die Form geschlossen werden kann, wenn die Form geschlossen ist (2) Überprüfen Sie die Größe der Auslassöffnung (3) Reinigen der Formoberfläche

Maschine:Stellen Sie die Maschine auf die geeignete Prozessgröße ein:(1) Erhöhen Sie die Einspritzzeit und verringern Sie die Einspritzgeschwindigkeit (2) Verringern Sie die Zylindertemperatur und die Düsentemperatur (3) Verringern Sie den Einspritzdruck und -druck

6. Delamination

Es bezieht sich auf die Oberfläche des Teils, die Schicht für Schicht abgezogen werden kann.

Ursachen: (1) Mischen anderer inkompatibler Polymere (2) Zu viel Trennmittel während des Formens verwendet (3) Harztemperatur ist unbeständig (4) Übermäßige Feuchtigkeit (5) Der Anschnitt und der Fließweg haben scharfe Winkel

Abhilfe: Material:Vermeiden Sie unverträgliche Verunreinigungen oder kontaminierte recycelte Materialien, die in die Rohstoffe eingemischt werden. Formdesign:Alle Kanäle oder Anschnitte mit scharfen Winkeln anfasen

Prozess:(1) Zylinder- und Werkzeugtemperatur erhöhen (2) Material vor dem Formen entsprechend trocknen (3) Zu viel Trennmittel vermeiden

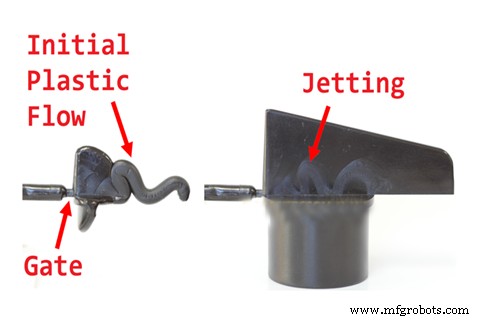

7.Jetting

Eine durch zu schnell fließende Schmelze verursachte Spritzspur, meist schlangenförmig.

Ursachen: (1) Die Anschnittgröße ist zu klein und weist eine große Querschnittsfläche auf die Produktoberfläche (2) Die Füllgeschwindigkeit ist zu hoch

Abhilfe: Formdesign:(1) Erhöhen Sie die Torgröße (2) Ändern Sie das Seitentor zum Überlappungstor (3) Erhöhen Sie den Anschlagstift vor dem Tor

8. Fließlinien

Fließlinien sind Formfehler, die auf der Oberfläche des Produkts wellig sind, bekannt als eine Art Froschsprung, der durch das langsame Fließen der Schmelze verursacht wird.

Ursachen: (1) Formtemperatur und Materialtemperatur sind zu niedrig (2) Einspritzgeschwindigkeit und -druck sind zu langsam (3) Fließkanal und Anschnitt sind zu klein (4) Aufgrund der Produktstruktur ist die Beschleunigung zu gering groß, wenn der Füllstrom verursacht wird.

Abhilfe: Werkzeugdesign:(1) Vergrößern Sie den kalten Schacht im Fließkanal (2) vergrößern Sie die Größe der Kanäle und Schieber (3) verkürzen Sie die Größe des Hauptkanals oder wechseln Sie zum Heißkanal

Prozess:(1) Einspritzgeschwindigkeit erhöhen 2) Einspritzdruck und -druck erhöhen 3) Druckhaltezeit verlängern 4) Formtemperatur und Materialtemperatur erhöhen

9.Nebel

In der Nähe des Tors tritt eine wolkenartige Verfärbung auf. Der Grund ist der Schmelzbruch.

Ursachen: Wenn der Anguss zu klein oder der Hohlraum am Leim zu dünn ist, ist die Fließgeschwindigkeit der Schmelze groß, die Bruchfläche klein, die Schergeschwindigkeit groß und die Scherspannung oft erhöht, so dass die Schmelze Gummi bricht und die Nebelverschiebung tritt auf.

Abhilfe: Moldflow-Simulation. Es ist möglich, die Temperatur, die Scherrate und die Scherspannung der Schmelze vorherzusagen, die durch die obige schmale Zone strömt. Moldflow bietet im Allgemeinen eine Obergrenze für die Temperatur, Scherrate und Scherspannung verschiedener Kunststoffmaterialien. Moldflow-Ingenieure können basierend auf den Analyseergebnissen Anpassungen vornehmen, um die geeignete Anschnittgröße und Kavitätswanddicke am Leimeinlass zu finden, um Nebel zu beseitigen.

10.Streifen

Streifen sind solche, in denen Wasser, Luft oder Kohle in Strömungsrichtung entlang der Oberfläche des Teils verteilt sind.

Ursachen: (1) Der Feuchtigkeitsgehalt im Rohmaterial ist zu hoch (2) Luft ist im Rohmaterial eingeschlossen (3) Polymerabbau:Das Material ist verunreinigt, die Zylindertemperatur ist zu hoch; unzureichendes Injektionsvolumen

Abhilfe: Werkzeugdesign:Überprüfen Sie, ob die Auslassposition ausreichend ist Prozess:(1) Wählen Sie die richtige Spritzgussmaschine und das richtige Werkzeug (2) Reinigen Sie beim Materialwechsel die alten Materialien vollständig aus dem Zylinder (3) Verbessern Sie das Auslasssystem (4) Reduzieren Sie die Schmelze Temperatur, Einspritzdruck oder Einspritzgeschwindigkeit

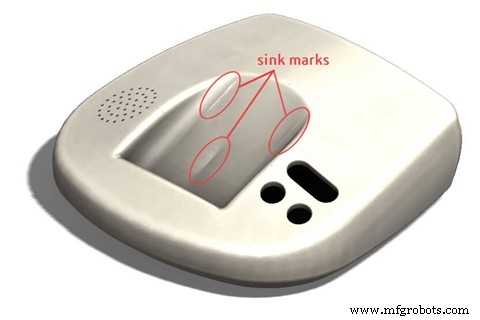

11. Einfallstellen

Es ist ein Phänomen, bei dem die Oberfläche des Teils an der Wandstärke konkav ist.

Ursachen:(1) Einspritzdruck oder Nachdruck zu niedrig (2) Haltezeit oder Abkühlzeit zu kurz (3) Schmelzetemperatur oder Werkzeugtemperatur zu hoch (4) Unsachgemäße Auslegung der Struktur der Teile

Abhilfe: Design:(1) Geriffelte Oberfläche auf der Oberfläche, wo leicht Dellen auftreten können (2) Reduzieren Sie die dicke Wandgröße des Werkstücks, minimieren Sie das Seitenverhältnis, und das angrenzende Wanddickenverhältnis sollte auf 1,5 bis 2 kontrolliert werden, und versuchen Sie es sorgen für einen fließenden Übergang. Gestalten Sie die Dicke der Rippen, der Senkung und der Rippen neu. Ihre Dicke wird im Allgemeinen mit 40-80 % der Grundwanddicke empfohlen.

Prozess:(1) Einspritzdruck und -druck erhöhen (2) Anschnittgröße vergrößern oder Angussposition ändern

12.Schweißnähte

Die Schweißlinien beziehen sich auf den Oberflächendefekt, der durch das Zusammenschweißen der beiden Ströme verursacht wird.

Ursachen: Wenn Löcher, Einsätze oder Spritzgussverfahren mit mehreren Anschnitten in den gefertigten Teilen vorhanden sind oder die Wandstärke der Teile ungleichmäßig ist, können Bindenähte erzeugt werden.

Abhilfe: Material:Erhöhen Sie die Fließfähigkeit der Kunststoffschmelze Werkzeugdesign:(1) Ändern Sie die Position des Anschnitts (2) Fügen Sie einen Entlüftungsschlitz hinzu Verfahren:(1) Erhöhen Sie die Schmelzetemperatur (2) Reduzieren Sie die Menge des Trennmittels

13.Verzug

Das am schwierigsten zu lösende Problem bei der Konstruktion und Produktion von Kunststoffteilen ist der Verzug.

Ursachen: (1) Formstruktur:Gießen, Kühlsystem und Ausstoßsystem (2) Produktstruktur:Kunststoffteile ändern sich in der Wandstärke, mit gekrümmter oder asymmetrischer Geometrie, Rippen und BOSS-Säulendesign ist nicht angemessen (3) Produktionsprozess:Die Kunststoffteile sind es nicht vollständig abgekühlt, und die Einspritz- und Druckhaltekurven sind unzumutbar (4) Kunststoffmaterialien:Kunststoffmaterialien haben, ohne Zusatz von Füllstoffen, die Größe der Schrumpfung.

Abhilfe:(1) Die Werkzeugtemperatur ist instabil. Ausgeglichene Form zum Kühlen/Heizen bereitstellen (2) Unregelmäßige Querschnittsdicke Neu gestaltete Produktform und -größe entsprechend den Harzeigenschaften

Bei WayKen sind wir in einigen Fällen des Spritzgießens von Prototypen auf viele ähnliche Kunststoffspritzgussprobleme und -lösungen gestoßen. Um Spritzgussprodukte für unsere Kunden zu erstellen, nehmen wir uns die Details der Spritzgussmaschinenteile und das Spritzgießen Schritt für Schritt vor der Herstellung der Teile und während des Spritzgussprozesses sehr zu Herzen.

Industrietechnik

- So wird das Spritzgießen durchgeführt

- Vor- und Nachteile des Duroplast-Spritzgießens

- Kunststoffspritzguss vs. Kunststoffbearbeitung:So entscheiden Sie

- Hochviskoses PEEK für Spritzguss und Extrusion

- Kunststoffspritzguss kann Ihrem Unternehmen helfen

- Was sind Spritzgussfehler und wie lassen sie sich vermeiden:10 Fehler bei Kunststoffteilen

- Warum ist Kunststoffspritzguss so beliebt geworden?

- Beste Kunststoff-Spritzgussmaterialien

- Effiziente und kostengünstige Kunststoffspritzguss-Services

- Gängige Kunststoff-Spritzgussmaterialien