Wie verwendet man das Spritzgießen mit geringem Volumen richtig?

Der Kleinserien-Spritzguss ist eine neue Sichtweise auf den etablierten konventionellen Spritzguss. Längst wird es mit Massenproduktion in Verbindung gebracht, deren Stückzahlen von 500.000 bis zu mehreren Millionen Teilen reichen. Neue Computer Numerical Control Technologies, Touch Probes und andere Innovationen haben es uns jedoch ermöglicht, Spritzgusswerkzeuge für Kleinserien herzustellen.

Konstruktion von Spritzgusswerkzeugen

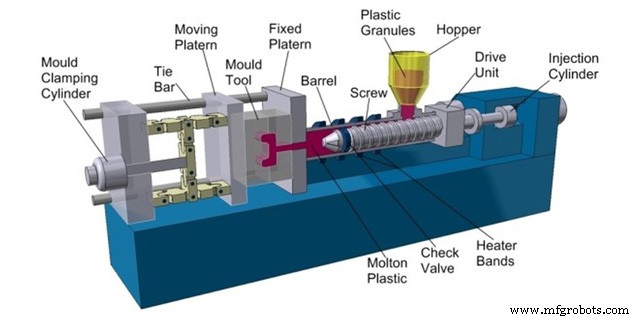

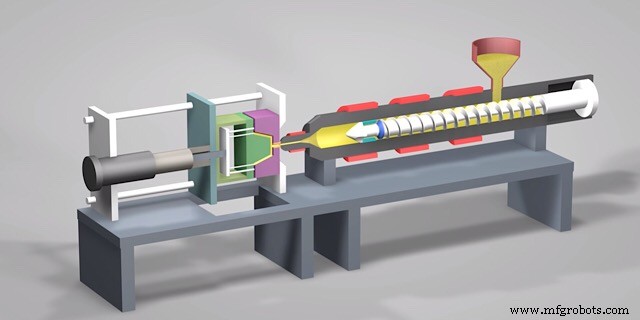

Schauen wir uns zunächst an, wie das konventionelle Spritzgießen aufgebaut ist, um zu verstehen, was wir im Prozess geändert haben, um es von der Massenproduktion in diesen Bereich der Kleinserienfertigung zu verlagern. Der Prozess und die Werkzeuge, die für das konventionelle Spritzgießen und das Spritzgießen von Kleinserien verwendet werden, sind eigentlich ziemlich ähnlich.

Das Formwerkzeug besteht aus drei Hauptelementen:der Spritzgussform, die dem geschmolzenen Kunststoff die gewünschte Form verleiht; das Spannsystem, das verwendet wird, um die Formhälften zusammenzuhalten und verhindert, dass sie sich verschieben und einen Stufenfehler erzeugen; Das Kunststoff-Zuführsystem. Das Beschickungssystem besteht somit aus der von Heizkörpern umgebenen Beschickungsschnecke und dem darin befindlichen Bunker mit Kunststoffgranulat.

Spritzgussverfahren

Der Prozess wird auf folgende Weise durchgeführt. Die Pellets fallen aus dem Bunker auf die Schnecke und werden gleichzeitig geschmolzen und in den Hohlraum der Form geführt. Der Hohlraum wird mit flüssigem Kunststoff gefüllt, bis der erforderliche Druck erreicht ist. Anschließend, wenn das Teil ausreichend abgekühlt ist, entspannt das Spannsystem die Form und das Teil wird ausgeworfen. Einige unnötige Elemente werden mechanisch entfernt und der Prozess kann erneut eingerichtet werden. Wenn der Arbeitsablauf eingestellt ist, dauert die Herstellung jedes Teils nur wenige Minuten.

Low Volume Injection Moulding vs. konventionelles Verfahren:Unterschiede

So, jetzt wissen Sie, wie das konventionelle Spritzgussverfahren funktioniert, aber was ist der Unterschied zur schnellen Variante? Nun, der teuerste Teil des Formsystems ist die Form, die den Produkthohlraum enthält. Es ist normalerweise für die Ewigkeit gemacht. Es werden speziell gehärtete Stähle verwendet, die wärmebehandelt und verarbeitet werden, um eine hervorragende Härte, Präzision und Oberflächenbeschaffenheit des Teils zu erzielen. Vergessen Sie nicht, dass der Hohlraum schwer zu bearbeiten ist, da größere Werkzeuge nicht überall passen und kleinere Werkzeuge leicht brechen. Die Formhälften müssen genau aufeinander abgestimmt sein, sonst verschiebt sich das Teil in der Mitte.

Die Kosten für eine wärmebehandelte Form aus gehärtetem Stahl sind kolossal und die Herstellungszeit erheblich. Das Ergebnis des Spritzgießens ist ein nahezu perfektes Teil in Bezug auf die Qualität, aber es wird nur rentabel, wenn die Kosten der Form auf die große Menge der Produkte verteilt werden, die damit hergestellt werden können.

Hier kommt also schnelles IM ins Spiel, da es direkt auf die Schwachstelle herkömmlicher IM trifft. Wie Sie sehen, zielt Rapid IM darauf ab, die Werkzeugkosten zu senken. Es wird normalerweise aus weicheren Metallen (z. B. Aluminiumlegierungen) hergestellt und hat viel mehr Verbindungen. Das Ergebnis ist, dass die Form erheblich billiger wird, aber weniger dient, sodass sie perfekt für den kostengünstigen Spritzguss mit geringem Volumen geeignet ist.

Die Vorteile des Schnellspritzgießens

Selbst Rapid Injection-Formen sind ziemlich schwer herzustellen. Sicherlich härter als Silikongussformen oder 3D-Druck. RIM bietet jedoch eine Reihe von Vorteilen, die anderen Rapid-Prototyping-Prozessen nicht zur Verfügung stehen.

Genaue Funktionen

Spritzgusswerkzeuge sind sehr hohem Druck ausgesetzt. Dies führt dazu, dass der Kunststoff in den Formen im Vergleich zu anderen Fertigungstechniken für geringe Stückzahlen härter auf der Form gestapelt wird. Dies ermöglicht die Herstellung von Teilen mit sehr feinen Merkmalen oder dünnen Wänden. Durch den intensiven Druck füllt der Kunststoff die Kavität besser aus und es bleiben keine Luftblasen zurück.

Gesteigerte Effizienz

Das Spritzgießen selbst erfolgt deutlich schneller als andere Kunststoffherstellungsverfahren. Sobald die Formen fertig sind, wird weniger als eine Stunde für jedes zu formende Teil benötigt. Und das unter Berücksichtigung einer höheren Qualität im Vergleich zu anderen Verfahren. Auch wenn die Form nicht hart genug für Millionen von Injektionen ist, hält sie dennoch Zehntausenden stand.

Verbesserte Stärke

Im Kunststoffspritzgussverfahren haben Sie die Möglichkeit, Füllstoffe (spezielle kleine Partikel zur Härtung des Kunststoffs) auf Spritzgussformen einzusetzen. Die Füllstoffe tragen dazu bei, die Dichte des Kunststoffs beim Formen zu verringern, und tragen auch dazu bei, dem Teil nach dem Formen mehr Festigkeit zu verleihen. In Bereichen, in denen Teile stark und robust sein müssen, bietet der Kunststoffspritzguss eine Reihe von Vorteilen, die andere Formverfahren nicht bieten. Spritzgussmaschinen ermöglichen die Herstellung des gleichen Teils aus mehreren Materialien, ohne dass wesentliche Änderungen am System vorgenommen werden müssen.

Große Flexibilität

Rapid Injection Moulding ist bekannt für erhöhte Flexibilität. Der Hohlraum der Form ist normalerweise ein separates Teil, sodass es viel einfacher ist, das Design des Hohlraums zu ändern, wenn Änderungen erforderlich sind. Dies macht es zu einer guten Option für das Prototyping in späteren Phasen, wenn eine Mustercharge des Produkts für reale Tests hergestellt wird. Darüber hinaus ist es viel einfacher, Anpassungen für Aluminiumformen vorzunehmen als für wärmebehandelten Stahl.

IM-Materialien mit geringem Volumen

LVIM kopiert das herkömmliche Formteil in Bezug auf das Material. Aluminiumlegierungen haben einen höheren Schmelzpunkt und eine höhere thermische Stabilität als jeder Industriekunststoff, der in der modernen Industrie verwendet wird. Die am weitesten verbreiteten IM-Materialien sind Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS), Polyamid (Nylon), Polyethylen hoher Dichte (HDPE) und Polycarbonat (PC). Darüber hinaus ermöglicht die Flexibilität des IM-Prozesses die Verwendung einer Form für mehrere Kunststoffmaterialien ohne Änderung des Designs. Lediglich die Formparameter müssen geändert werden.

Design für Kleinserien-Spritzguss

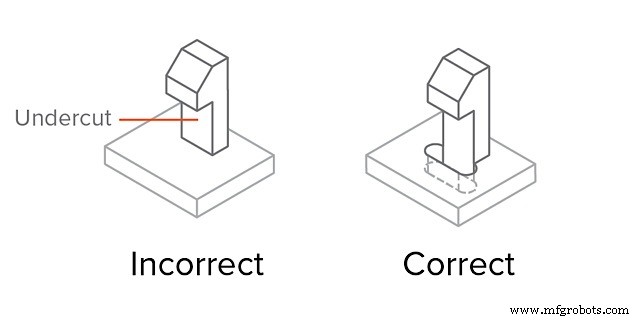

Das Design für die Produktion von Kunststoffteilen in kleinen Stückzahlen ähnelt dem Design für herkömmliche Prozesse. Es geht vor allem darum, die Wanddicke gleichmäßig zu halten, um Lunker zu vermeiden, aber gleichzeitig zu verhindern, dass die Teiledicke zu groß wird. Ein weiterer wichtiger Punkt ist die Berücksichtigung der Elemente für den Teileauswurf. Vertikale Wände sollten 85-87 Grad statt 90 Grad haben und jeder scharfe Winkel sollte stattdessen Verrundungen haben. Andere bemerkenswerte Probleme sind Hinterschneidungen und Abschaltungen. Dies sind im Wesentlichen Elemente, die über die vertikale Wand oder vertikale Taschen hinausragen. Diese Elemente müssen um jeden Preis verhindert werden. Es ist besser, Löcher zu machen, um Hinterschneidungen zu vermeiden, als diese Elemente intakt zu lassen.

Kostenanalyse

Wie bereits erwähnt, liegen die anfänglichen Hauptkosten des Spritzgussverfahrens in den Kosten der Form und die variablen Kosten im Material. Der zweite Punkt ist sehr schwer zu minimieren, da Sie die Materialkosten nicht wirklich senken können, ohne die Teilequalität zu beeinträchtigen, und der Materialabfall bei IM-Prozessen minimal ist. Die Anfangskosten können jedoch variiert werden, um die gewünschten Spritzgusskosten zu erreichen.

Die Möglichkeiten zur Kontrolle der Anschaffungskosten bestehen in unterschiedlicher Qualität und Robustheit der Form. Wenn wir eine weichere Aluminiumlegierung für die Kavität wählen, wächst die Bearbeitbarkeit und die Vorlaufzeit wird damit viel kürzer, aber die Anzahl der Einspritzungen, die sie aushalten kann, sinkt jedoch. Außerdem kann die Form zu einer Baugruppe verarbeitet werden, die aus dem Hohlraum und dem in das Formwerkzeug einzubauenden Block besteht. Auf diese Weise können Sie Formteile gleichzeitig herstellen und die Vorlaufzeit verkürzen. Allerdings verschlechtert sich die Teilequalität aufgrund der geringeren Präzision zusätzlicher Gelenke. Grundsätzlich müssen Sie zwischen drei miteinander verbundenen Parametern wählen:Vorlaufzeit, Werkzeugfestigkeit und Teilequalität.

Über uns können tun

Bei WayKen können Sie den Service des Kleinserien-Spritzgusses nutzen, der Ihnen hilft, bestimmte Materialteile innerhalb von nur 2-5 Wochen herzustellen. Wenn Sie außerdem die Vorteile von Hochgeschwindigkeitsbearbeitung, EDM und einer großen Auswahl an Materialien nutzen, erhalten Sie Ihre komplexen und komplizierten Teile schneller und zu geringeren Kosten. Daher ist das Schnellspritzgießen wirklich wirtschaftlich und effizient.

Es gibt auch eine Situation, in der der Kunde uns bittet, einige konstruktive Vorschläge zu machen, die für die Produktion besser sind, wenn er ein Angebot macht, damit er einige Konstruktionen ändern kann, um die Form einfacher zu machen und Teile leichter aus der Form zu entfernen. Zum Beispiel für die Teildicke, wenn es zu dick ist, werden wir dem Kunden vorschlagen, es dünner zu machen, oder wenn Teile aus der Form kommen, wird das Teil mit zu dicker Dicke schrumpfen, aber einige Kunden werden denken, dass das in Ordnung ist, dann benötigen wir ein Grenzmuster dieser Schrumpfung für die zukünftige Serienfertigung zur Qualitätsprüfung.

Industrietechnik

- So wird das Spritzgießen durchgeführt

- Wie werden die Spritzgusskosten geschätzt?

- Kunststoffspritzguss vs. Kunststoffbearbeitung:So entscheiden Sie

- Wie führende Spritzgussunternehmen mit digitalem Marketing mehr Chancen eröffnen

- Was sind Spritzgussfehler und wie lassen sie sich vermeiden:10 Fehler bei Kunststoffteilen

- Was ist Reaktionsspritzguss

- Guss vs. Spritzguss

- Spritzguss vs. Reaktionsspritzguss (RIM)

- 6 Arten von Spritzgießanschnitten und wann sie verwendet werden

- Die Grenzen des Kleinserien-Spritzgusses