Eine Einführung in die additive Metallfertigung mit DMLS

Mit der Beschleunigung der Produktentwicklung ändern sich die Designregeln. Nirgendwo wird dies deutlicher als in der additiven Metallfertigung. Direktes Metall-Lasersintern ist eine Metall-Additive-Fertigungstechnologie mit erheblichem Potenzial in der Medizin- und Luft- und Raumfahrtindustrie. Aber es erfordert schon in den frühen Entwurfsphasen eine neue Denkweise. In vielerlei Hinsicht stellt es den Übergang dar, dem sich Designer stellen müssen, wenn sie sich mit neuen Technologien befassen, um Produktdesign und -herstellung schneller und innovativer zu machen.

Es gibt mehrere Vorteile von DMLS, vor allem, dass Designer Designs in ungewöhnlichen Formen sowohl zeit- als auch kostensparend herstellen können. Wie andere 3D-Drucktechnologien baut DMLS Teile Schicht für Schicht auf, indem zerstäubtes Metallpulver mit einem Hochleistungslaser gesintert wird.

Warum additive Fertigung für Metallteile verwenden?

Produktdesigner und Ingenieure wenden sich oft dem Prozess zu, um mit organischen Formen zu experimentieren, die nicht ohne weiteres bearbeitet werden können. Zum Beispiel die Fähigkeit, implantierbare Körperteile zu bauen, die individuell an den Empfänger angepasst sind. Traditionell müssten diese Implantate normalerweise durch einen subtraktiven Fertigungsprozess wie eine 5-Achsen-CNC-Maschine hergestellt werden. Jetzt gibt es die Technologie, die tatsächliche Knochenstruktur einer Person zu scannen und einen direkten DMLS-Ersatz zu drucken, der an ihren Körper angepasst ist.

Bei Protolabs verwenden wir die DMLS-Technologie, um Metallkomponenten in 3D zu drucken. Unsere Einrichtung verfügt über eine Kombination aus Concept Laser Mlab- und M2-Maschinen (Einzel- und Doppellaser).

Bei Protolabs verwenden wir die DMLS-Technologie, um Metallkomponenten in 3D zu drucken. Unsere Einrichtung verfügt über eine Kombination aus Concept Laser Mlab- und M2-Maschinen (Einzel- und Doppellaser). Eine weitere Möglichkeit sind chirurgische Instrumente mit ultrafeinen Merkmalen und medizinische Komponenten mit organischen Formen. Diese Vorrichtungen können für das Spritzgießen oder Gießen von Metall ausgelegt sein, die beide relativ hohe Werkzeugkosten und Vorlaufzeiten haben, die sich über Wochen erstrecken können. Aber mit DMLS können Sie einen Prototyp eines chirurgischen Handwerkzeugs mit dem genauen Gewicht und der Stärke des Endprodukts drucken und es innerhalb weniger Tage in den Händen eines Chirurgen halten. Der traditionelle Metallspritzguss ist immer noch wertvoll und wird bei höheren Stückzahlen einen niedrigeren Stückpreis haben, aber es dauert immer noch 6 bis 12 Wochen im Vergleich zu ein paar Tagen.

Die Luft- und Raumfahrt ist eine weitere Branche, die den Metall-3D-Druck schnell eingeführt hat. Materialien, die häufig in der Luft- und Raumfahrt zu finden sind, wie Inconel und Titan, sind durch das DMLS-Verfahren leicht verfügbar. Die Fähigkeit, komplexe Metallteile mit ausgehöhlten Merkmalen herzustellen, eröffnet Designern, die versuchen, Komponenten leichtgewichtig zu machen, eine Reihe von Möglichkeiten. Ein weiterer Vorteil des 3D-Drucks von Metallteilen ist die Integration interner Kühlkanäle in ein Teil.

Die Attribute Zeit, Kosteneinsparungen und Designfreiheit sind der Schlüssel, um experimentieren, schnell entwerfen und sehen zu können, was funktioniert. Aber DMLS erfordert ein Umdenken im Design. Eine der größten Anpassungen ist die Anpassung an die Einführung interner Spannungen während des Bauprozesses. Beginnend mit einem Metallpulver bei Raumtemperatur, das Anwenden von Wärme für ein sofortiges Schmelzen, gefolgt von einem schnellen Abkühlen, verursacht Spannungen in jeder Schicht während des Bauprozesses. Die während eines DMLS-Aufbaus erzeugten inneren Spannungen führen dazu, dass sich das Teil beim Aufbau nach oben kräuselt.

So entwerfen Sie 3D-gedruckte Metallteile

Nachdem wir nun allgemeine Anwendungen und Vorteile der Metall-3D-Drucktechnologie besprochen haben, werfen wir einen Blick auf einige grundlegende Richtlinien zum Entwerfen von Merkmalen auf 3D-gedruckten Metallteilen.

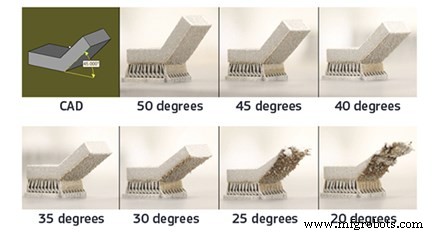

Selbsttragende Winkel

Ein selbsttragender Winkel beschreibt den Winkel des Merkmals relativ zur Bauplatte. Je niedriger der Winkel, desto geringer ist die Wahrscheinlichkeit, dass es sich selbst stützt. Jedes Material verhält sich etwas anders, aber die allgemeine Faustregel lautet, das Entwerfen eines selbsttragenden Merkmals mit weniger als 45 Grad zu vermeiden. Dieser Tipp wird Ihnen bei allen verfügbaren Materialien gute Dienste leisten. Wie Sie im Bild oben sehen können, wird die Oberflächenbeschaffenheit des Teils mit abnehmendem Winkel rauer und schließlich wird das Teil versagen, wenn der Winkel zu weit reduziert wird.

Überhänge

Überhänge unterscheiden sich von selbsttragenden Winkeln darin, dass es sich um abrupte Änderungen in der Geometrie eines Teils handelt – nicht um eine glatte Neigung. DMLS ist bei der Unterstützung von Überhängen im Vergleich zu anderen 3D-Drucktechnologien wie Stereolithographie und selektivem Lasersintern ziemlich eingeschränkt. Jeder Überhang von mehr als 0,020 Zoll (0,5 mm) sollte zusätzlich gestützt werden, um Schäden am Teil zu vermeiden. Beim Entwerfen von Überhängen ist es ratsam, die Grenzen nicht zu überschreiten, da große Überhänge zu einer Reduzierung eines Teiledetails und schlimmer noch zum Absturz des gesamten Builds führen können.

Kanäle und Löcher

Interne Kanäle und Löcher sind einer der Hauptvorteile von DMLS, da sie mit anderen Herstellungsmethoden nicht möglich sind. Konforme Kanäle sorgen für eine gleichmäßige Kühlung im gesamten Teil und helfen, das Gewicht einer Komponente zu reduzieren. Es wird empfohlen, dass Kanäle einen Durchmesser von 0,30 Zoll (8 mm) nicht überschreiten. Ähnlich wie bei nicht unterstützten Strukturen werden die nach unten gerichteten Strukturen verzerrt, wenn Sie 0,30 Zoll überschreiten. Ein Tipp zur Umgehung dieser Einschränkung besteht darin, das Entwerfen kreisförmiger Kanäle zu vermeiden. Gestalten Sie stattdessen Kanäle in Tropfen- oder Rautenform. Kanäle, die diesen Formen folgen, sorgen für eine gleichmäßigere Oberflächenbeschaffenheit innerhalb des Kanals und ermöglichen es Ihnen, den Durchmesser des Kanals zu maximieren.

Interne Kanäle und Löcher sind einer der Hauptvorteile von DMLS, da sie mit anderen Herstellungsmethoden nicht möglich sind. Konforme Kanäle sorgen für eine gleichmäßige Kühlung im gesamten Teil und helfen, das Gewicht einer Komponente zu reduzieren. Es wird empfohlen, dass Kanäle einen Durchmesser von 0,30 Zoll (8 mm) nicht überschreiten. Ähnlich wie bei nicht unterstützten Strukturen werden die nach unten gerichteten Strukturen verzerrt, wenn Sie 0,30 Zoll überschreiten. Ein Tipp zur Umgehung dieser Einschränkung besteht darin, das Entwerfen kreisförmiger Kanäle zu vermeiden. Gestalten Sie stattdessen Kanäle in Tropfen- oder Rautenform. Kanäle, die diesen Formen folgen, sorgen für eine gleichmäßigere Oberflächenbeschaffenheit innerhalb des Kanals und ermöglichen es Ihnen, den Durchmesser des Kanals zu maximieren.

Es wird empfohlen, dass Kanäle einen Durchmesser von 0,30 Zoll (8 mm) nicht überschreiten. Ähnlich wie bei nicht unterstützten Strukturen werden die nach unten gerichteten Strukturen verzerrt, wenn Sie 0,30 Zoll überschreiten. Ein Tipp zur Umgehung dieser Einschränkung besteht darin, das Entwerfen kreisförmiger Kanäle zu vermeiden. Gestalten Sie stattdessen Kanäle in Tropfen- oder Rautenform. Kanäle, die diesen Formen folgen, sorgen für eine gleichmäßigere Oberflächenbeschaffenheit innerhalb des Kanals und ermöglichen es Ihnen, den Durchmesser des Kanals zu maximieren.

Brücken

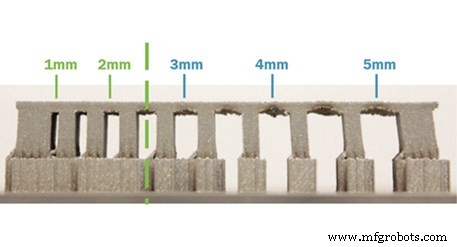

Eine Brücke ist jede flache, nach unten gerichtete Oberfläche, die von 2 oder mehr Merkmalen getragen wird. Der von uns empfohlene minimal zulässige freitragende Abstand beträgt 0,080 Zoll. Im Vergleich zu anderen 3D-Drucktechnologien ist dieser Abstand aufgrund der Belastungen durch schnelles Aufheizen und Abkühlen relativ kurz. Im Bild unten sehen Sie, wie die Brücke mit zunehmendem freitragenden Abstand die Tragwerke einzieht. Teile, die diese empfohlene Grenze überschreiten, haben eine schlechte Qualität auf den nach unten gerichteten Oberflächen und sind nicht strukturell intakt.

Nachbearbeitung von 3D-gedruckten Metallteilen

Sobald ein Teil in der Maschine fertig gebaut ist, können mehrere Schritte unternommen werden, um seine mechanischen Eigenschaften und die Qualität der Oberflächenbeschaffenheit zu verbessern und sicherzustellen, dass die Merkmale des Teils innerhalb der Toleranz liegen.

Wärmebehandlung

Das Durchlaufen von Teilen durch eine Wärmebehandlung ist nach dem Bau eines Teils erforderlich, da dies dazu beiträgt, innere Spannungen abzubauen, die während des Sinterprozesses entstehen. Die Spannungen in einem Aufbau strahlen nach außen zum Rand des Bauteils und bauen sich mit jeder weiteren Schicht auf. Beispielsweise werden Teile mit dicken Querschnitten stärker beansprucht. Es gibt eine Vielzahl von Wärmebehandlungsverfahren, die verwendet werden können, um dies anzugehen:

- Vakuumofen: Die Teile werden in einen vakuumdichten Ofen gelegt und dann einer Umgebung mit hoher Hitze ausgesetzt, wodurch innere Spannungen reduziert werden.

- Heißisostatisches Pressen (HIP): Dieser allgemein als HIP bezeichnete Prozess wendet sowohl Druck als auch Wärme auf das Teil an, um die Porosität zu verringern und die Dichte zu erhöhen.

CNC-Bearbeitung nach dem Bau

Einige Anwendungen erfordern möglicherweise eine zusätzliche Bearbeitung, nachdem die Metallkomponente 3D-gedruckt wurde. Dies ist nützlich, wenn enge Toleranzen oder eine verbesserte Oberflächenqualität für bestimmte Merkmale erforderlich sind, die Gesamtgeometrie jedoch eine additive Fertigung erfordert. Beispielsweise hat eine Raketentriebwerkskomponente mit komplexen Kühlkanälen ein Passungsmerkmal, das eine Toleranz von +/- 0,001 Zoll erfordert effizientere Materialnutzung.

Qualitätsprüfungen

Häufig erfordern Metallteile, die mit additiver Fertigung hergestellt werden, eine dimensionale Validierung oder eine Bewertung der Mikrostruktur des Materials. Zu diesem Zweck können Koordinatenmessgeräte (CMM) verwendet werden, um zu überprüfen, ob die Teilemerkmale innerhalb der Toleranz liegen. CT- oder Röntgenscanning kann auch verwendet werden, um interne Merkmale zu untersuchen und eine zerstörungsfreie Lösung zur Gewährleistung der strukturellen Integrität bereitzustellen.

Erfahren Sie mehr über 3D-Metalldruck

Wenn Sie mehr über DMLS und den 3D-Metalldruck im Allgemeinen erfahren möchten, haben wir mehrere andere Ressourcen zur Verfügung. Lesen Sie zunächst unser Whitepaper zur Herstellung von Metallteilen. Dies deckt sowohl die Bearbeitung als auch den 3D-Druck ab und hilft Ihnen bei der Entscheidung, welches Verfahren für Ihre Anwendung am besten geeignet ist. Weitere Informationen zum Design von Metallteilen für die additive Fertigung finden Sie in unserem On-Demand-Webinar „Designing for Metal 3D Printing“.

Industrietechnik

- Flüssige additive Fertigung:Erstellen von 3D-Objekten mit Flüssigkeit

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Verbesserung der additiven Fertigung durch Reverse Engineering

- Was können Sie mit Metall-3D-Druck tun?

- Metalladditive Fertigung:Was Sie wissen müssen

- Fünf überraschende Fakten über die additive Fertigung von Metallen

- Was ist additive Fertigung? Beginnen Sie mit dem 3D-Druck

- Nutzung der hybriden Fertigung mit additiven und subtraktiven Metalltechnologien

- Additive Fertigung in der Luft- und Raumfahrt