Porzellan

Hintergrund

Der Begriff Porzellan bezieht sich auf eine breite Palette von Keramikprodukten, die bei hohen Temperaturen gebrannt wurden, um glasige oder glasige Eigenschaften wie Transluzenz und geringe Porosität zu erzielen. Zu den bekanntesten Porzellanwaren zählen Tafel- und Dekorationsporzellan, chemisches Geschirr, Zahnkronen und elektrische Isolatoren. Normalerweise weiß oder cremefarben, Porzellan gibt es sowohl in glasierter als auch in unglasierter Variante, wobei Biskuitporzellan, das bei hoher Temperatur gebrannt wird, die beliebteste unglasierte Variante darstellt.

Obwohl Porzellan häufig als Synonym für Porzellan verwendet wird, sind beide nicht identisch. Sie ähneln sich darin, dass es sich bei beiden um Glaswaren mit extrem geringer Porosität handelt und beide glasiert oder unglasiert sein können. Porzellan, auch Weichporzellan oder Zartporzellan genannt, ist jedoch weicher:Es kann mit einer Feile geschnitten werden, Porzellan nicht. Dieser Unterschied ist auf die höheren Temperaturen zurückzuführen, bei denen echtes Porzellan gebrannt wird, 2.650 Grad Fahrenheit (1.454 Grad Celsius) im Vergleich zu 2.200 Grad Fahrenheit (1.204 Grad Celsius) für Porzellan. Aufgrund seiner größeren Härte hat Porzellan einige medizinische und industrielle Anwendungen, die Porzellan, das auf den häuslichen und künstlerischen Gebrauch beschränkt ist, nicht hat. Während Porzellan immer durchscheinend ist, ist Porzellan opak.

Hartporzellan oder "echtes" Porzellan stammt aus China während der T'ang-Dynastie (618-907 n. Chr.); hochwertiges Porzellan, vergleichbar mit modernen Waren, entwickelte sich jedoch erst in der Yuan-Dynastie (1279-1368 n. Chr.). Frühes chinesisches Porzellan bestand aus Kaolin (Porzellan) und Pegmatit, einer groben Granitsorte. Porzellan war den europäischen Töpfern vor der Einfuhr chinesischer Waren im Mittelalter unbekannt. Die Europäer versuchten, chinesisches Porzellan zu duplizieren, konnten jedoch seine chemische Zusammensetzung nicht analysieren und konnten nur sein Aussehen nachahmen. Nachdem man Glas mit Zinnoxid vermischt hatte, um es opak zu machen, versuchten europäische Handwerker, Ton und geschliffenes Glas zu kombinieren. Diese Alternativen wurden als weiches, glasiges oder künstliches Porzellan bekannt. Da sie jedoch weicher als echtes Porzellan und auch teuer in der Herstellung waren, wurden die Bemühungen um die Entwicklung von echtem Porzellan fortgesetzt. 1707 gelang es zwei Deutschen namens Ehrenfried Walter von Tschimhaus und Johann Friedrich Bottger, Ton mit gemahlenem Feldspat anstelle des bisher verwendeten Glases zu kombinieren.

Später im 18. Jahrhundert verbesserten die Engländer das Rezept für Porzellan weiter, als sie Bone China erfanden, indem sie Asche aus Rinderknochen zu Ton, Feldspat und Quarz hinzufügten. Obwohl Bone China bei niedrigeren Temperaturen gebrannt wird als echtes Porzellan, macht es die Knochenasche dennoch durchscheinend. Da es außerdem einfacher herzustellen, schwerer zu splittern und fester ist als Hartporzellan, ist Bone China in den Vereinigten Staaten und Großbritannien zur beliebtesten Porzellanart geworden (europäische Verbraucher bevorzugen weiterhin Hartporzellan).

Rohstoffe

Die Hauptbestandteile von Porzellan sind Tone, Feldspat oder Feuerstein und Kieselsäure, die alle durch eine geringe Partikelgröße gekennzeichnet sind. Um verschiedene Porzellansorten herzustellen, kombinieren Handwerker diese Rohstoffe in unterschiedlichen Anteilen, bis sie die gewünschten grünen (ungebrannten) und gebrannten Eigenschaften erhalten.

Obwohl die Zusammensetzung des Tons variiert, je nachdem, wo er gewonnen wird und wie er  Um Porzellan herzustellen, werden die Rohstoffe wie Ton, Feldspat und Kieselerde zunächst mit Backenbrechern zerkleinert , Hammermühlen und Kugelmühlen. Nach der Reinigung von unkorrekten Materialien wird die Mischung je nach Art der hergestellten Ware einem von vier Umformprozessen – Weichplastikumformung, Hartplastikumformung, Pressen oder Gießen – unterzogen. Die Ware durchläuft dann einen vorläufigen Brennschritt, das Biskuit-Brennen. behandelt wird, verglasen alle Tone (entwickeln glasartige Eigenschaften), nur bei extrem hohen Temperaturen, es sei denn, sie werden mit Materialien vermischt, deren Verglasungsschwelle niedriger ist. Im Gegensatz zu Glas ist Ton jedoch feuerfest, d. h. er behält seine Form, wenn er erhitzt wird. Tatsächlich kombiniert Porzellan die geringe Porosität von Glas mit der Fähigkeit von Ton, beim Erhitzen seine Form beizubehalten, wodurch es sowohl leicht zu formen als auch ideal für den Hausgebrauch ist. Die wichtigsten Tonarten, die zur Herstellung von Porzellan verwendet werden, sind China Clay und Ball Clay, die hauptsächlich aus Kaolinat, einem wasserhaltigen Aluminiumsilikat, bestehen.

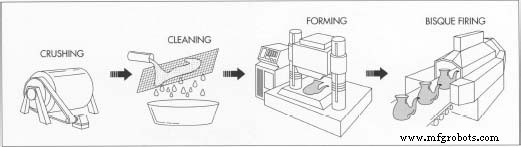

Um Porzellan herzustellen, werden die Rohstoffe wie Ton, Feldspat und Kieselerde zunächst mit Backenbrechern zerkleinert , Hammermühlen und Kugelmühlen. Nach der Reinigung von unkorrekten Materialien wird die Mischung je nach Art der hergestellten Ware einem von vier Umformprozessen – Weichplastikumformung, Hartplastikumformung, Pressen oder Gießen – unterzogen. Die Ware durchläuft dann einen vorläufigen Brennschritt, das Biskuit-Brennen. behandelt wird, verglasen alle Tone (entwickeln glasartige Eigenschaften), nur bei extrem hohen Temperaturen, es sei denn, sie werden mit Materialien vermischt, deren Verglasungsschwelle niedriger ist. Im Gegensatz zu Glas ist Ton jedoch feuerfest, d. h. er behält seine Form, wenn er erhitzt wird. Tatsächlich kombiniert Porzellan die geringe Porosität von Glas mit der Fähigkeit von Ton, beim Erhitzen seine Form beizubehalten, wodurch es sowohl leicht zu formen als auch ideal für den Hausgebrauch ist. Die wichtigsten Tonarten, die zur Herstellung von Porzellan verwendet werden, sind China Clay und Ball Clay, die hauptsächlich aus Kaolinat, einem wasserhaltigen Aluminiumsilikat, bestehen.

Feldspat, ein Mineral, das hauptsächlich aus Aluminiumsilikat besteht, und Feuerstein, eine Art harter Quarz, fungieren als Flussmittel im Porzellankörper oder in der Mischung. Flussmittel reduzieren die Temperatur, bei der sich flüssiges Glas während des Brennens bildet, auf 1.000 bis 1.300 Grad Celsius. Diese flüssige Phase bindet die Körner des Körpers zusammen.

Siliziumdioxid ist eine Verbindung aus Sauerstoff und Silizium, den beiden am häufigsten vorkommenden Elementen in der Erdkruste. Seine Ähnlichkeit mit Glas ist in Quarz (seine kristalline Form), Opal (seine amorphe Form) und Sand (seine unreine Form) sichtbar. Kieselsäure ist der am häufigsten verwendete Füllstoff, um das Formen und Brennen des Körpers zu erleichtern sowie die Eigenschaften des Endprodukts zu verbessern. Porzellan kann auch Aluminiumoxid, eine Verbindung aus Aluminium und Sauerstoff, oder niedrig alkalihaltige Körper wie Steatit, besser bekannt als Speckstein, enthalten.

Der Herstellungsprozess

Prozess

Nachdem die Rohstoffe ausgewählt und die gewünschten Mengen abgewogen wurden, durchlaufen sie eine Reihe von Vorbereitungsschritten. Zuerst werden sie zerkleinert und gereinigt. Anschließend werden sie miteinander vermischt, bevor sie einem von vier Umformverfahren unterzogen werden – weichplastisches Umformen, steifplastisches Umformen, Pressen oder Gießen; die Wahl hängt von der Art der hergestellten Ware ab. Nachdem das Porzellan geformt wurde, wird es einem abschließenden Reinigungsprozess, dem Biskuitbrand, unterzogen, bevor es glasiert wird. Glasur ist eine Schicht dekorativen Glases, die auf einen keramischen Körper aufgetragen und gebrannt wird. Die letzte Herstellungsphase ist das Brennen, ein Erhitzungsschritt, der in einem Ofen, der als -Brennofen bezeichnet wird, stattfindet.

Zerkleinern der Rohstoffe

- 1 Zuerst werden die Rohstoffpartikel auf die gewünschte Größe zerkleinert, was den Einsatz verschiedener Geräte während mehrerer Zerkleinerungs- und Mahlschritte erfordert. Die Vorzerkleinerung erfolgt in Backenbrechern mit schwingenden Metallbacken. Sekundärzerkleinerung reduziert Partikel auf einen Durchmesser von 0,1 Zoll (0,25 Zentimeter) oder weniger, indem Muller (stahlbereifte Räder) oder Hammermühlen, sich schnell bewegende Stahlhämmer, verwendet werden. Handwerker verwenden zur Feinmahlung Kugelmühlen, die aus großen rotierenden Zylindern bestehen, die teilweise mit kugelförmigen Mahlkörpern aus Stahl oder Keramik gefüllt sind.

Reinigen und Mischen

- 2 Die Zutaten werden durch eine Reihe von Sieben geleitet, um zu kleine oder zu große Materialien zu entfernen. Siebe, die normalerweise in Schräglage betrieben werden, werden mechanisch oder elektromechanisch vibriert, um den Durchfluss zu verbessern. Soll der Körper nass geformt werden, werden die Zutaten anschließend mit Wasser zur gewünschten Konsistenz verrührt. Anschließend wird durch Magnetfiltration das Eisen aus den Schlämmen entfernt, wie diese wässrigen Mischungen aus unlöslichem Material genannt werden. Weil Eisen in den meisten Tonen so weit verbreitet ist und es weitergibt

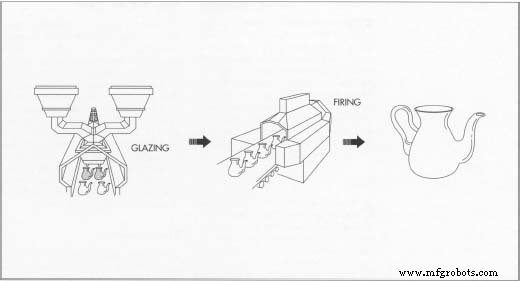

Nach dem Biskuitbrand wird das Porzellan glasiert, wodurch die richtige Beschichtung aufgetragen wird. Die Glasur kann durch Streichen, Tauchen, Gießen oder Spritzen aufgetragen werden. Schließlich durchläuft die Ware einen Brennschritt in einem Ofen oder Ofen. Nach dem Abkühlen ist das Porzellangeschirr fertig. ein unerwünschter rötlicher Farbton für den Körper, wenn er oxidiert, ist es wichtig, ihn vor dem Brennen zu entfernen. Wenn der Körper trocken geformt werden soll, werden typischerweise Schalenmischer, Bandmischer oder Intensivmischer verwendet.

Nach dem Biskuitbrand wird das Porzellan glasiert, wodurch die richtige Beschichtung aufgetragen wird. Die Glasur kann durch Streichen, Tauchen, Gießen oder Spritzen aufgetragen werden. Schließlich durchläuft die Ware einen Brennschritt in einem Ofen oder Ofen. Nach dem Abkühlen ist das Porzellangeschirr fertig. ein unerwünschter rötlicher Farbton für den Körper, wenn er oxidiert, ist es wichtig, ihn vor dem Brennen zu entfernen. Wenn der Körper trocken geformt werden soll, werden typischerweise Schalenmischer, Bandmischer oder Intensivmischer verwendet.

Den Körper formen

- 3 Als nächstes wird der Porzellankörper geformt. Dies kann je nach Art der hergestellten Ware mit einer von vier Methoden erfolgen:

- Weichplastikumformung, wo der Ton durch manuelles Formen, Radwerfen, Jiggern oder Rampressen geformt wird. Beim Scheibenwerfen legt ein Töpfer die gewünschte Körpermenge auf eine Scheibe und formt sie, während sich die Scheibe dreht. Beim Jiggern wird der Ton auf eine horizontale Gipsform der gewünschten Form gelegt; Diese Form formt eine Seite des Tons, während eine erhitzte Matrize von oben nach unten gebracht wird, um die andere Seite zu formen. Beim Rammpressen wird der Ton zwischen zwei Gipsformen gelegt, die ihn formen, während das Wasser herausgedrückt wird. Die Form wird dann getrennt, indem Vakuum an der oberen Hälfte der Form und Druck an die untere Hälfte der Form angelegt wird. Dann wird Druck auf die obere Hälfte ausgeübt, um den geformten Körper freizugeben.

- steife plastische Umformung, die verwendet wird, um weniger plastische Körper zu formen. Der Körper wird durch eine Stahlmatrize gepresst, um eine Säule mit gleichmäßigem Umfang zu erzeugen. Dieser wird entweder auf die gewünschte Länge zugeschnitten oder als Zuschnitt für andere Umformvorgänge verwendet.

- drücken, die verwendet wird, um trockene Körper in einer starren Matrize oder flexiblen Form zu verdichten und zu formen. Je nach Druckrichtung gibt es verschiedene Pressarten. Beim uniaxialen Pressen wird Druck aus nur einer Richtung ausgeübt, während beim isostatischen Pressen der Druck von allen Seiten gleichmäßig ausgeübt wird.

- Schlickerguss, bei dem eine Aufschlämmung in eine poröse Form gegossen wird. Die Flüssigkeit wird durch die Form herausgefiltert und hinterlässt eine Schicht aus festem Porzellankörper. Aus der gegossenen Schicht läuft so lange Wasser ab, bis die Schicht steif wird und aus der Form genommen werden kann. Wenn die überschüssige Flüssigkeit nicht aus der Form abgelassen wird und das gesamte Material erstarren kann, wird das Verfahren als Massivguss bezeichnet.

Biskuit-Brennen

- 4 Nach dem Formen werden die Porzellanteile im Allgemeinen biskuitgebrannt, was ein Erhitzen auf eine relativ niedrige Temperatur mit sich bringt, um flüchtige Verunreinigungen zu verdampfen und die Schrumpfung während des Brennens zu minimieren.

Verglasung

- 5 Nachdem die Rohstoffe für die Glasur gemahlen sind, werden sie mit Wasser vermischt. Wie die Körperaufschlämmung wird die Glasuraufschlämmung gesiebt und durch Magnetfilter geleitet, um Verunreinigungen zu entfernen. Anschließend wird es durch Streichen, Gießen, Tauchen oder Spritzen auf die Ware aufgetragen. Durch Variieren der Anteile der Bestandteilsbestandteile, wie beispielsweise Aluminiumoxid, Siliciumdioxid und Calciumoxid, können verschiedene Arten von Glasuren hergestellt werden. Beispielsweise erzeugt eine Erhöhung des Aluminiumoxids und eine Verringerung des Siliciumdioxids eine matte Glasur.

Schießen

- 6 Das Brennen ist ein weiterer Heizschritt, der in einem von zwei Arten von Öfen oder Brennöfen durchgeführt werden kann. Ein periodischer Ofen besteht aus einer einzelnen, feuerfest ausgekleideten, abgedichteten Kammer mit Brenneröffnungen und Rauchabzügen (oder elektrischen Heizelementen). Es kann jeweils nur eine Charge Ware gebrannt werden, ist jedoch flexibler, da der Brennzyklus für jedes Produkt angepasst werden kann. Ein Tunnelofen ist eine feuerfeste Kammer von mehreren hundert Fuß oder mehr Länge. Es hält kontinuierlich bestimmte Temperaturzonen, wobei die Ware von einer Zone in die andere geschoben wird. Typischerweise tritt die Ware in eine Vorwärmzone ein und bewegt sich durch eine zentrale Brennzone, bevor sie den Ofen über eine Kühlzone verlässt. Dieser Ofentyp ist in der Regel wirtschaftlicher und energieeffizienter als ein periodischer Ofen.

- 7 Während des Brennvorgangs laufen verschiedene Reaktionen ab. Erstens brennen kohlenstoffbasierte Verunreinigungen aus, chemisches Wasser entwickelt sich (bei 100 bis 200 Grad Celsius) und Karbonate und Sulfate beginnen sich zu zersetzen (bei 755 bis 1.295 Grad Fahrenheit oder 400 bis 700 Grad Celsius). Es entstehen Gase, die aus der Ware entweichen müssen. Beim weiteren Erhitzen zerfallen einige der Mineralien in andere Phasen, und die vorhandenen Flussmittel (Feldspat und Feuerstein) reagieren mit den sich zersetzenden Mineralien, um flüssige Gläser zu bilden (bei 700 bis 1100 Grad Celsius). Diese Glasphasen sind zum Schrumpfen und Verbinden der Körner notwendig. Nachdem die gewünschte Dichte erreicht ist (mehr als 2.195 Grad Fahrenheit oder 1.200 Grad Celsius), wird die Ware abgekühlt, wodurch das flüssige Glas erstarrt und dadurch eine starke Bindung zwischen den verbleibenden kristallinen Körnern entsteht. Nach dem Abkühlen ist das Porzellan fertig.

Qualitätskontrolle

Der Charakter der Rohstoffe ist wichtig für die Aufrechterhaltung der Qualität während des Herstellungsprozesses. Die chemische Zusammensetzung, Mineralphase, Partikelgrößenverteilung und kolloidale Oberfläche beeinflussen die gebrannten und ungebrannten Eigenschaften des Porzellans. Bei einem ungebrannten Körper umfassen die bewerteten Eigenschaften Viskosität, Plastizität, Schrumpfung und Festigkeit. Bei gebranntem Porzellan werden Festigkeit, Porosität, Farbe und Wärmeausdehnung gemessen. Viele dieser Eigenschaften werden während der Herstellung mit statistischen Methoden überwacht und kontrolliert. Sowohl die Rohstoffe als auch die Prozessparameter (zB Fräszeit und Umformdruck) können auf die gewünschte Qualität eingestellt werden.

Die Zukunft

Hochwertige Porzellankunst und Tafelgeschirr werden die Kultur weiter bereichern. Verbesserungen in der Fertigung werden sowohl die Produktivität als auch die Energieeffizienz weiter steigern. So hat beispielsweise ein deutscher Ofenhersteller einen vorgefertigten Tunnelofen zum schnellen Brennen von hochwertigem Porzellan in weniger als 5 Stunden entwickelt. Das Brennen wird durch teilweises Reduzieren der Atmosphäre bei einer maximalen Brenntemperatur von 2.555 Grad Fahrenheit (1.400 Grad Celsius) erreicht. Der Ofen verwendet Hochgeschwindigkeitsbrenner und ein automatisches Steuerungssystem und produziert in 24 Stunden 23.000 Pfund (11.500 Kilogramm) Porzellan.

Auch Hersteller von Porzellanprodukten müssen aufgrund der zunehmenden Umweltauflagen möglicherweise ihre Recyclinganstrengungen erhöhen. Obwohl ungebrannter Schrott leicht recycelt werden kann, stellt gebrannter Schrott ein Problem dar:Er ist mechanisch stark und daher schwer abbaubar und wird normalerweise auf Deponien deponiert. Voruntersuchungen haben jedoch gezeigt, dass gebrannter Schrott nach dem thermischen Abschrecken (wo der Schrott wieder erhitzt und dann schnell abgekühlt wird) wiederverwendet werden kann, wodurch er schwächer und leichter abbaubar wird. Der Schrott kann dann als Rohstoff verwendet werden.

Bei technischen Anwendungen scheint Porzellan eine wichtigere Rolle zu spielen. Jüngste Patente wurden japanischen und amerikanischen Unternehmen im Bereich elektrischer Isolatoren und Zahnersatz erteilt. NGK Insulators, Ltd., ein japanischer Hersteller, hat hochfestes Porzellan für elektrische Isolatoren entwickelt, während Murata Manufacturing Co. bei niedriger Temperatur sinternde Porzellankomponenten für elektronische Anwendungen entwickelt hat.

Herstellungsprozess

- Bestes Unternehmen für den Kauf von CNC-Fräsern aus China

- Blog:Preis für Mikrofluidik-Chips in China

- SI Group erweitert Produktionsstandort für Weston 705 in China

- Warum kämpfen amerikanische Großkonzerne in China?

- China will Patentverknüpfung etablieren

- Beratung zur Auslagerung der Prototypenfertigung nach China

- [INFOGRAFIK] Das Ende der Fertigung „Made in China“.

- China führt Prototyp eines Zuges für internationale Reisen ein

- Chinas Technologie für kundenspezifische Teile wird immer stärker

- Chinesische Fertigung:Wie sieht die chinesische Fertigung wirklich aus?