Antibiotikum

Antibiotika sind chemische Substanzen, die das Wachstum von schädlichen Mikroorganismen hemmen oder sogar zerstören können. Sie werden aus speziellen Mikroorganismen oder anderen lebenden Systemen gewonnen und im industriellen Maßstab durch einen Fermentationsprozess hergestellt. Obwohl die Prinzipien der antibiotischen Wirkung erst im 20. Jahrhundert entdeckt wurden, war der erste bekannte Einsatz von Antibiotika durch die Chinesen vor über 2.500 Jahren bekannt. Heute wurden über 10.000 antibiotische Substanzen gemeldet. Gegenwärtig stellen Antibiotika eine Multimilliarden-Dollar-Industrie dar, die jedes Jahr weiter wächst.

Hintergrund

Antibiotika werden in vielen Formen verwendet, von denen jede etwas andere Herstellungsanforderungen stellt. Bei bakteriellen Infektionen der Hautoberfläche, des Auges oder des Ohrs kann ein Antibiotikum als Salbe oder Creme aufgetragen werden. Bei einer inneren Infektion kann das Antibiotikum geschluckt oder direkt in den Körper injiziert werden. In diesen Fällen wird das Antibiotikum durch Aufnahme in den Blutkreislauf im ganzen Körper abgegeben.

Antibiotika unterscheiden sich chemisch, so dass es verständlich ist, dass sie sich auch in den Arten von Infektionen, die sie heilen, und der Art und Weise, wie sie sie heilen, unterscheiden. Bestimmte Antibiotika zerstören Bakterien, indem sie die Struktur ihrer Zellen beeinflussen. Dies kann auf zwei Arten geschehen. Erstens kann das Antibiotikum die Zellwände der infektiösen Bakterien schwächen, wodurch diese platzen. Zweitens können Antibiotika dazu führen, dass der Inhalt der Bakterienzellen austritt, indem sie die Zellmembranen beschädigen. Eine andere Art der Wirkung von Antibiotika besteht darin, in den Stoffwechsel der Bakterien einzugreifen. Einige Antibiotika wie Tetracyclin und Erythromycin stören die Proteinsynthese. Antibiotika wie Rifampin hemmen die Nukleinsäurebiosynthese. Noch andere Antibiotika, wie Sulfonamid oder Trimethoprim, haben eine allgemein blockierende Wirkung auf den Zellstoffwechsel.

Die kommerzielle Entwicklung eines Antibiotikums ist ein langer und kostspieliger Vorschlag. Es beginnt mit der Grundlagenforschung zur Identifizierung von Organismen, die antibiotische Verbindungen produzieren. Während dieser Phase werden Tausende von Arten auf Anzeichen einer antibakteriellen Wirkung untersucht. Wenn eine gefunden wird, wird die Spezies gegen eine Vielzahl bekannter infektiöser Bakterien getestet. Sind die Ergebnisse vielversprechend, wird der Organismus in großem Maßstab gezüchtet, um die für die antibiotische Wirkung verantwortliche Verbindung zu isolieren. Dies ist ein komplexes Verfahren, da bereits Tausende von antibiotischen Materialien entdeckt wurden. Wissenschaftler stellen oft fest, dass ihre neuen Antibiotika nicht einzigartig sind. Wenn das Material diese Phase besteht, können weitere Tests durchgeführt werden. Dies beinhaltet in der Regel klinische Tests, um zu beweisen, dass das Antibiotikum bei Tieren und Menschen wirkt und nicht schädlich ist. Sind diese Tests bestanden, muss die Food and Drug Administration (FDA) das Antibiotikum dann als neues Medikament zulassen. Dieser ganze Prozess kann viele Jahre dauern.

Die großtechnische Produktion eines Antibiotikums hängt von einem Fermentationsprozess ab. Während der Fermentation werden große Mengen des antibiotikaproduzierenden Organismus gezüchtet. Während der Fermentation produzieren die Organismen das antibiotische Material, das dann für die Verwendung als Medikament isoliert werden kann. Damit ein neues Antibiotikum wirtschaftlich machbar ist, müssen die Hersteller in der Lage sein, eine hohe Ausbeute an Arzneimittel aus dem Fermentationsprozess zu gewinnen und es einfach zu isolieren. Bevor ein neues Antibiotikum kommerziell skaliert werden kann, sind in der Regel umfangreiche Forschungsarbeiten erforderlich.

Verlauf

Während unser wissenschaftliches Wissen über Antibiotika erst vor kurzem entwickelt wurde, gibt es die praktische Anwendung von Antibiotika seit Jahrhunderten. Die erste bekannte Verwendung erfolgte vor etwa 2.500 Jahren durch die Chinesen. Während dieser Zeit entdeckten sie, dass die Anwendung von schimmeligem Sojabohnenquark auf Infektionen bestimmte therapeutische Vorteile hatte. Es war so effektiv, dass es zu einer Standardbehandlung wurde. Es gibt Hinweise darauf, dass andere Kulturen antibiotische Substanzen als Therapeutika verwendeten. Die sudanesisch-nubische Zivilisation verwendete bereits 350 n. Chr. . eine Art Tetracyclin-Antibiotikum In Europa wurden im Mittelalter auch rohe Pflanzenextrakte und Käsebruch zur Bekämpfung von Infektionen verwendet. Obwohl diese Kulturen Antibiotika verwendeten, wurden die allgemeinen Prinzipien der antibiotischen Wirkung erst im 20. Jahrhundert verstanden.

Die Entwicklung moderner Antibiotika hing von einigen Schlüsselpersonen ab, die der Welt demonstrierten, dass aus Mikroorganismen gewonnene Materialien zur Heilung von Infektionskrankheiten verwendet werden können. Einer der ersten Pioniere auf diesem Gebiet war Louis Pasteur. Im Jahr 1877 entdeckten er und ein Mitarbeiter, dass das Wachstum von krankheitserregenden Milzbrandbakterien durch ein saprophytisches Bakterium gehemmt werden könnte. Sie zeigten, dass große Mengen von Milzbrandbazillen ohne Nebenwirkungen an Tiere verabreicht werden konnten, solange auch die saprophytischen Bazillen verabreicht wurden. In den nächsten Jahren unterstützten andere Beobachtungen die Tatsache, dass einige bakteriell gewonnene Materialien das Wachstum von krankheitserregenden Bakterien verhindern könnten.

1928 leistete Alexander Fleming einen der wichtigsten Beiträge auf dem Gebiet der Antibiotika. In einem Experiment fand er heraus, dass ein grüner Penicillium-Stamm Schimmelpilze hemmten das Wachstum von Bakterien auf einer Agarplatte. Dies führte zur Entwicklung des ersten Antibiotikums der Neuzeit, Penicillin. Einige Jahre später, 1932, wurde eine Veröffentlichung veröffentlicht, die eine Methode zur Behandlung infizierter Wunden mit einem Penicillin-Präparat vorschlug. Obwohl diese frühen Penicillin-Proben funktionsfähig waren, waren sie nicht zuverlässig und es waren weitere Verfeinerungen erforderlich. Diese Verbesserungen kamen in den frühen 1940er Jahren, als Howard Florey und Mitarbeiter einen neuen Stamm von Penicillium entdeckten die hohe Ausbeuten an Penicillin produzierte. Dies ermöglichte die groß angelegte Produktion von Penicillin, was zur Einführung der modernen Antibiotikaindustrie beitrug.

Nach der Entdeckung von Penicillin wurde nach anderen Antibiotika gesucht. 1939 begannen die Arbeiten zur Isolierung potentieller Antibiotika aus den Bodenbakterien Streptomyces. Ungefähr zu dieser Zeit wurde der Begriff Antibiotikum eingeführt. Selman Waxman und Mitarbeiter entdeckten Streptomycin im Jahr 1944. Nachfolgende Studien führten zur Entdeckung einer Vielzahl neuer, unterschiedlicher Antibiotika, darunter Actinomycin, Streptothricin und Neomycin, die alle von Streptomyces produziert werden. Andere inzwischen entdeckte Antibiotika sind Bacitracin, Polymyxin, Viomycin, Chloramphenicol und Tetracycline. Seit den 1970er Jahren sind die meisten neuen Antibiotika synthetische Modifikationen natürlich vorkommender Antibiotika.

Rohstoffe

Die Verbindungen, aus denen die Fermentationsbrühe besteht, sind die wichtigsten Rohstoffe für die Antibiotika-Produktion. Diese Brühe ist eine wässrige Lösung, die alle für die Vermehrung der Mikroorganismen notwendigen Zutaten enthält. Typischerweise enthält es eine Kohlenstoffquelle wie Melasse oder Sojamehl, die beide aus Laktose und Glukosezucker bestehen. Diese Materialien werden als Nahrungsquelle für die Organismen benötigt. Stickstoff ist eine weitere notwendige Verbindung in den Stoffwechselkreisläufen der Organismen. Aus diesem Grund wird typischerweise ein Ammoniaksalz verwendet. Darüber hinaus sind Spurenelemente enthalten, die für das richtige Wachstum der Antibiotika produzierenden Organismen benötigt werden. Dies sind Komponenten wie Phosphor, Schwefel, Magnesium, Zink, Eisen und Kupfer, die durch wasserlösliche Salze eingeführt werden. Um Schaumbildung während der Fermentation zu verhindern, werden Antischaummittel wie Schmalzöl, Octadecanol und Silikone verwendet.

Der Herstellungsprozess

Prozess

Obwohl die meisten Antibiotika in der Natur vorkommen, sind sie normalerweise nicht in den Mengen verfügbar, die für eine großtechnische Produktion erforderlich sind.  Aus diesem Grund wurde ein Fermentationsverfahren entwickelt. Es beinhaltet das Isolieren eines gewünschten Mikroorganismus, das Ankurbeln des Wachstums der Kultur und das Raffinieren und Isolieren des endgültigen antibiotischen Produkts. Es ist wichtig, dass während des gesamten Herstellungsprozesses sterile Bedingungen eingehalten werden, da eine Kontamination durch fremde Mikroben die Fermentation ruiniert.

Aus diesem Grund wurde ein Fermentationsverfahren entwickelt. Es beinhaltet das Isolieren eines gewünschten Mikroorganismus, das Ankurbeln des Wachstums der Kultur und das Raffinieren und Isolieren des endgültigen antibiotischen Produkts. Es ist wichtig, dass während des gesamten Herstellungsprozesses sterile Bedingungen eingehalten werden, da eine Kontamination durch fremde Mikroben die Fermentation ruiniert.

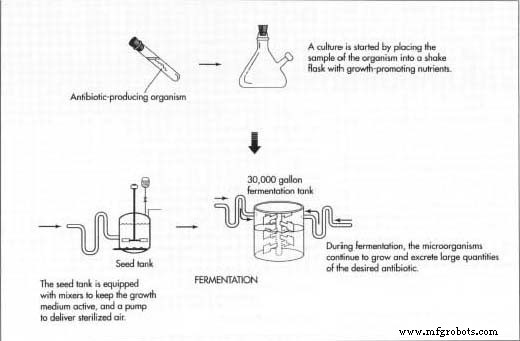

Die Kultur beginnen

- 1 Bevor die Fermentation beginnen kann, muss der gewünschte antibiotikaproduzierende Organismus isoliert und seine Zahl um ein Vielfaches erhöht werden. Dazu wird im Labor eine Starterkultur aus einer Probe zuvor isolierter, gekühlt gelagerter Organismen angelegt. Zur Anzucht der Ausgangskultur wird eine Probe des Organismus auf eine agarhaltige Platte überführt. Die anfängliche Kultur wird dann zusammen mit Nahrung und anderen für das Wachstum notwendigen Nährstoffen in Schüttelkolben gegeben. Dadurch entsteht eine Suspension, die zum weiteren Wachstum in Saattanks überführt werden kann.

- 2 Die Saattanks sind Stahltanks, die eine ideale Umgebung für das Wachstum von Mikroorganismen bieten. Sie sind mit allem gefüllt, was der jeweilige Mikroorganismus zum Überleben und Gedeihen braucht, darunter warmes Wasser und kohlenhydrathaltige Lebensmittel wie Laktose oder Glukosezucker. Darüber hinaus enthalten sie andere notwendige Kohlenstoffquellen wie Essigsäure, Alkohole oder Kohlenwasserstoffe und Stickstoffquellen wie Ammoniaksalze. Wachstumsfaktoren wie Vitamine, Aminosäuren und Nebennährstoffe runden die Zusammensetzung des Saattankinhalts ab. Die Saattanks sind mit Mischern ausgestattet, die das Nährmedium in Bewegung halten, und einer Pumpe, die sterilisierte, gefilterte Luft fördert. Nach etwa 24-28 Stunden wird das Material in den Saattanks in die primären Fermentationstanks überführt.

Gärung

- 3 Der Gärtank ist im Wesentlichen eine größere Version des stählernen Saattanks, der etwa 30.000 Gallonen fassen kann. Es ist mit den gleichen Wachstumsmedien gefüllt

findet sich im Saattank und bietet auch eine wachstumsfördernde Umgebung. Hier können die Mikroorganismen wachsen und sich vermehren. Dabei scheiden sie große Mengen des gewünschten Antibiotikums aus. Die Tanks werden gekühlt, um die Temperatur zwischen 73-81 ° F (23-27,2 ° C) zu halten. Es wird ständig gerührt und ein kontinuierlicher Strom sterilisierter Luft hineingepumpt. Aus diesem Grund werden regelmäßig Antischaummittel zugegeben. Da die pH-Kontrolle für ein optimales Wachstum von entscheidender Bedeutung ist, werden dem Tank nach Bedarf Säuren oder Basen zugesetzt.

findet sich im Saattank und bietet auch eine wachstumsfördernde Umgebung. Hier können die Mikroorganismen wachsen und sich vermehren. Dabei scheiden sie große Mengen des gewünschten Antibiotikums aus. Die Tanks werden gekühlt, um die Temperatur zwischen 73-81 ° F (23-27,2 ° C) zu halten. Es wird ständig gerührt und ein kontinuierlicher Strom sterilisierter Luft hineingepumpt. Aus diesem Grund werden regelmäßig Antischaummittel zugegeben. Da die pH-Kontrolle für ein optimales Wachstum von entscheidender Bedeutung ist, werden dem Tank nach Bedarf Säuren oder Basen zugesetzt.

Isolierung und Reinigung

- 4 Nach drei bis fünf Tagen ist die maximale Antibiotikamenge produziert und der Isolierungsprozess kann beginnen. Je nach produziertem Antibiotikum wird die Fermentationsbrühe durch verschiedene Reinigungsverfahren aufbereitet. Beispielsweise kann für wasserlösliche antibiotische Verbindungen ein Ionenaustauschverfahren zur Reinigung verwendet werden. Bei diesem Verfahren wird die Verbindung zuerst von den organischen Abfallstoffen in der Brühe getrennt und dann durch eine Ausrüstung geschickt, die die anderen wasserlöslichen Verbindungen von den gewünschten trennt. Um ein öllösliches Antibiotikum wie Penicillin zu isolieren, wird ein Lösungsmittelextraktionsverfahren verwendet. Bei diesem Verfahren wird die Brühe mit organischen Lösungsmitteln wie Butylacetat oder Methylisobutylketon behandelt, die das Antibiotikum gezielt lösen können. Das gelöste Antibiotikum wird dann unter Verwendung verschiedener organisch-chemischer Mittel gewonnen. Am Ende dieses Schrittes verbleibt dem Hersteller typischerweise eine gereinigte Pulverform des Antibiotikums, die zu verschiedenen Produkttypen weiter veredelt werden kann.

Verfeinerung

- 5 Antibiotika können viele verschiedene Formen annehmen. Sie können in Lösungen für intravenöse Beutel oder Spritzen, in Tabletten- oder Gelkapselform oder als Pulver verkauft werden, die in topische Salben eingearbeitet werden. Abhängig von der endgültigen Form des Antibiotikums können nach der anfänglichen Isolierung verschiedene Raffinationsschritte durchgeführt werden. Bei intravenösen Beuteln kann das kristalline Antibiotikum in einer Lösung gelöst, in den Beutel gegeben und dann hermetisch verschlossen werden. Bei Gelkapseln wird das pulverisierte Antibiotikum physikalisch in die untere Hälfte einer Kapsel gefüllt und dann die obere Hälfte mechanisch aufgesetzt. Bei Anwendung in topischen Salben wird das Antibiotikum in die Salbe gemischt.

- 6 Von diesem Punkt an wird das antibiotische Produkt zu den Endverpackungsstationen transportiert. Hier werden die Produkte gestapelt und in Kartons verpackt. Sie werden auf LKWs verladen und zu verschiedenen Händlern, Krankenhäusern und Apotheken transportiert. Der gesamte Prozess der Fermentation, Gewinnung und Verarbeitung kann zwischen fünf und acht Tagen dauern.

Qualitätskontrolle

Qualitätskontrolle ist bei der Herstellung von Antibiotika von größter Bedeutung. Da es sich um einen Fermentationsprozess handelt, muss sichergestellt werden, dass zu keiner Zeit während der Produktion Verunreinigungen eingetragen werden. Dazu werden das Medium und alle Verarbeitungsgeräte gründlich dampfsterilisiert. Während der Herstellung wird die Qualität aller Compounds regelmäßig überprüft. Von besonderer Bedeutung sind häufige Kontrollen des Zustands der Mikroorganismenkultur während der Fermentation. Diese werden unter Verwendung verschiedener Chromatographietechniken erreicht. Außerdem werden verschiedene physikalische und chemische Eigenschaften des Endprodukts wie pH, Schmelzpunkt und Feuchtigkeitsgehalt überprüft.

In den Vereinigten Staaten wird die Antibiotikaproduktion von der Food and Drug Administration (FDA) streng reguliert. Je nach Anwendung und Art des Antibiotikums müssen mehr oder weniger Tests durchgeführt werden. So schreibt die FDA beispielsweise vor, dass für bestimmte Antibiotika jede Charge von ihr auf Wirksamkeit und Reinheit geprüft werden muss. Erst nachdem sie die Charge zertifiziert haben, kann sie für den allgemeinen Verbrauch verkauft werden.

Die Zukunft

Da die Entwicklung eines neuen Medikaments ein kostspieliges Unterfangen ist, haben Pharmaunternehmen in den letzten zehn Jahren nur sehr wenig Forschung betrieben. Eine alarmierende Entwicklung hat jedoch ein wiederbelebtes Interesse an der Entwicklung neuer Antibiotika geweckt. Es stellt sich heraus, dass einige der krankheitserregenden Bakterien mutiert sind und eine Resistenz gegen viele der Standard-Antibiotika entwickelt haben. Dies könnte schwerwiegende Folgen für die öffentliche Gesundheit der Welt haben, wenn keine neuen Antibiotika entdeckt oder die verfügbaren verbessert werden. Dieses anspruchsvolle Problem wird noch viele Jahre im Fokus der Forschung stehen.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?