Gepanzerter Lastwagen

Ein gepanzerter Lastwagen ist ein Fahrzeug, das für den sicheren Transport von Geld und anderen Wertsachen entwickelt wurde.

Hintergrund

Vor dem Aufkommen gepanzerter Fahrzeuge wurde der sichere Transport von Geld und Wertgegenständen entweder durch Täuschung oder durch Waffengewalt erreicht. Im Falle einer Täuschung würde ein Kurier in Zivil Wertsachen tragen, die als normales Paket oder kleines Gepäckstück getarnt sind. Der Kurier reiste als Passagier mit öffentlichen Verkehrsmitteln, und obwohl er bewaffnet war, bestand sein primärer Schutz darin, dass er ein durchschnittlicher Reisender war. Die Haupteinschränkung dieser Methode war die Größe. Um große Werttransporte zu schützen, ist der Mensch seit langem auf Waffengewalt angewiesen. Frühe Karawanen umzingelten sich mit bewaffneten Truppen. Spanische Galeonen voller Kanonen trugen Schätze aus der Neuen Welt. In neuerer Zeit trugen Postkutschen verschlossene, aber alles andere als uneinnehmbare Kisten aus Eisen und Holz, während ein Wächter "Schrotflinte ritt", um Diebe abzuwehren. Eisenbahnpostwagen waren mit Tresoren ausgestattet und wurden von schwer bewaffneten Regierungstruppen bewacht. Das Versagen dieser Methode war immer zweifach. Obwohl die Ladung in ihrem großen, geschützten Schiff relativ sicher war, musste sie schließlich in kleineren, anfälligeren Fahrzeugen verladen werden, um an ihren endgültigen Bestimmungsort transportiert zu werden. Das zweite Problem war, dass, egal wie viele Soldaten, Schwerter, Gewehre oder Kanonen eine reisende kostbare Fracht bewachten, eine größere Streitmacht von Dieben mit mehr Schwertern, Gewehren oder Kanonen versammelt werden konnte, um die Fracht zu stehlen. Als Waffen tödlicher und kompakter wurden, wurde dies zu einem größeren Problem.

Die ersten Versuche mit gewerblichen gepanzerten Lastkraftwagen wurden durch die Gefechtserfolge militärischer Panzerwagen im Ersten Weltkrieg inspiriert. Nach dem Krieg führte ein deutlicher Anstieg gewaltsamer Raubüberfälle auf Gehaltsempfänger und Boten mit Einlagen dazu, dass sicherere Transportwege für Bargeld notwendig wurden. Im Jahr 1920 begann ein Lieferunternehmen aus der Region Chicago namens Brink's damit, Schulbusse in Sicherheitsfahrzeuge umzuwandeln, indem es Stahlplatten an den unteren Karosserieblechen anbrachte und die Fenster verriegelte. Auf jeden Bus folgte ein Modell-T-Auto, das mit bewaffneten Wachen besetzt war. Der erste echte kommerzielle Panzerwagen wurde im selben Jahr in Minneapolis, Minnesota, für einen Polizeichef von St. Paul gebaut, der zum Privatdetektiv Mike Sweeney wurde. Sweeney entwarf das Auto und stellte es für sein Sweeney Detective Bureau in Dienst.

Frühe Panzerwagen trugen nur Stahlbleche auf ihren Karosserieteilen; sie behielten die Holzböden der LKW-Fahrgestelle, auf denen sie gebaut wurden. Dies endete 1927, als Diebe Sprengstoff in der Straße vergruben und einen Lastwagen von Brink sprengten, der 100.000 Dollar Gehaltssumme trug. In den 1930er und 40er Jahren experimentierten Hersteller mit Aluminium, das gegenüber Stahl einen deutlichen Gewichtsvorteil hat. Das Metall ermüdete und riss nach kurzer Zeit und wurde eingestellt. Die weltweite Treibstoffknappheit der 1970er Jahre spornte die Hersteller an, leichte Kunststoffpanzerungen und kleinere, kraftstoffsparendere Chassis auszuprobieren, aber die Ergebnisse waren denen von Aluminium ähnlich und der traditionelle Stahl gewann seine Dominanz in der Branche zurück.

Rohstoffe

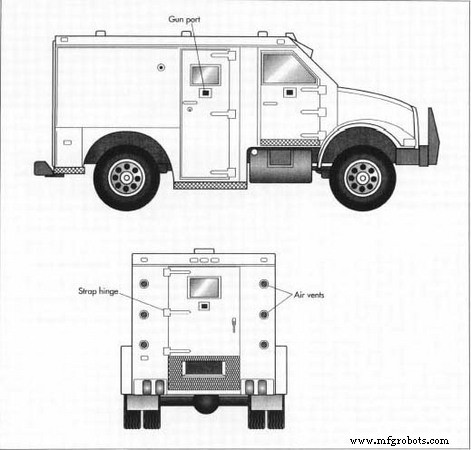

Das Material, das den größten Teil eines gepanzerten Autos ausmacht, macht es auch gepanzert.  Ein Panzerwagen ist im Grunde eine große, versiegelte Metallkiste und wird dadurch innen sehr heiß. Die Fenster lassen sich aus offensichtlichen Gründen nicht herunterfahren, daher haben die meisten Lkw vier Dachlüfter mit Leitblech, um direkte Feuerlinien in den Lkw zu blockieren. Die in jeder Tür installierten Waffenöffnungen verwenden eine federbelastete Platte, die von innen aufgeschoben werden muss, um zu verhindern, dass Angreifer damit in das Fahrzeug schießen. Wände, Boden, Decke und Türen eines Panzerwagens sind alle aus Stahl. In den letzten Jahren wurden sowohl verzinkter als auch rostfreier Stahl verwendet, um Karosserierost und Korrosion zu bekämpfen. Der Stahl wird gehärtet, um seine Durchschussfestigkeit zu erhöhen, entweder durch Wärmebehandlung oder durch Zugabe von hohen Anteilen an Chrom (ein sehr hartes Metall) und Nickel (ein sehr dichtes Metall) während des Schmiedeprozesses. Bei einigen Anwendungen wird ein ballistisches Glasfasergewebe, bekannt als gewebter Roving, verwendet, um das Innere des Körpers auszukleiden. Die Fenster des Lkws bestehen entweder aus mehreren Schichten Autoglas oder aus Glasschichten, die mit Schichten aus durchschusshemmendem optischem Kunststoff vermischt sind.

Ein Panzerwagen ist im Grunde eine große, versiegelte Metallkiste und wird dadurch innen sehr heiß. Die Fenster lassen sich aus offensichtlichen Gründen nicht herunterfahren, daher haben die meisten Lkw vier Dachlüfter mit Leitblech, um direkte Feuerlinien in den Lkw zu blockieren. Die in jeder Tür installierten Waffenöffnungen verwenden eine federbelastete Platte, die von innen aufgeschoben werden muss, um zu verhindern, dass Angreifer damit in das Fahrzeug schießen. Wände, Boden, Decke und Türen eines Panzerwagens sind alle aus Stahl. In den letzten Jahren wurden sowohl verzinkter als auch rostfreier Stahl verwendet, um Karosserierost und Korrosion zu bekämpfen. Der Stahl wird gehärtet, um seine Durchschussfestigkeit zu erhöhen, entweder durch Wärmebehandlung oder durch Zugabe von hohen Anteilen an Chrom (ein sehr hartes Metall) und Nickel (ein sehr dichtes Metall) während des Schmiedeprozesses. Bei einigen Anwendungen wird ein ballistisches Glasfasergewebe, bekannt als gewebter Roving, verwendet, um das Innere des Körpers auszukleiden. Die Fenster des Lkws bestehen entweder aus mehreren Schichten Autoglas oder aus Glasschichten, die mit Schichten aus durchschusshemmendem optischem Kunststoff vermischt sind.

Design

Bei der Herstellung eines gepanzerten Lastwagens müssen vier gleich wichtige Ziele berücksichtigt werden, von denen mehrere gegeneinander arbeiten. Die erste Überlegung ist der ballistische Widerstand. Hersteller verwenden gehärteten Stahl in Dicken von 0,125 Zoll (0,317 cm) bis mehr als 0,25 Zoll (0,635 cm), abhängig von der Widerstandsstufe, die erforderlich ist, um den größten Teil der Karosserie eines gepanzerten Lastwagens zu bauen. Fenster werden durch die Verwendung von Verbundglas in Dicken zwischen 1,50 Zoll (3,81 cm) und 3 Zoll (7,62 cm) kugelsicher gemacht. Die Verwendung einer Mischung aus Glas und kugelsicherem optischem Kunststoff ermöglicht ein viel dünneres und leichteres Fenster. Windschutzscheiben sind in einem 45-Grad-Winkel angebracht, um die Durchbiegung zu unterstützen und den Windwiderstand zu verringern. Die Reifen sind mit einem U-förmigen Hartplastik-Liner gepanzert. Wenn ein Reifen Luft verliert, kann er mehrere Kilometer auf der Struktur dieser Schale laufen. Stoßfänger aus Stahl und Frontgrillschutz ermöglichen es einem Fahrer, ein anderes Fahrzeug zu durchqueren, das als Straßensperre verwendet werden kann. Die Erhöhung der ballistischen Widerstandsfähigkeit eines Lastkraftwagens bedeutet eine Erhöhung der Dicke des verwendeten Stahls und des verwendeten Glases, und dies widerspricht der zweiten Konstruktionsüberlegung – dem Gewicht.

Das Bruttofahrzeuggewicht (GVW) misst das maximale Gewicht, das ein Kraftfahrzeug einschließlich seiner Ladung und Passagiere sicher wiegen kann. Das durchschnittliche zulässige Gesamtgewicht für einen „Strecken-Lkw“, der tägliche Abholungen und Lieferungen für Banken und Händler durchführt, beträgt 11.350 kg. Der durchschnittliche Lkw mit fertiger Route wiegt 12.000 lb (5.448 kg). Dadurch bleiben 13.000 lb (5.902 kg) für Ladung und Schutzvorrichtungen übrig. Die Reduzierung des Fertiggewichts eines Lkw ermöglicht ein höheres Ladegewicht. Das Verringern der Panzerung ist keine attraktive Option, daher müssen Lastwagen, die schwerere Fracht wie Münzen transportieren müssen, auf größeren, schwereren Fahrgestellen gebaut werden. Ein Tandem-Achs-Lkw, der für den Transport großer Münzpaletten ausgelegt ist, kann ein zulässiges Gesamtgewicht von mehr als 55.000 lb (24.970 kg) haben.

Die dritte Designüberlegung ist die Sicherheit. Offensichtlich nützt die Durchschusshemmung wenig, wenn Fahrer und Ladung des Lkw nicht sicher von der Außenwelt getrennt sind. Vor diesem Hintergrund zielen Sicherheitsmaßnahmen auf die Installation und Wartung von Barrieren ab. Die meisten Panzerwagen arbeiten mit zwei bewaffneten Wachen – einem Fahrer, der das Fahrzeug nie verlässt, und einem zweiten Wachmann, der als Hopper bekannt ist, der im Frachtraum mitfährt und Wertsachen zum und vom Lastwagen trägt. Der Fahrerraum ist durch eine Stahlwand vom Laderaum getrennt. Die Türen, durch die der Bunker fährt, sind mit Fallenverschlüssen ausgestattet, die beim Zuklappen der Tür automatisch verriegeln. Sobald diese Türen verriegelt sind, muss der Fahrer sie von innen elektronisch wieder öffnen. Innerhalb des Laderaums kann der Hopper Wertsachen in einer verschlossenen Kiste verstauen oder einen Tresor verwenden, der über eine Einwegrutsche verfügt und erst geöffnet werden kann, wenn der LKW an seinem Standort zurückgekehrt ist. Die in jeder Tür installierten Waffenöffnungen verwenden eine federbelastete Platte, die von innen aufgeschoben werden muss, um zu verhindern, dass Angreifer damit in das Fahrzeug schießen. Die Sicherheitsanforderungen erfordern zusätzliche Schritte, um das endgültige Designziel zu erreichen – den Komfort der Besatzung.

Ein Panzerwagen ist im Grunde eine große, verschlossene Metallkiste und wird dadurch im Inneren sehr heiß. Die Fenster lassen sich aus offensichtlichen Gründen nicht herunterfahren, daher haben die meisten Lkw vier Dachlüfter mit Leitblech, um direkte Feuerlinien in den Lkw zu blockieren. Darüber hinaus sind die Lkw mit zwei Klimaanlagen und Heizungen ausgestattet, sodass Trichter und Fahrer die Temperaturen unabhängig voneinander regulieren können. Wände, Decke und Boden des Laderaums sind mit einer leichten Schaumstoffisolierung ausgekleidet, um die Innentemperatur weiter zu regulieren.

Der Herstellungsprozess

Prozess

Gehäuse

- 1 Die Produktion eines Panzerwagens beginnt mit der Auslieferung eines blanken Schwerlast-Lkw-Chassis. Das Chassis wird mit komplettem Antriebsstrang (Motor und Getriebe) und Federungssystemen geliefert. Einige Hersteller liefern ein Chassis mit kompletter Kabine, das sie abschneiden. Dann verwenden sie viele der Innenteile wieder. Andere verwenden ein Haubenchassis, das nur mit Kotflügeln und einer Motorhaube geliefert wird.

Körper

- 2 Die Karosserie eines gepanzerten Lastwagens ist ähnlich aufgebaut wie ein Haus. Zuerst werden Abschnitte aus Vierkantstahlrohren vertikal auf einem Tisch, der als Jig bezeichnet wird, ausgelegt, der die Form einer einzelnen Wand darstellt. Dann werden Stahlschienen, sogenannte Hutschienen (weil der Querschnitt einem Hut mit flacher Krempe ähnelt) in bestimmten Abständen horizontal über die vertikalen Rohrabschnitte gelegt und heftgeschweißt, um sie an Ort und Stelle zu halten. In bestimmten Bereichen werden verkürzte Rohrabschnitte und Hutschienen verwendet, um Räume zu hinterlassen, die zu Fenstern und Türen werden. Der Vorgang wird für jede Wand und für Dach, Boden und Schott an der entsprechenden Vorrichtung wiederholt.

- 3 Inzwischen werden große Bleche aus gehärtetem Stahl zu äußeren Karosserieblechen geformt. Die Bleche werden zunächst mit einer riesigen hydraulischen Schere auf die richtige Größe geschnitten. Die geschnittenen Platten werden dann auf einen Tisch gerollt, wo die Öffnungen für Fenster und Türen mit Hochtemperatur-Plasmabrennern geschnitten werden. Einige Hersteller beschäftigen Schweißer, um die Brenner zu bedienen, während andere computergesteuerte Roboterarme verwenden, um das Schneiden durchzuführen. Bei diesem Robotersystem werden Pläne am Computer gezeichnet; Der Computer weist dann die Roboterarme an, die genauen Formen und Abmessungen entsprechend den Plänen zuzuschneiden. Die Roboterarme gleiten vertikal entlang einer Überkopfschiene, um vertikale Schnitte durchzuführen, während Rollen im Schneidtisch den Stahl über den Weg des Brenners schieben, um horizontale Schnitte durchzuführen. Anschließend werden die Platten auf verschiedenen hydraulischen Pressen gewalzt, wo die notwendigen Rundungen und Winkel geformt werden. Nachdem der Stahl geschnitten und in die entsprechende Form gebracht wurde, wird er an seinem entsprechenden Rahmen befestigt und angeschweißt oder genietet.

- 4 Der Boden ist die erste Struktur, die auf das wartende Chassis gehoben wird. Zuerst wird eine Hartholzplatte auf die Rahmenschienen des Chassis gelegt, um sie gegen Vibrationen zu isolieren. Anschließend wird der Boden auf das Hartholz gelegt und an mehreren Stellen mit mehreren C-förmigen Klammern am Chassis befestigt. Die Wände werden dann jeweils auf das Chassis gehoben und dort, wo sie mit dem Boden verbunden sind und wo ihre Ecken aufeinandertreffen, geheftet oder provisorisch geklemmt. Dann wird das Dach auf die Wände gelegt. Nachdem die gesamte Konstruktion auf Geradheit und Passung geprüft wurde, werden alle Fugen und Nähte gründlich verschweißt oder vernietet.

Innenausstattung

- 5 Nachdem der Körper seine Struktur erhalten hat, werden die Teile angebracht, die ihn zu einem funktionierenden Panzerwagen machen. Zuerst werden Scharniere an den Türrahmen verschraubt und die Türen aufgehängt und auf Geradheit eingestellt. Gepanzerte LKW-Türen werden an Bandscharnieren aufgehängt, die sich horizontal über die Vorderseite der Tür erstrecken, um das Gewicht der Panzerung zu tragen. Die Scharniere enthalten abgedichtete Schmiernippel, um ein reibungsloses Schwingen der Türen zu ermöglichen.

- 6 Als nächstes wird eine Schaumstoffisolierung in die Zwischenräume zwischen den Stahlrohren der Karosseriebleche gepresst. Anschließend wird ein Innenblech aus Stahl mit dem Rohr verschweißt oder vernietet. Einige Hersteller verwenden anstelle der inneren Stahlauskleidung ein ballistisches Glasfasergewebe namens gewebtes Roving. Schichten aus gewebtem Roving werden mit einem Epoxidharz infundiert und in eine Form in Form der Innenverkleidung des Lastwagens gelegt. Die Schichten werden in der Form zusammengepresst und bilden nach dem Trocknen ein festes Stück.

- 7 Nach der Innenverkleidung wird die Trennwand zwischen Fahrerhaus und Laderaum befestigt. Dann werden alle Regale, Behälter und Safes im Laderaum installiert, die Lüftungsschlitze am Dach befestigt und die Pistolenöffnungen in die Türen eingebaut.

Abschluss

- 8 Der erste Schritt bei der Herstellung eines fertigen gepanzerten Lastwagens besteht darin, alle rauen oder unregelmäßigen Schweißnähte abzuschleifen und alle Nähte mit Dichtmasse abzudichten. Anschließend wird der Innenraum grundiert und lackiert und der Außenbereich mit zahlreichen Schichten Versiegelung und Grundierung besprüht, bevor er nach Kundenwunsch lackiert wird.

- 9 Sobald die Farbe getrocknet ist, verkabeln die Elektriker den Lkw (alle Kabel in einem gepanzerten Lkw werden wartungsfreundlich durch freiliegende Leitungen geführt) und die Heizungs- und Lüftungstechniker installieren die hintere Klimaanlage und Heizung. Als nächstes wird das Glas installiert; die Schlösser sind installiert; die Spiegel, Stoßfänger, Trittbretter und Grillschutz sind angebracht. Die Innenverkleidungen wie Sitze und Gurte, Visiere und Türgriffe werden zuletzt ausgetauscht, um Schäden während der anderen Arbeiten zu vermeiden. Abschließend wird der fertige Lkw in eine separate Lackierkabine gefahren und die gesamte Unterseite mit einem korrosionsbeständigen Grundlack besprüht.

DAS LEBEN EINES GEPANZERTEN LKW

Überraschenderweise ist der erste Teil eines gepanzerten Lastwagens, der ersetzt werden muss, das Chassis. Das zusätzliche Gewicht der Panzerung plus das Gewicht der Ladung verkürzt die Lebensdauer der Aufhängung, Bremsen und mechanischen Systeme des Lastwagens. Der Stahlkörper nutzt sich jedoch selten ab. Viele Jahre lang haben Flottenbesitzer die Karosserie von einem verschlissenen Chassis entfernt, überholt und auf ein neues Chassis montiert, oft sogar dreimal. Heutzutage ist es für Besitzer wirtschaftlicher, ältere Lkw in den aufstrebenden Märkten in Übersee zu verkaufen. LKWs, die zu alt sind, um ins Ausland verkauft zu werden, werden demontiert und der Stahl als Schrott verkauft.

Qualitätskontrolle

Die meisten Hersteller verwenden die Standards der Underwriters Laboratories (UL) für ballistische Widerstandsfähigkeit als Bezugspunkt für die Panzerung und Fenster ihrer Lkw. UL testet verschiedene Materialien auf ihre Widerstandsfähigkeit gegen Feuer aus einer Vielzahl von Waffen und bewertet die Materialien von Klasse 1 bis Klasse 4. Klasse 1 bietet den niedrigsten Widerstand (ein Schuss aus einer großkalibrigen Handfeuerwaffe) und Klasse 4 bietet den höchsten Widerstand. Die Lkw selbst gelten als Nutzfahrzeuge und müssen daher den Standards des US-Verkehrsministeriums entsprechen. Die meisten Qualitätskontroll- und Konstruktionsspezifikationen der Branche werden jedoch davon bestimmt, was die Versicherungsunternehmen, die gepanzerte Träger versichern, zu akzeptieren bereit sind. Die Versicherer legen akzeptable Panzerungsstufen, Art und Anzahl der Schlösser und am strengsten die Betriebsverfahren fest.

Die Zukunft

Der gepanzerte Lastwagen hat sich für seine Sicherheit immer auf eine Machtdemonstration verlassen. Es ist eine massive, verschlossene Stahlkiste, die mit bewaffneten Wachen gefüllt ist. Abgesehen von stärkeren und leichteren Stahllegierungen und Glaslaminaten, die bei der Konstruktion verwendet werden, wird das grundlegende Design wahrscheinlich gleich bleiben. Die zunehmende und unterschiedliche Platzierung von Geldautomaten (Geldautomaten) hat eine Nachfrage nach Lastkraftwagen mit kleineren Fahrgestellen geschaffen, um leichtere, aber zahlreichere Ladungen zu befördern. Der verstärkte Einsatz von Global Positioning Satellite (GPS)-Systemen, die es einem Disponenten ermöglichen, die genaue Position jedes Lastwagens zu verfolgen, wird eine effizientere Routenplanung für die wachsende Anzahl von Lastwagen schaffen und kann potenzielle Entführer zusätzlich abschrecken.

Herstellungsprozess