Gusseisenofen

Hintergrund

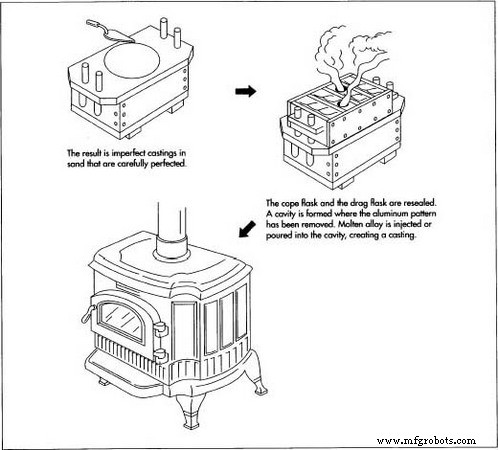

Ein Gusseisenofen ist ein Gerät, das aus einem Material bestehend aus Eisen gemischt mit Kohlenstoff besteht, in dem ein fester Brennstoff wie Holz oder Kohle verbrannt wird, um Wärme zum Heizen oder Kochen zu erzeugen. Der Ofen besteht normalerweise aus einem Rost, der den Brennstoff hält, einem hohlen Innenraum, in dem der Brennstoff verbrennt, Kaminen, durch die heiße Luft strömt, und Leitblechen, die den Heißluftstrom verlangsamen, damit der Ofen mehr Wärme produzieren kann.

Menschen haben seit prähistorischen Zeiten Holz und andere natürliche Brennstoffe verbrannt, um Wärme zu liefern und Speisen zuzubereiten. Zunächst wurde offenes Feuer verwendet. Ein großer Nachteil dieser einfachen Methode war die Tatsache, dass ein Großteil der Hitze des Feuers verloren ging, da es in Form von heißer, aufsteigender Luft entwich. Schon früh lernten die Urmenschen, das Feuer gegen einen flachen, aufrecht stehenden Felsen so zu bauen, dass die Hitze reflektiert wurde. Zum Kochen könnte das Feuer zum Erhitzen einer in den Boden gegrabenen Grube oder einer Feuerstelle aus dünnen, flachen Steinen verwendet werden.

Die alten Römer entwickelten ein als Hypokaust bezeichnetes Heizsystem, das aus einer Reihe von Rauchabzügen unter einem gefliesten Boden bestand, die heiße Luft von einem Feuer in alle Teile eines Raumes leiteten. Ein Hypokaust könnte auch verwendet werden, um einen Kessel mit Wasser zum Kochen oder Baden zu erhitzen. Ähnliche Heizsysteme werden noch in China und Korea verwendet.

Trotz der frühen Entwicklung dieses ausgeklügelten Geräts verließen sich die meisten Europäer bis zum Mittelalter auf offenes Feuer auf einer zentralen Feuerstelle unter einem Loch im Dach, um den Rauch abzulassen. Kamine mit Schornsteinen tauchten um 1000 n. Chr. in Burgen in Nordeuropa auf Für Hunderte von Jahren waren Kamine auf große Häuser im Besitz der Reichen beschränkt. In England bis 1600 n. Chr. , Kamine waren noch ziemlich selten.

Die wohlhabendsten Hausbesitzer hatten Kamine mit Kaminen aus Stein oder Ziegeln, während die weniger wohlhabenden Kamine aus Lehm und Flechtwerk hatten. Wattle, ein Material, das aus vertikalen Holzstäben oder -pfählen besteht, die mit horizontalen Stöcken oder Schilfrohr verwoben sind, war gefährlich, weil es brennbar war. Trotz dieser Gefahr waren in den Vereinigten Staaten noch um 1800 Schlamm- und Flechtkamine üblich.

Kamine waren nicht viel effizienter als offene Feuer, weil ein Großteil der Hitze mit dem heißen, aufsteigenden Rauch aus dem Schornstein ging. Kleine Feuerstellen mit sanft brennenden Feuern waren effizienter als große Feuerstellen mit schnell brennenden Feuern. Eine als Ausgangssperre bekannte Vorrichtung, die aus einer Messing- oder Zinnplatte besteht, könnte verwendet werden, um den Heißluftstrom zu begrenzen, was zu einem stetigen, langsam brennenden Feuer führt. Ausgangssperren wurden verwendet, um ein Feuer die ganze Nacht über brennen zu lassen, ohne dass es gepflegt wurde.

Der erste urkundlich erwähnte Ofen wurde 1490 im Elsass, einem Teil Europas an der Grenze zwischen Frankreich und Deutschland, aus Ziegeln gebaut. In Skandinavien wurden Öfen mit hohen Eisenkaminen und Eisenblechen gebaut. In Russland wurden bis zu 2,4 m hohe Öfen mit bis zu sechs dickwandigen Mauerwerksabzügen an den Kreuzungspunkten der Wände platziert, um vier Räume gleichzeitig zu heizen.

Gusseisen wurde erstmals im 6. Jahrhundert

Im Jahr 1744 erfand Benjamin Franklin einen effizienteren Gusseisenofen, der als Pennsylvania-Kamin bekannt ist. Dieses Gerät steuerte den Heißluftstrom so, dass der Rauch des Feuers vollständiger verbrennt und mehr Wärme freigesetzt wird. Dieses Design war äußerst erfolgreich und wird noch heute verwendet. Ein komplexeres Gerät, das Franklin 1786 erfunden hatte, war nicht so erfolgreich, aber sein Design nahm moderne gusseiserne Öfen vorweg, die fast den gesamten Rauch des Feuers verbrennen.

Gusseiserne Öfen blieben etwa 200 Jahre in ihrer Grundkonstruktion weitgehend unverändert. In den 1970er Jahren führten stark gestiegene Heizölpreise zu einem verstärkten Einsatz von Kaminöfen. Die durch diese Öfen verursachte Umweltverschmutzung veranlasste die Environmental Protection Agency (EPA) 1988, Vorschriften zu erlassen, die alle neu hergestellten Kaminöfen verpflichteten, Emissionsstandards zu erfüllen. Die Ofenhersteller entwickelten eine verbesserte Technologie, um gusseiserne Öfen herzustellen, die hocheffizient waren und sehr wenig Umweltverschmutzung verursachten.

Rohstoffe

Gusseisen ist eine Substanz, die aus Eisen und zwischen 2-4% Kohlenstoff besteht. Verschiedene geringe Mengen an Silizium, Mangan, Schwefel und Phosphor sind ebenfalls vorhanden. Für spezielle Anwendungen können verschiedene Mengen an Nickel, Chrom und Molybdän enthalten sein, um Gusseisen herzustellen, das hitze-, verschleiß- und korrosionsbeständig ist.

Ein moderner Gusseisenofen kann nur ein Drittel Gusseisen enthalten. Der Rest des Ofens besteht größtenteils aus Stahl. Stahl ist eine Substanz, die aus Eisen und in den meisten Fällen zwischen 0,01-1,2% Kohlenstoff besteht. Einige Sonderformen von Stahl können nur 0,003 % Kohlenstoff oder sogar 2 % Kohlenstoff enthalten. Stahl kann auch verschiedene Mengen an Mangan, Silizium, Aluminium, Nickel, Chrom, Kobalt, Molybdän, Vanadium, Wolfram, Titan, Niob, Zirkon, Stickstoff, Schwefel, Kupfer, Bor, Blei, Tellur und Selen enthalten.

Ein Gusseisenofen, der 1882 von der Michigan Stove Co. hergestellt wurde. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Ein Gusseisenofen, der 1882 von der Michigan Stove Co. hergestellt wurde. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Viele von uns lecken sich die Lippen bei dem Gedanken, mit einem Bauernfrühstück aufzuwachen, das auf einem gusseisernen Küchenherd zubereitet wird. Nach den 1850er Jahren produzierten Herdhersteller große Modelle, auf denen eine Bäuerin Speck, Eier, Rösti und Maisrind-Hash darauf kochen konnte, während Zimtschnecken im Herd aufstiegen. Die Position der Brenner an diesen Öfen diktierte die Temperatur der Brenner, so dass der Koch den besten Brenner zum "Kochen des Kaffees" kannte. Da es am Herd kein Thermostat gab, lernte der Koch, die Temperatur nach dem Aussehen und der Haptik des Feuers (Holz oder Kohle, je nach Modell) zu regulieren.

Gusseiserne Öfen wurden auch verwendet, um Räume warm zu halten. Kamine sind bekanntermaßen ineffiziente Methoden, um Räume ohne Zentralheizung zu heizen. Um 1860 vernagelten viele Familien den Kamin und stellten einen Stubenofen wie diesen auf den Herd und entlüfteten den Ofen durch den Schornstein. Dieses "Kunstgirlande"-Modell wurde wegen seiner dekorativen gusseisernen Schnörkel, Nickel und modischen Form so genannt. Hergestellt von der Michigan Stove Co. im Jahr 1882, enthält es Hausenblase oder Platten aus dünn geschnittenem Glimmer, die als Glas in den eisernen Gittern vorne dienen, so dass man das Glühen der Flammen sehen, aber nicht die volle Intensität der Wärme.

Nancy EV Bryk

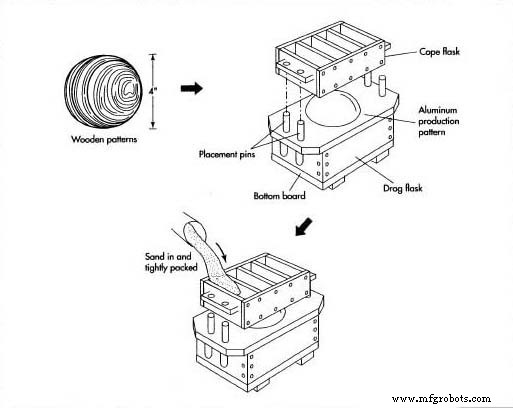

Andere Materialien, die in gusseisernen Öfen verwendet werden können, sind:Keramik (verschiedene Materialien aus nichtmetallischen Stoffen, die hohen Temperaturen ausgesetzt sind), Schamotte (eine Art Ziegel aus hitzebeständigem Ton),  Der Ofen wird durch ein Verfahren namens Sandguss geformt. Sobald Sand zu einer Form in Form eines Ofens ausgehärtet ist, wird geschmolzenes Gusseisen in den Hohlraum gegossen und abkühlen gelassen. und Platin oder Palladium (metallische Elemente, die in Katalysatoren verwendet werden, die dazu führen, dass Rauch bei einer niedrigeren Temperatur verbrennt, wodurch weniger Schadstoffe freigesetzt werden).

Der Ofen wird durch ein Verfahren namens Sandguss geformt. Sobald Sand zu einer Form in Form eines Ofens ausgehärtet ist, wird geschmolzenes Gusseisen in den Hohlraum gegossen und abkühlen gelassen. und Platin oder Palladium (metallische Elemente, die in Katalysatoren verwendet werden, die dazu führen, dass Rauch bei einer niedrigeren Temperatur verbrennt, wodurch weniger Schadstoffe freigesetzt werden).

Der Herstellungsprozess

Prozess

Gusseisen herstellen

- 1 Eisenerz wird in Tagebauen aus der Erde gegraben. Das Erz wird in Klumpen mit einer Größe von mehr als 40 Zoll (1 m) Durchmesser bis weniger als 0,04 Zoll (1 mm) Durchmesser gewonnen. Um Gusseisen oder Stahl herzustellen, müssen die Klumpen einen Durchmesser von 0,3-1 Zoll (7-25 mm) haben. Zu große Erzbrocken werden zerkleinert und passieren Siebe, die das anfallende Material nach Größe trennen. Zu kleine Klumpen, sogenannte Feinteile, werden zu größeren Klumpen zusammengeschmolzen, ein Prozess, der als Sintern bezeichnet wird.

- 2 Die Eisenerzbrocken werden mit Koks vermischt, einer kohlenstoffreichen Substanz, die durch Erhitzen von Kohle unter Luftabschluss auf eine hohe Temperatur hergestellt wird. Ein Förderband befördert das als Charge bezeichnete Gemisch nach oben in einen Hochofen. Ein Hochofen ist ein hoher, vertikaler Stahlschacht, der mit Schamottesteinen und Graphit ausgekleidet ist. Die Luft wird auf eine Temperatur von 1.650-2.460° F (900-1.350° C) erhitzt und in den Hochofen geblasen. Während die Ladung absinkt, verbrennt der Koks in der heißen Luft, um Kohlenmonoxid und Wärme zu erzeugen. Das Kohlenmonoxid reagiert mit den Eisenoxiden im Eisenerz, um freies Eisen und Kohlendioxid zu erzeugen. Das Endergebnis dieses Prozesses ist geschmolzen

Roheisen, das aus mindestens 90 % Eisen, 3-5% Kohlenstoff und verschiedenen Verunreinigungen besteht.

Roheisen, das aus mindestens 90 % Eisen, 3-5% Kohlenstoff und verschiedenen Verunreinigungen besteht. - 3 Das geschmolzene Roheisen wird in große Formen gegossen und zu einem Feststoff abkühlen gelassen. Anschließend wird es mit Altmetall vermischt, das so ausgewählt wurde, dass die Mischung die gewünschte Rohstoffkombination erhält. Diese Mischung wird über ein Förderband auf die Spitze einer Kuppel befördert, die einem kleinen Hochofen ähnelt. Das Roheisen und der Schrott fallen auf ein Bett aus heißem Koks, durch das heiße Luft geblasen wird. Dieser Prozess entfernt die Verunreinigungen und eine kleine Menge des Kohlenstoffs, was zu geschmolzenem Gusseisen führt.

Gusseisen formen

- 4 Gusseisen wird, wie der Name schon sagt, normalerweise durch Gießen des geschmolzenen Metalls in eine Form geformt, ein Prozess, der als Gießen bekannt ist. Das gebräuchlichste Verfahren ist als Sandguss bekannt. Aus Holz, Metall oder Kunststoff wird ein Muster in Form des gewünschten Endprodukts geformt. Es wird dann fest in Sand gepackt, der mit verschiedenen Substanzen, den sogenannten Bindemitteln, zusammengehalten wird. Der Sand wird durch Hitze oder durch chemische Bindung mit verschiedenen Stoffen, den sogenannten Bindemitteln, gehärtet. Der Sand wird durch Hitze oder durch chemische Bindung gehärtet, die durch Einbringen von Natriumsilikat in die ursprüngliche Sandmischung erzeugt wird. Nach dem Aushärten wird das Modell entfernt, wobei ein Hohlraum im Sand zurückbleibt. In den Hohlraum wird geschmolzenes Gusseisen gegossen und abkühlen gelassen, wodurch massives Gusseisen in der gewünschten Form entsteht.

Ofen zusammenbauen

- 5 Gusseisenteile und Stahlteile werden vom Eisen- und Stahlunternehmen an den Ofenhersteller versandt und geprüft. Vor der Montage müssen die Gussteile poliert werden. Ein Flächenschleifer wird verwendet, um etwa 1,6 mm (1,6 mm) des Gusseisens zu entfernen, was zu einer sehr glatten, glänzenden Oberfläche führt. Ein typischer Flachschleifer ist eine Scheibe mit einer Breite von etwa 14 Zoll (35,6 cm), die aus einem harten, abrasiven Material besteht, das als Schleifstein bekannt ist. Es dreht sich mit etwa 1.800 Umdrehungen pro Minute, während es die Oberfläche des Gusseisens abschleift.

- 6 Die Komponenten aus poliertem Gusseisen werden mit Stahlschrauben montiert. Die Schrauben werden von Hand angezogen und dann maschinell angezogen, um sicherzustellen, dass die Gussteile fest und leckfrei miteinander verbunden sind. Gleichzeitig werden verschiedene andere Komponenten wie Schamotteauskleidungen oder Katalysatoren in den Ofen eingebaut.

- 7 Der fertige Ofen wird noch einmal auf Risse untersucht, die beim Anziehen der Schrauben entstanden sein können. Anschließend wird es mit Öl behandelt, um ein Rosten zu verhindern, und mit expandiertem Polystyrolschaum (einem sehr leichten, aber starken Kunststoffschaum) in Kartons verpackt, die an den Verbraucher versandt werden.

Qualitätskontrolle

Bei der Herstellung von Gusseisen ist der wichtigste Faktor bei der Herstellung von Metall mit den gewünschten Eigenschaften die Kontrolle der Menge anderer Elemente als Eisen und Kohlenstoff, die im Endprodukt vorhanden sind. Insbesondere die vorhandene Menge an Silizium erzeugt zwei sehr unterschiedliche Formen von Gusseisen.

Weißes Gusseisen (benannt nach den hellen Oberflächen, die beim Brechen des Metalls sichtbar werden) enthält mehr als 2 % Silizium. Es ist nicht so hart wie weißes Gusseisen, aber es lässt sich leichter maschinell gießen und formen. Grauguss ist das Material, aus dem gusseiserne Öfen hergestellt werden.

Bei der Montage des Ofens werden die Gusseisenteile auf Löcher, Risse und Rost untersucht. Nach dem Verschrauben der Komponenten wird der Kaminofen auf Luftdichtheit überprüft. Dadurch wird verhindert, dass Rauch aus dem Ofenkörper entweicht und nicht durch die Rauchabzüge wandert. Wenn der Ofen geölt ist, um Rost zu verhindern, wird überprüft, ob Öl durch das Metall sickert, was auf einen Riss hinweist.

Die Zukunft

Die in den 1980er Jahren eingeführten EPA-Vorschriften verlangten von den Herstellern von Kaminöfen, die Menge der erzeugten Emissionen zu reduzieren. Die Hersteller haben diese Vorschriften in dreifacher Hinsicht eingehalten. Einige haben Katalysatoren eingebaut, in denen eine mit Platin oder Palladium beschichtete Keramikwabe den Rauch vollständiger verbrennen lässt. Einige haben sogenannte "High-Tech"-Kochöfen entwickelt, die bestehende Technologien verbessern, damit der Brennstoff effizienter verbrennt.

Die radikalste Veränderung ist die Entwicklung von Pelletöfen. Anstelle von gewöhnlichem Holz verbrennen diese Öfen kleine Pellets aus Holzspänen, Sägemehl, Rinde und anderen Holzabfällen, die getrocknet, pulverisiert und komprimiert werden. Da sie viel trockener als gewöhnliches Holz sind, verbrennen diese Pellets äußerst sauber. Pelletöfen sind auch einfacher zu bedienen als herkömmliche Holzöfen. Der Besitzer braucht nur die Pellets zu kaufen und sie in den automatischen Trichter des Ofens zu laden, der die Menge steuert, mit der dem Feuer Brennstoff hinzugefügt wird. Diese jüngste Innovation in der Kaminofentechnologie sorgt dafür, dass der scheinbar altmodische Gusseisenofen bis weit ins 21. Jahrhundert hinein verwendet wird.

Herstellungsprozess

- Karussell

- Gusseisenofen

- Sofa

- Eisen

- Wie man Gusseisen schweißt:Eine vollständige Anleitung

- Was ist Gusseisen? - Definition, Eigenschaften und Verwendung

- So wählen Sie die richtige Sorte von duktilem Gusseisen aus

- Einführung in Gusseisenguss

- Was sind kundenspezifische Eisengussteile?

- Was ist CI-Casting?