Sofa

Hintergrund

Manchmal auch als Couch oder Davenport bezeichnet, ist ein Sofa ein langer gepolsterter Sitz mit beiden Armen und einer Rückenlehne. Heute ist es ein allgemeiner Luxus, der darauf hindeutet, dass sich die Menschen vom nomadischen "Pack and Evacuation"-Lebensstil unserer jüngsten Vergangenheit wegbewegen.

Verlauf

Die Polsterung stammt technisch gesehen aus dem alten Ägypten, wo die Gräber der Pharaonen mit komfortablen Einrichtungen ausgestattet waren, die Jahrtausende überdauert haben. Die alten Ägypter und ihre römischen Zeitgenossen reservierten solche Gegenstände für Könige und andere soziale Eliten. Im Westen entwickelte sich die Polsterung, wie wir sie heute kennen, langsam mit der Verbesserung der Gebäudearchitektur. Vor dem 16. Jahrhundert waren gewebte Artefakte, die als Tapisserien bekannt sind, die Hauptquelle der Isolierung und schützten die Bewohner vor Feuchtigkeit und Kälte, die durch ihre Wände sickerten. Sitzgelegenheiten für zwei oder mehr Personen wurden in der Regel von einer harten Bank bereitgestellt.

Sobald der Bedarf an Schutz vor Witterungseinflüssen abnahm, konnten Stoffe zur Dekoration und auf einzelnen Möbelstücken verwendet werden. Beiträge zur Innenarchitektur wurden von allen großen europäischen Zentren geleistet. Die Deutschen führten die Verwendung von Rosshaarpolstern ein, die immer noch ein zentrales Merkmal richtig gepolsterter Möbel sind. Die Engländer bevorzugten getrocknetes Seemoos. Die Italiener führten während der Renaissance Rückenlehnen und Arme ein. Polsterstühle wurden bereits erfunden, aber erst zu dieser Zeit populär gemacht. Das Sofa mit Daunenkissen war eine Erweiterung des Polsterstuhls. Kleinere Anpassungen wurden an den Füllmethoden vorgenommen, wie zum Beispiel die Verwendung von Knöpfen zum Sichern der Polsterung, anstatt das "Tufting" (Nähen von erhöhten Schlaufen oder Schneiden von Flor in den Stoff) zu praktizieren.

Der "Halter" des 18. Jahrhunderts war eine Kombination aus Designer und Dekorateur, der die Vision eines Architekten von einem Raum vollendete. Tischler wie George Hepplewhite, Matthias Lock, Henry Copland und der weitaus bekanntere Thomas Chippendale erweiterten ihre Holzbearbeitungsbetriebe in dieses neue und spannende Feld der Polsterei. Ein Ausschlag von dem, was diese und andere Praktiker "Musterbücher" nannten, mit Namen wie Das Handbuch für Möbeltischler und Polsterer du gibst das Tempo vor. Sie enthielten Sofadesigns sowie neue Ideen für andere praktische und dekorative Stücke.

Im 19. Jahrhundert hatte das Aufkommen der industriellen Technologie einen großen Einfluss auf die modernen Polstermethoden. 1850 wurden Schraubenfedern erfunden. Ein modernes Sofa enthält normalerweise, wenn auch nicht immer, Federn, um die Gewichtsverteilung auszugleichen. Die Nähmaschine wurde ebenfalls in dieser Zeit entwickelt, um den Polsterprozess zu beschleunigen. Neue Verbesserungen wie das moderne Kedern wären ohne die Nähmaschine nicht möglich.

Rohstoffe

Der Rahmen eines Sofas besteht meistens aus Holz, obwohl neuere Optionen Stahl, Kunststoff und laminierte Platten oder eine Kombination der oben genannten umfassen. Unter den Polstern wird technisch getrocknetes Ahornholz verwendet, das als frei von Ästen, Rinde und kompromittierenden Mängeln gilt. Das Showholz der Beine, Arme und des Rückens kann auch Ahorn sein, aber manchmal werden Mahagoni, Walnuss oder Obsthölzer für geschnitzte Beine oder Zierleisten verwendet.

Die Polsterung besteht hauptsächlich aus Tierhaaren, insbesondere aus Schweinen oder Pferden. Andere Polsterungen, die in der Massenproduktion verwendet werden, sind Schaumstoff- und Polyesterfaserfüllungen. Etwas Vorarbeit kann notwendig sein, wie bei den vorverfilzten gummierten Haaren, bei denen Tierhaare angeordnet und mit Leim in Form gebracht werden.

Kissen werden aus Polyurethanschaum, Polyesterfaser, Daunen, Baumwolle, Latex oder mit Baumwolle umwickelten Federn hergestellt.

Ein Sofa kann mit jeder Wahl aus synthetischem, natürlichem oder Mischgewebe bezogen werden. Wolle und Nylon sind die beste Wahl in ihren jeweiligen Kategorien von natürlichen und synthetischen Fasern, aber Baumwolle, Acetat, Viskose und Polyester haben ihre eigenen funktionellen Eigenschaften. Der Außenstoff kann mit einer Schutzbeschichtung gegen Flecken versehen werden.

Federn werden bei der Verwendung aus gehärtetem Stahl hergestellt. Ein typisches Sofa erfordert 15 yd (13,71 m) Sackleinen und mindestens 10 yd (9,14 m) Musselin für die Innenausstattung. Alle Materialien werden mit ungefähr 1.000 oder mehr Riegeln, über 200 yd (182,8 m) Garn und Hunderten von Yards Maschinennähgarn befestigt.

Design

Sofas gibt es in drei Hauptgrößen. Das Sofa ist 2,13 m breit. Kleinere Versionen wie der Zweisitzer und der Love Seat reichen zwischen 60-80 in (1,52-2,03 m). Variationen des Standard-Sofas umfassen modulare Elemente und Sofas mit besonderen Verwendungszwecken wie Daybeds oder Schlafsofas. Ornamentale Designs sind nicht unbedingt weniger haltbar, aber sie laden nicht zum gelegentlichen Gebrauch ein. Das Design eines Sofas kann an die Verwendungszwecke und die durchschnittliche Größe der Personen angepasst werden, die es am häufigsten verwenden. Ein tiefer Sitz zum Beispiel ist gut für größere Menschen, aber für kleinere Personen nicht leicht geeignet. Der Stil eines Sofas wird im Allgemeinen durch seine Armlehnen bestimmt, die gleichzeitig als künstlerisches Statement und als Ruhe dienen. Einige Stile von Sitzmöbeln sind unter den Namen dieser Armdesigns bekannt. Das überfüllte Sofa wird im Handel so genannt, um auf die Verwendung von mehr als einer Lage Musselin im Unterbau hinzuweisen.

Der Herstellungsprozess

Prozess

Die Herstellung eines einzelnen Sofas erfordert 300 bis 600 Stunden Facharbeit. Selbst kleine Firmen und Privatpersonen bedienen sich von Motorsägen und anderen motorisierten Maschinen, dennoch werden für Detailarbeiten spezielle Handwerkzeuge verwendet. Dazu gehören der Regler zum Füllen, das "Aufreißwerkzeug" und eine Art Zange, die als Seitenschneider bezeichnet wird.

Ein traditionelles viktorianisches Sofa, das Mary Todd Lincoln nach der Ermordung ihres Mannes als Teil einer Salonsuite gekauft hatte. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Ein traditionelles viktorianisches Sofa, das Mary Todd Lincoln nach der Ermordung ihres Mannes als Teil einer Salonsuite gekauft hatte. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Nach der Ermordung von Präsident Abraham Lincoln kaufte seine Frau Mary Todd Lincoln eine teure Salonsuite für ihr neues Leben als Witwe. Die Suite umfasste ein Sofa, einen Tisch, zwei Sessel und mehrere Beistellstühle und wurde wahrscheinlich von J &J.W. Meeks von New York.

Das Sofa verkörpert die viktorianische Ära und repräsentiert den ultimativen Komfort und die Dekoration aus der Mitte des 19. Jahrhunderts. Die damalige Technik ermöglichte den Einsatz von Schraubenfedern, die dem Sitz eine kissenartige Weichheit verleihen, die sich nach Weglassen des Drucks wieder in seine straffe Form zurückzieht. Neue Technologien wichen auch dem aufwendig geschnitzten Schauholz auf der Rückseite. Normalerweise würde das fast dreidimensionale Obst- und Blumendesign das Holz spalten, jedoch wurden dünne Schichten von Palisander quer verleimt, um ein stärkeres Holzlaminat zu bilden, das dem Schnitzen standhalten kann. Nach dem Zusammenkleben wurde die gesamte Laminierung gedämpft und gezwungen, sich mit der Rückseite des Sofas zu krümmen.

Das gebogene Sperrholzsystem wurde (100 Jahre später) von Charles Eames wieder verwendet, um seine berühmten Stühle zu schaffen. Sie wären das stilistische Gegenstück zu Mrs. Lincolns reich verziertem viktorianischen Sofa, aber genauso splitter- und rissfest.

Henry Prebys

Der Kern der Montage ist, wo die Unterschiede zwischen traditionellem Handwerk und  Fabrikproduktion am deutlichsten. Klassische handgebundene Federn können beispielsweise einem mechanisch befestigten Federgitter weichen, wenn die neuere Fabrikpraxis zur Norm wird. Solche industriellen Reformen haben Kontroversen ausgelöst. Die folgende Aufschlüsselung ist dem handgefertigten Prozess nachempfunden, der die Branche noch immer definiert.

Fabrikproduktion am deutlichsten. Klassische handgebundene Federn können beispielsweise einem mechanisch befestigten Federgitter weichen, wenn die neuere Fabrikpraxis zur Norm wird. Solche industriellen Reformen haben Kontroversen ausgelöst. Die folgende Aufschlüsselung ist dem handgefertigten Prozess nachempfunden, der die Branche noch immer definiert.

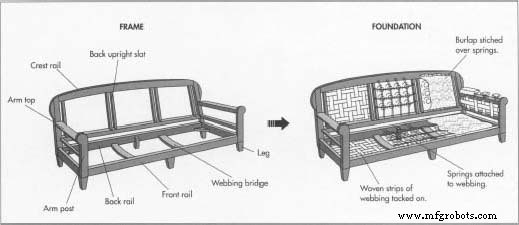

Rahmen

- 1 Zuerst wird der Rahmen aus Holz hergestellt, das frei von Mängeln befunden wurde. Die Dicke des Holzes sollte es ermöglichen, dass das stark gespannte Gurtband folgt. Wenn der Rahmen nicht stark genug ist, kann er das Gewicht nicht tragen, das durch das Gurtband in ihn umverteilt wird, wenn sich jemand hinsetzt. Arme, Rücken oder Rückenteile, Sitz und Beine werden befestigt. Bevorzugt wird mit sauber geschnittenen, passgenauen Doppeldübel-Klebefugen mit Eckstreben verstärkt, verklebt und auch verschraubt. Jeder Hauptteil des Sofas muss separat mit Federn versehen und auch separat gepolstert werden. Folglich werden sie mit Verstärkungsleisten, die um das Sitzteil herum angeordnet sind, „ausgerahmt“.

Gurtband und Federn

- 2 Anschließend wird die Grundlage für das Auffüllen gelegt. Als Gurt wird Jute, eine Art in Indien hergestelltes Sackleinen, verwendet. Streifen aus diesem Material werden verwoben, über den Rahmen gespannt und festgeheftet. Anschließend werden die Federn mit Flachsschnur auf das Gurtband geschnallt. Zwei Schnüre werden in Position geheftet und dann von hinten nach vorne um eine Feder gebunden. Nachdem alle Federn einzeln in Position verzurrt wurden, verläuft ein weiteres Schnurpaar auf jeder Federreihe von Seite zu Seite. Werden in der „vordersten Reihe“ dickwandige Federn verwendet, werden diese mit einem Stück Draht zusätzlich festgebunden. Dieser Vorgang wird für die Rückseite wiederholt, mit besonderem Augenmerk auf die Federn an der Basis, die wie die vordere Reihe der Sitzfedern behandelt werden. Kommt der Rücken in Teilstücken (manchmal drei aus Gestaltungsgründen), dann wird jedes Teil einzeln abgebunden und die Garnenden an den vierseitigen Rahmen geheftet. Das gleiche gilt für alle Seiten und Arme. Jedes Teil wird in ein eigenes Sackleinen gewickelt, nachdem es vollständig mit gesicherten Federn ausgestattet wurde. Das Sackleinen wird für jedes Teil auf die richtige Größe zugeschnitten, zunächst angeheftet und dann fest an den Federn festgezurrt, um die Bewegung zu minimieren. Dies soll verhindern, dass sich die Federn im Laufe der Zeit durch das Sackleinen verschleißen.

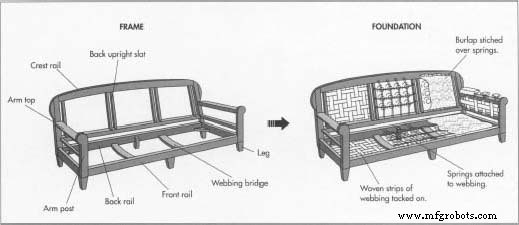

Polsterung

- 3 Jedes Teil ist auch separat gepolstert, mit Lagen aus Sackleinen und Rosshaar oder ausgewähltem synthetischem Material. Die Polsterung wird in einen Jutesack gelegt, an der Sitzkante angeordnet, festgesteckt und vernäht. Während das Nähen fortschreitet, können die Stifte einzeln entfernt werden. Diese Rolle wird dann nach Designvorgaben geformt und mit Spezialnadeln und weiterem Garn vernäht. Nachdem diese befestigt und dennoch biegsam ist, eine Schicht von etwa 15 lb (6,81 kg)

der Polsterung wird über die gesamte Sitzfläche verteilt und erstreckt sich über die Rolle. Die Schicht wird mit langen, lockeren Stichen festgeheftet und mit leichterem Sackleinen bedeckt. Engere Nähte teilen den Sitz in zwei Bereiche, die als Plattform und Nase oder Vorderkante bezeichnet werden. Dieses Vorderteil wird mit Handnähten neu geformt. Nachdem die Formgebung abgeschlossen ist, wird eine letzte, dickere Schicht Polsterung hinzugefügt, um die Dips zu füllen, die durch das Nähen in der Sackleinen übrig geblieben sind, und wie die vorherige Schicht geheftet. Ein Musselin-Bezug wird aufgebracht, in den Bruch zwischen Plattform und Nase genäht, über die Vorderkante und hinten über die Plattform gespannt; seine Kanten sind festgeheftet. Anomalien in der Auffüllung werden vor dem Fortfahren behoben.

der Polsterung wird über die gesamte Sitzfläche verteilt und erstreckt sich über die Rolle. Die Schicht wird mit langen, lockeren Stichen festgeheftet und mit leichterem Sackleinen bedeckt. Engere Nähte teilen den Sitz in zwei Bereiche, die als Plattform und Nase oder Vorderkante bezeichnet werden. Dieses Vorderteil wird mit Handnähten neu geformt. Nachdem die Formgebung abgeschlossen ist, wird eine letzte, dickere Schicht Polsterung hinzugefügt, um die Dips zu füllen, die durch das Nähen in der Sackleinen übrig geblieben sind, und wie die vorherige Schicht geheftet. Ein Musselin-Bezug wird aufgebracht, in den Bruch zwischen Plattform und Nase genäht, über die Vorderkante und hinten über die Plattform gespannt; seine Kanten sind festgeheftet. Anomalien in der Auffüllung werden vor dem Fortfahren behoben. - 4 Als nächstes werden die Arme auf die gleiche grundlegende Weise ausgeführt. Polsterlagen und Sackleinen werden nacheinander fixiert und mit Musselin belegt. Die Arme haben auch eine Vorderkante mit extra dicker Polsterung. Sobald die Arme richtig geformt sind, können der Rücken oder die Rückenteile gepolstert werden. Wenn der Rücken mehr als einen Teil hat, wird die Mitte zuerst bis zur zweiten Sackleinenlage gepolstert. Dann werden die beiden flankierenden Abschnitte bis zu diesem Punkt gepolstert, um der Größe der Mitte zu entsprechen. Die Kantenrolle wird um die Ober- und Rückseite der Kammschiene oder den obersten Teil des Rahmens oder den entsprechenden Bereich jedes der Rückenteile gebildet, die jeweils parallel zu den anderen gehalten werden müssen. Nach Prüfung und Anpassung der Polsterung können die freiliegenden Holzteile gebeizt und nach Geschmack oder Designvorgaben veredelt werden.

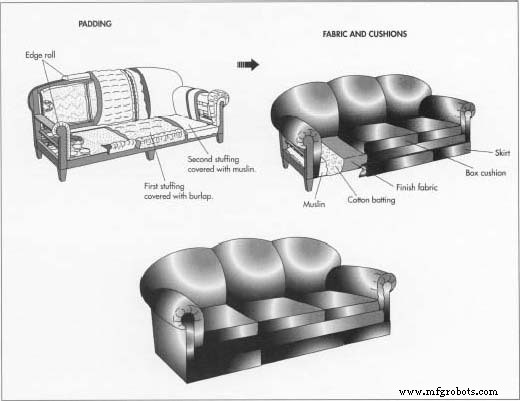

Stoff

- 5 Jedes Stück und jede Platte, die mit Stoff bespannt werden soll, muss vermessen und in einer Zuschnittliste festgehalten werden. Der Stoff wird in einem Stück oder in einer Menge gekauft. Die Paneele werden dann mit Kreide gezeichnet, damit sie überall dort zusammenpassen, wo sich ihre Nähte beim endgültigen Anbringen treffen. Wenn irgendwelche der Paneele und Teile zusammengenäht werden müssen, bevor sie am gepolsterten Rahmen befestigt werden, wird dies zuerst erledigt. Der Sitz ist mit Platten für Plattform und Nase bezogen und entlang der Unterbrechung zwischen ihnen über einer Lage Baumwollwatte von Hand vernäht. Die Nase wird dann zuerst bedeckt, um zu überprüfen, ob das Muster entlang der Vorderseite richtig fortgesetzt wird. Die Abdeckung wird über das Heck- oder Plattformende gestülpt und gesichert. Die Arme werden als nächstes bedeckt, nachdem sie mit ihren eigenen Lagen Wattewatte vorbereitet wurden. Ein fächerförmiger Arm ist ein klassischer Look. Der Stoff wird um die vordere Rolle herum in einer Reihe von Falten gefaltet, die nach Fertigstellung wie ein geöffneter Fächer aussehen. Eine Reihe von strategisch platzierten Schnitten kann vorgenommen werden, damit der Stoff alle Hindernisse durch den Rahmen beseitigt. Ober-, Unter-, Rücken- und Faltenvorderseite werden nacheinander operiert. Temporäre Reißnägel werden nacheinander durch permanente Reißnägel ersetzt.

- 6 Andere zu bedeckende Teile, wie die Rückseite oder deren Abschnitte, erfordern möglicherweise Maschinennähen und das Anbringen von Zuglaschen, mit denen der Stoff zwischen den Rahmenleisten gespannt und befestigt werden kann. Watte wird ebenfalls geschichtet und die entsprechende Stoffbahn aufgelegt, geheftet, vollständig gespannt und mit Tackern fixiert. Die Außenseite ist der letzte Teil, der gepolstert und bezogen werden muss, beginnend an den Armen. Der offene Bereich wird mit einer Lage Sackleinen, einer äußeren Wattepolsterung und schließlich dem Veredelungsstoff bedeckt. Der Bezug ist oben mit Stoff genäht und unten, vorne und hinten geheftet. Die größte offen gelassene Platte ist die äußere Rückseite. Wenn das Gurtband Lücken zwischen den Rahmenlatten gelassen hat, müssen diese ausgestopft werden. Die Polsterung sollte über die Lücken entlang der gesamten äußeren Rückseite geheftet werden. Die Stoffbahn für diesen Abschnitt kann rahmengenäht oder mit einem Zierstreifen aus mit passendem Stoff bezogener Füllschnur eingefasst werden. Der Bezug wird geheftet, dann oben vernäht und wie bei den anderen Teilen unten geheftet.

Abschluss

- 7 Nachdem das Sofa umgedreht und an der Unterseite mit einem Cambric (Staubschutz) bedeckt ist, erfolgt der letzte Schliff. Das Sofa kann mit einer von mehreren Schürzen ausgestattet werden. Arme können mit rahmengenähten Blenden geliefert werden. Kissen werden separat hergestellt, um den Sitz zu bedecken. Diese bestehen meistens aus einem Inlettmantel, der zwei Polster umschließt, die wiederum einen inneren Schaumstoffkern umrahmen. Jedes ist mit Stoffbahnen versehen, die mit einem rückseitigen Reißverschluss versehen sind, sodass der Koffer zur chemischen Reinigung abgenommen werden kann.

Qualitätskontrolle

Qualitätskontrolle ist mehr eine Frage individueller oder betrieblicher Standards als behördlicher Vorschriften. Die Herstellergarantien reichen von fünf bis 10 Jahren bis hin zu einer lebenslangen Garantie.

Die Zukunft

Sofas werden weiterhin von einzelnen Handwerkern und kleinen Werkstätten sowie Fabriken hergestellt. Es gibt verschiedene Möglichkeiten zu lernen, wie man Sofas und andere Polsterartikel herstellt. Die North Carolina State University bietet einen Bachelor-Abschluss in Wirtschaftsingenieurwesen an, der sich auf die Möbelherstellung spezialisiert hat. Neben Kursen in Produktentwicklung und Anlagendesign sponsern sie Exkursionen zu lokalen Fabriken und Workshops zu branchenspezifischen Computeranwendungen.

Herstellungsprozess