Dämpfendes Laminat

Hintergrund

Luftpolsterfolie ist der geschützte Name für ein Verpackungsmaterial, das aus zwei zusammenlaminierten Plastikfolien besteht, die Luftblasen in kleinen, gleichmäßigen Taschen einschließen. Diese Plastikfolienanordnung wird als flexibles Kissen verwendet, um zerbrechliche Gegenstände während der Lagerung oder des Versands zu schützen. Der Name Luftpolsterfolie ist von der Sealed Air Corporation in Saddle Brook, New Jersey, eingetragen, jedoch ist der Name zum Synonym für das Verpackungsmaterial selbst geworden. Ähnliche Materialien sind in der Industrie als Polsterlaminate bekannt.

Der Bedarf an effizientem, schützendem Verpackungsmaterial ist seit langem bekannt. Ursprünglich wurden dafür Papierschnitzel und Lumpen verwendet. Andere Materialien, die in der Vergangenheit verwendet wurden, sind pulverisierter Glimmer und Wellpappe. Als die Kunststofftechnologie in den 1950er und 1960er Jahren ausgereift war, wurden neue und verbesserte Verpackungsmaterialien entwickelt. Schaumperlen aus Polystyrol-Kunststoff sind ein beliebtes Beispiel für Verpackungsmaterial aus Kunststoff; diese sind besser bekannt als Styropor-Erdnüsse. Eine weitere Innovation auf Basis der Kunststofftechnologie sind Polsterlaminate, ein Verpackungsmaterial, das auf Luft angewiesen ist, um hochzerbrechliche Gegenstände zu polstern und zu schützen. Der erste Einsatz dieser Laminate geht auf die frühen 1970er Jahre zurück, als die Verfahren zur Verarbeitung von Kunststoffen immer ausgefeilter wurden und eine kostengünstige und schnelle Herstellung ermöglichten. Heute werden sie von einer Reihe von Unternehmen sowohl in den Vereinigten Staaten als auch im Ausland hergestellt. Während verschiedene Herstellungsverfahren verwendet werden, besteht der grundlegende Prozess darin, Luftblasen zwischen zwei laminierten Kunststoffplatten einzuschließen.

Rohstoffe

Kunstharz

Polsterlaminat besteht hauptsächlich aus Kunststofffolie oder dünner Folie aus Harzen wie Polyethylen und Polypropylen. Diese Harze werden häufig verwendet, da sie eine gute Leistung erbringen und relativ kostengünstig sind. Sie können zu starken, flexiblen Folien gegossen werden, die die Fähigkeit haben, Luft zu halten, ohne auszulaufen. Darüber hinaus sind diese Harze thermoplastische Materialien, was bedeutet, dass sie leicht geschmolzen und geformt werden können. Dies ist eine wichtige Eigenschaft, da die Kunststoffplatten während der Verarbeitung wieder erhitzt werden können. Zur Herstellung der oberen und unteren Lagen können verschiedene Harzarten verwendet werden, um dem Polsterlaminat besondere Eigenschaften zu verleihen. Beispielsweise könnte eine Schicht aus einem steiferen Material hergestellt werden, um dem Endprodukt eine erhöhte Steifigkeit zu verleihen.

Andere Zusatzstoffe

Die Polypropylen- oder Polyethylenfolien werden mit einer Vielzahl von Additiven gemischt mit den Basispolymeren gebildet, um ihre Eigenschaften zu modifizieren und die Verarbeitung zu erleichtern. Diese Additive umfassen Gleitmittel und Weichmacher, die die Flexibilität der Harzmischung steuern; Ultraviolettlichtabsorber, Hitzestabilisatoren und Antioxidantien, die verschiedene Arten des Abbaus hemmen; und Haftvermittler und Festigkeitsmodifikatoren, die die Bindung zwischen dem Polymer und dem Füllstoff verbessern. Darüber hinaus werden antistatische Mittel zugesetzt, um den Aufbau statischer Elektrizität zu verringern, und Biozide können enthalten sein, um das mikrobielle Wachstum zu hemmen.

Der Herstellungsprozess

Prozess

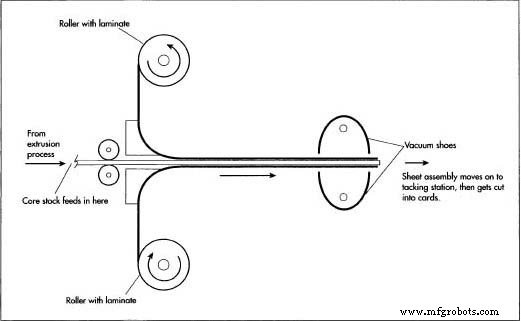

Polsterlaminat wird in einem Verfahren hergestellt, das aus drei Hauptschritten besteht: Während das geschmolzene Harz durch die Matrize gepresst wird, wird es zu einer Platte geformt, die dann weiterverarbeitet wird. Nach dem Extrudieren durchläuft das Blech eine Reihe von Edelstahlwalzen, die als Dreiwalzenfinisher oder Dreiwalzenstapel bekannt sind. Kunststoff-Compoundierung und Plattenextrusion, Laminierung und Endbearbeitung.

Während das geschmolzene Harz durch die Matrize gepresst wird, wird es zu einer Platte geformt, die dann weiterverarbeitet wird. Nach dem Extrudieren durchläuft das Blech eine Reihe von Edelstahlwalzen, die als Dreiwalzenfinisher oder Dreiwalzenstapel bekannt sind. Kunststoff-Compoundierung und Plattenextrusion, Laminierung und Endbearbeitung.

Kunststoffcompoundierung und Plattenextrusion

- 1 Kunststoffharz, das nach den Spezifikationen des Herstellers kompoundiert wurde, wird in großen Mengen von einem Lieferanten bezogen. Bei diesem Compoundierverfahren wird das Polyethylenharz erhitzt und mit den oben beschriebenen Additiven vermischt. Diese Mischung wird dann geschmolzen und zu kleinen Pellets mit einem Durchmesser von 0,125 Zoll (0,3175 cm) geformt. Zu Beginn des Herstellungsprozesses werden diese Pellets in eine Formmaschine, einen sogenannten Extruder, eingebracht. An einem Ende des Extruders befindet sich ein Trichter, in den die Pellets gekippt werden. Dieser Trichter führt die Pellets in ein langes beheiztes Fass ein. Dieser Lauf ist mit einem Schraubmechanismus ausgestattet, der den Kunststoff nach vorne schiebt. Am anderen Ende des Zylinders befindet sich eine Edelstahl-Blechdüse, die Bleche mit einer Breite von bis zu 3 m herstellen kann.

- 2 Das Harz schmilzt, während es sich entlang des beheizten Zylinders bewegt, und wenn es das Ende erreicht, kann es leicht durch die Öffnung in der Matrize herausgedrückt werden. Beim Pressen des geschmolzenen Harzes durch die Matrize wird es zu einer Folie geformt, die dann weiterverarbeitet wird. Je nach Verfahren kann die Platte im noch warmen Zustand sofort mit einer weiteren Schicht kaschiert oder später abgekühlt und kaschiert werden. In jedem Fall durchläuft das Blech nach dem Extrudieren eine Reihe von Edelstahlwalzen, die als Dreiwalzenfinisher oder Dreiwalzenstapel bekannt sind. Diese Walzen haben einen Durchmesser von 10–16 Zoll (25,4–41 cm) und werden innen mit Wasser gekühlt. Wenn die Plastikfolie die Düse verlässt, tritt sie in den Walzenspalt ein, den Punkt, an dem sich die beiden oberen Walzen treffen. Das Blatt wird durch die Bewegung der Walzen eingezogen und durch die obere, mittlere und untere Walze geführt. Diese Rollen kühlen das Blatt und helfen ihm dabei, die richtige Größe und Form beizubehalten. Nach dem Durchlaufen des Drei-Rollen-Stapels gelangt der Bogen in eine weitere Reihe von Rollen, die als Zugrollen bekannt sind, die den Bogen durch den Rest der Verarbeitung ziehen.

Laminierung

- 3 Laminieren ist das Verfahren, das verwendet wird, um die beiden Blätter auf diese Weise miteinander zu versiegeln

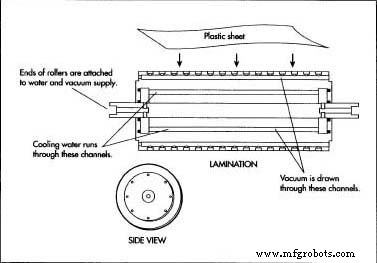

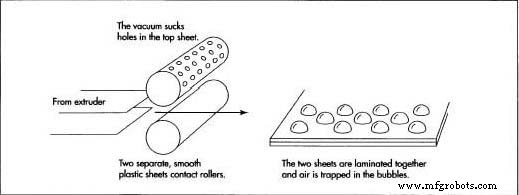

Laminierung ist der Prozess, der verwendet wird, um die beiden Blätter so miteinander zu versiegeln, dass Luftblasen eingeschlossen werden. das fängt Luftblasen ein. Eine gleichmäßige Anordnung dieser Blasen über die Fläche des Blattes kann durch Strecken oder Perforieren des Substratblattes in einem bestimmten Muster erreicht werden. Diese gleichmäßig platzierten Verformungen im Blech halten Luft zurück und bilden einzelne Taschen. Der Prozess des Verformens der Substratfolie erfordert Wärme, um den Kunststoff zu erweichen. Wie bereits erwähnt, kann dieser Schritt unmittelbar nach der Extrusion durchgeführt werden, während die Folie noch warm ist, oder die Folie kann zu einem späteren Zeitpunkt wieder erwärmt und geformt werden. Blasen können dann in das erweichte Blatt geformt werden, indem es einer Formoberfläche ausgesetzt wird. Diese Oberfläche kann eine Walze oder eine Platte mit Vorsprüngen in der gewünschten Form und Verteilung sein. Wenn die geschmolzene Folie mit der Formoberfläche in Kontakt gebracht wird, wird der Kunststoff in das gewünschte Muster geformt.

Laminierung ist der Prozess, der verwendet wird, um die beiden Blätter so miteinander zu versiegeln, dass Luftblasen eingeschlossen werden. das fängt Luftblasen ein. Eine gleichmäßige Anordnung dieser Blasen über die Fläche des Blattes kann durch Strecken oder Perforieren des Substratblattes in einem bestimmten Muster erreicht werden. Diese gleichmäßig platzierten Verformungen im Blech halten Luft zurück und bilden einzelne Taschen. Der Prozess des Verformens der Substratfolie erfordert Wärme, um den Kunststoff zu erweichen. Wie bereits erwähnt, kann dieser Schritt unmittelbar nach der Extrusion durchgeführt werden, während die Folie noch warm ist, oder die Folie kann zu einem späteren Zeitpunkt wieder erwärmt und geformt werden. Blasen können dann in das erweichte Blatt geformt werden, indem es einer Formoberfläche ausgesetzt wird. Diese Oberfläche kann eine Walze oder eine Platte mit Vorsprüngen in der gewünschten Form und Verteilung sein. Wenn die geschmolzene Folie mit der Formoberfläche in Kontakt gebracht wird, wird der Kunststoff in das gewünschte Muster geformt. - 4 Eine Methode zur Erzeugung dieser Lufteinschlüsse verwendet ein rotierendes Band als Formoberfläche. Dieser Gürtel hat eine Reihe von Löchern, die darüber verteilt sind. Während sich das Substratblatt entlang des Bandes bewegt, wird ein Sog von einer Vakuumquelle auf die Löcher im Band ausgeübt. Durch den Luftdruckunterschied dehnt sich der Kunststoff in die Löcher des Riemens aus, wodurch eine Reihe von Taschen entsteht. Bei einem anderen Verfahren wird eine Formplatte als Formfläche verwendet. Unter diese Platte wird die Kunststofffolie geschoben, durch die ein Vakuum gezogen wird. Das Ansaugen bewirkt, dass sich die Folie an die Erhebungen in der Formplatte anpasst und erzeugt eine geformte Folie mit der gewünschten unregelmäßigen Oberfläche. Ein drittes Verfahren verwendet einen rotierenden Formzylinder, um die Lufteinschlüsse im Kunststoff zu bilden.

- 5 Nachdem die Lufttaschen durch eines der oben beschriebenen Verfahren gebildet wurden, werden das Substratblatt und ein zweites Blatt zusammen durch einen Satz Laminierwalzen zugeführt. Mindestens eine der Platten muss die richtige Temperatur haben, um eine Verklebung zu gewährleisten. Der Druck und die Hitze verschweißen die Platten und die Luftblasen bleiben eingeschlossen.

Spezialoperationen

- 6 Nach Abschluss der Laminierung werden die Platten bei Bedarf durch offene oder Umluftsysteme gekühlt. Luft kann von oben und unten über das Blech geblasen werden. Manchmal wird eine Wasserkühlung durchgeführt, dies erfordert jedoch zusätzliche Zeit zum Trocknen und kann zu Reinigungsproblemen führen. Je nach Art des herzustellenden Polsterlaminats können andere Sonderbearbeitungen erforderlich sein. Einige Arten von Polsterlaminaten sind beispielsweise einseitig mit einer Klebebeschichtung versehen. Andere werden zu Umschlägen geformt, um kleine zerbrechliche Gegenstände zu halten. Je nach Verarbeitung sind diese zusätzlichen Vorgänge

kann vor oder nach dem Laminierungsprozess durchgeführt werden.

kann vor oder nach dem Laminierungsprozess durchgeführt werden.

Abschlussarbeiten

- 7 Nachdem das Polsterlaminat fertiggestellt ist, wird das Blattmaterial auf die geeignete Größe geschnitten. Dies kann als Teil der Erstverarbeitung erfolgen oder die ungeschnittene Umhüllung kann auf großen Rollen gelagert und später auf Maß geschnitten werden. Dieser Schneidvorgang wird als Schlitzen bezeichnet und wird mit speziellen Messern durchgeführt, die durch die dicken Kunststoffschichten schneiden können. Das Laminat kann auf Rollen oder in Bogenform verpackt und verkauft werden.

Nebenprodukte/Abfälle

Das Hauptabfallprodukt bei der Herstellung von Polsterlaminaten ist das Kunstharz. Verunreinigtes, überhitztes oder anderweitig zerstörtes Harz muss entsorgt werden. Bleche, die die Qualitätskontrolle aufgrund von physikalischen Formproblemen nicht bestehen, können jedoch nachbearbeitet werden. Dieser Recyclingprozess wird als Nachschleifen und Schreddern der Platten, Umschmelzen und erneutes Extrudieren als neue Platten bezeichnet. Um sicherzustellen, dass der Kunststoff den physikalischen Spezifikationen entspricht, kann Regenerat mit Neuharz gemischt werden. Dies ist aufgrund der thermoplastischen Beschaffenheit von Polypropylen ohne Qualitätsverlust möglich.

Qualitätskontrolle

Wie bei anderen Kunststoffherstellungsprozessen gibt es mehrere Schlüsselbereiche, die genau kontrolliert werden müssen, um sicherzustellen, dass ein Qualitätsprodukt hergestellt wird. Während des Compoundierungsprozesses müssen das Harz und die Additive sorgfältig hinzugefügt werden, um sicherzustellen, dass die Formelkomponenten im richtigen Verhältnis gemischt werden. Das fertige Harz kann analysiert werden, um sicherzustellen, dass seine chemischen und physikalischen Eigenschaften die Spezifikationen erfüllen, bevor die Plattenextrusionsvorgänge beginnen. Zu Beginn des Extrusionsprozesses kann eine kleine Menge durch den Zylinder des Extruders gespült werden. Dieser Spülprozess reinigt den Zylinder und deckt alle Probleme mit den Formsystemen auf.

Während der Extrusion ist es entscheidend, dass das Harz auf der richtigen Temperatur gehalten wird. Die Fließgeschwindigkeit des Polymers variiert entsprechend seinem Molekulargewicht und seiner Temperatur. Wenn die Temperatur zu niedrig ist, bewegt sich das Harz nicht richtig durch die Matrize. Wenn die Temperatur zu hoch ist, kann das Polymer einen thermischen Abbau erfahren. Eine Überhitzung kann zu chemischen Veränderungen im Harz führen, die es unbrauchbar machen. Auch ungewollte chemische Wechselwirkungen können die Qualität der Kunststoffplatten während des Extrusionsprozesses beeinträchtigen. Ein Problem ist die Oxidation, eine Reaktion mit Luft, die den Kunststoff negativ beeinflussen kann. Ebenso beeinflusst die Wechselwirkung mit Feuchtigkeit die Qualität des Kunststoffs. Bei zu geringer Feuchtigkeit können bestimmte Kunststoffmischungen zu spröde werden.

Nach Abschluss des Extrusionsprozesses muss der Extruder ordnungsgemäß gereinigt werden. Bevor mit einem anderen Harz gearbeitet wird, ist eine gründliche Reinigung erforderlich, da Spuren des zuvor verwendeten Harzes die neue Charge verunreinigen können. Die Werkzeugreinigung erfolgt am besten, während die Maschine noch warm ist und Harzreste leicht herausgekratzt werden können.

Andere Faktoren müssen ebenfalls überwacht werden. Bei bestimmten Herstellungsverfahren ist es beispielsweise wichtig, dass obere und untere Kunststofffolien unterschiedlich auf Hitze reagieren, so dass sich während des Laminierungsprozesses eine Folie verzieht, die andere jedoch nicht. Für diese Art von Betrieb ist es wichtig, dass sich die Wärmeverformung der beiden Blätter um mindestens 25° C (77 °F) unterscheidet, da sonst Probleme beim Laminieren auftreten.

Nachdem das Polsterlaminat fertiggestellt ist, können Proben bewertet werden, um sicherzustellen, dass die Bahnen die Spezifikationen für Festigkeit, Blasenberstpunkt und andere Kriterien erfüllen.

Die Zukunft

Die Verbesserungen in der Kunststofftechnologie vollziehen sich weiterhin in rasantem Tempo. Diese Fortschritte werden wahrscheinlich zu verbesserten Kunststoffverbindungen führen, die einfacher zu verarbeiten sind, eine bessere Dämpfungsfähigkeit bieten und biologisch abbaubar sind. Letztere Qualität ist von besonderer Bedeutung, da Verpackungsmaterial ein Einwegprodukt ist und in erheblichen Mengen verwendet wird. Ein Polsterlaminat aus Kunststoff, das ohne negative Auswirkungen auf die Umwelt sicher zerfallen könnte, wäre ein großer Gewinn für die Industrie. Während Verbesserungen der im Herstellungsverfahren verwendeten Ausrüstungen weiterhin vorgenommen werden, können sie langsam auf den Markt kommen, da das Ersetzen vorhandener Maschinen untragbar teuer sein kann. Ein neues Herstellungsverfahren umgeht die Notwendigkeit einer kostspieligen Umformausrüstung. Stattdessen verwendet dieses Verfahren eine Kunststoffsubstratfolie als Muster, um die Blasen ohne teure Formausrüstung zu bilden. Dabei wird zunächst eine dünne Kunststofffolie im gewünschten Blasenbild perforiert. Diese Schicht wird auf ein Substratblatt laminiert und die Kombination wird dann durch erhitzte Andruckwalzen geführt. Vakuum oder Gasdruck wird angelegt, um den Film durch die Perforationen im Substrat zu ziehen. Dieser Prozess erzeugt Blasen ohne die Verwendung einer formgebenden Oberfläche. Es bleibt abzuwarten, ob diese oder andere neue Fertigungsverfahren in Zukunft von der Industrie angenommen werden.

Herstellungsprozess