Feuerhydrant

Hintergrund

Ein Hydrant ist ein oberirdischer Anschluss, der den Zugang zu einer Wasserversorgung zum Zweck der Brandbekämpfung ermöglicht. Die Wasserversorgung kann unter Druck stehen, wie bei Hydranten, die an in der Straße vergrabene Wasserleitungen angeschlossen sind, oder drucklos, wie im Fall von Hydranten, die an nahegelegene Teiche oder Zisternen angeschlossen sind. Jeder Hydrant hat einen oder mehrere Abgänge, an die ein Feuerwehrschlauch angeschlossen werden kann. Wenn die Wasserversorgung unter Druck steht, verfügt der Hydrant auch über ein oder mehrere Ventile zur Regulierung des Wasserflusses. Um ausreichend Wasser für die Brandbekämpfung bereitzustellen, sind Hydranten so bemessen, dass sie eine minimale Durchflussmenge von etwa 250 Gallonen pro Minute (945 Liter pro Minute) bereitstellen, obwohl die meisten Hydranten viel mehr liefern können.

Der Bedarf an Hydranten entwickelte sich mit dem Aufkommen von unterirdischen Wassersystemen. Bis dahin wurde Wasser aus leicht zugänglichen öffentlichen Brunnen oder Teichen gewonnen. Während des 17. Jahrhunderts begann London, England, ein unterirdisches Wassersystem zu installieren, bei dem ausgehöhlte Baumstämme als Rohre verwendet wurden. Bei einem Brand mussten Feuerwehrleute die Straße ausgraben und ein Loch in die Holzrohre bohren. Später wurden Holzdübel in vorgebohrten Löchern in festen Abständen entlang der Stammrohre gesteckt, um den Feuerwehrleuten die Wasserbeschaffung zu erleichtern. Daraus entstand der Begriff Fire Plug, der manchmal noch für einen Hydranten verwendet wird.

Mit den Städten wuchsen auch ihre Wassersysteme. Größere Anlagen bedeuteten erhöhte Drücke, und als Ersatz für die verrottenden Holzstämme wurden Gussrohre verlegt. Als Philadelphias neues Wassersystem 1801 seinen Betrieb aufnahm, versorgte es nicht nur 63 Häuser und mehrere Brauereien, sondern verfügte auch über 37 oberirdische Hydranten zum Brandschutz. Der erste Hydranten in New York City wurde 1817 von George Smith, einem Feuerwehrmann, installiert. Er platzierte es klugerweise vor seinem eigenen Haus in der Frankfurter Straße.

Nach dem Erdbeben und Feuer, das San Francisco 1906 verwüstete, installierte die Stadt ein umfangreiches Notwassersystem, das noch immer in Betrieb ist. Neben mehr als 7.500 Hydranten, die an Normaldruckwasserleitungen angeschlossen sind, umfasst das System einen Vorratsbehälter und zwei auf Hügeln gelegene Tanks, um fast 1.400 Hochdruckhydranten in der ganzen Stadt zu versorgen. Es gibt auch zwei Salzwasser-Pumpstationen, um Wasser aus der San Francisco Bay zu schöpfen, sowie fünf zusätzliche Anschlüsse entlang der Uferpromenade, damit die Feuerwehrboote der Stadt in das Hydrantensystem pumpen können. Als letzte Verteidigungslinie verfügt die Stadt über mehr als 150 unterirdische Zisternen, die mit drucklosen Hydranten verbunden sind. An diese Hydranten können Feuerwehrleute einen starren Saugschlauch anschließen und das Wasser durch Erzeugen eines Unterdrucks aus den Zisternen ziehen.

Größe und Lage von Hydranten in einem Gebiet beeinflussen heute nicht nur den Brandschutzgrad, sondern auch die Feuerversicherungstarife. In vielen urbanen Gebieten ist der kleine Brandstift alles, was zwischen dem ersten Funken und einem Millionen-Dollar-Brandschaden steht.

Arten von Hydranten

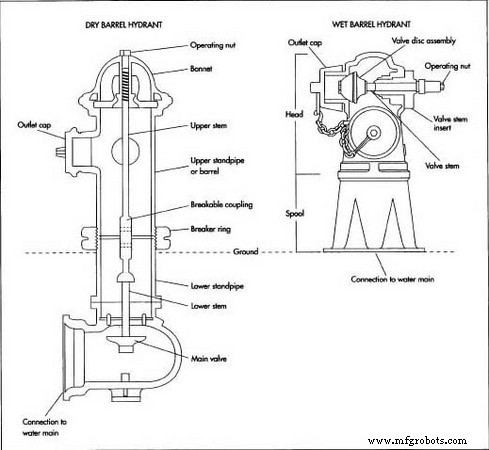

Es gibt zwei Arten von Druckhydranten:Nassfass und Trockenfass. Bei einer Nassfass-Ausführung wird der Hydrant direkt an die Druckwasserquelle angeschlossen. Der obere Abschnitt oder das Fass des Hydranten ist immer mit Wasser gefüllt und jeder Auslass hat ein eigenes Ventil mit einem Stiel, der seitlich aus dem Fass herausragt. Bei einer Trockenfass-Ausführung wird der Hydrant von der Druckwasserquelle durch ein Hauptventil im unteren Bereich des Hydranten unter Tage getrennt. Der obere Teil bleibt trocken, bis das Hauptventil mit einer langen Stange geöffnet wird, die durch das Oberteil oder die Haube des Hydranten ragt. An den Auslässen befinden sich keine Ventile. Hydranten mit Trockenlauf werden normalerweise verwendet, wenn die Wintertemperaturen unter 0 ° C fallen, um ein Einfrieren des Hydranten zu verhindern.

Drucklose Hydranten sind immer eine Trockenlaufausführung. Der obere Bereich füllt sich erst mit Wasser, wenn das Löschfahrzeug ein Vakuum anlegt.

Rohstoffe

Die Hydrantentonne wird normalerweise aus Guss- oder Sphäroguss geformt. Einige Hydranten mit nassem Fass aus Eisen haben eine Epoxidbeschichtung auf der Innenfläche, um Korrosion zu verhindern. Andere Hydranten mit Nassfass sind in Bronze gegossen. Die Hydrantenhaube besteht in der Regel aus dem gleichen Material wie der Lauf. Der Ventilschaft in Trockenlaufhydrantenausführung ist aus Stahl. Die Ventilschäfte in einem Nassfasshydranten werden normalerweise aus Siliziumbronze hergestellt.

Die Hydrantenauslässe sind in Bronze gegossen. Wenn der Lauf aus Guss- oder Sphäroguss ist, werden die Bronzeauslässe in den Lauf eingeschraubt. Wenn der Lauf aus Bronze ist, werden die Auslässe als Teil des Laufs gegossen. Die Auslasskappen können aus Bronze, Gusseisen oder Kunststoff bestehen.

Ventilsitze, Dichtungen und Dichtungen werden aus einer Vielzahl von synthetischen Kautschuken hergestellt, darunter Styrol-Butadien, Chloropren, Urethan und Butadien-Acrylnitril. Befestigungselemente können aus verzinktem Stahl oder Edelstahl sein.

Hydranten werden vor dem Versand mit einem Grundanstrich versehen. Beim Einbau eines Hydranten wird die Außenfläche mit einem Außenanstrich versehen.

Design

Die grundlegende Konstruktion und Konstruktion von Druckhydranten in den Vereinigten Staaten werden von der American Water Works Association (AWWA) definiert, die allgemeine Standards für Hydrantengröße, Betriebsdruck, Anzahl der Auslässe und andere Anforderungen festlegt. Drucklose Hydranten können die gleiche Konstruktion haben wie die druckbeaufschlagten Hydranten in einer Stadt oder einem Feuerwehrbezirk, um die Gemeinsamkeit zu wahren, oder sie können eine einfache Konstruktion mit Kappenrohr ohne Ventile sein.

Der Hauptkörper des Hydranten wird als Fass oder oberes Steigrohr bezeichnet. Es kann aus einem Stück bestehen oder aus zwei Teilen bestehen. Bei zweiteiliger Ausführung wird der obere Teil mit den Auslässen als Kopf und der untere Teil als Spule bezeichnet. Diese Terminologie ist nicht exakt und variiert von Hersteller zu Hersteller sowie von Stadt zu Stadt.

Die Hydrantenausgänge haben normalerweise männliche National Standardgewinde (NST), um mit Feuerwehrschlauchkupplungen zusammenzupassen. Die kleineren Auslässe, manchmal auch als Schlauchtüllen oder Anschlüsse bezeichnet, sind 2,5-Zoll-NST. Die größeren Auslässe, manchmal auch Dampfdüsen oder Anschlüsse genannt, sind 4 Zoll oder 4,5 Zoll NST. Die Auslaufkappen sind mit kurzen Ketten am Hydrantenkörper befestigt. Die Begriffe Schlauchanschluss und Dampferanschluss stammen aus dem 19. Jahrhundert. Vor dem Aufkommen moderner Feuerlöschgeräte wurden kleinere Brände oft dadurch bekämpft, dass eine einzelne Schlauchleitung direkt an den kleineren Auslass eines Druckhydranten angeschlossen wurde. Wenn das Feuer größer war, entnahm ein dampfbetriebener Pumper, Dampfer genannt, Wasser aus dem größeren Hydrantenauslass und pumpte es in mehrere Schlauchleitungen.

Die Hydrantenventile werden durch Drehen von Metallstangen betätigt. Der Teil jedes Schafts, der aus dem Äußeren des Hydranten herausragt, ist fünfeckig und wird als Betriebsmutter bezeichnet. Diese fünfseitige Mutter erfordert zum Drehen einen speziellen Schraubenschlüssel und hilft, unbefugte Verwendung zu verhindern. Bei einigen Hydranten ist die Betätigungsmutter ein separates Stück, das über den Vorbau geschoben wird. Dadurch kann die Mutter ersetzt werden, wenn sie durch den Gebrauch abgenutzt ist.

Einige Hydranten mit Trockenlauf verfügen über eine Abreißfunktion, um eine einfache Reparatur zu ermöglichen, wenn der Hydrant von einem Fahrzeug angefahren wird. Diese Konstruktion umfasst einen Brechring am bodennahen Rohr des Hydranten und eine abbrechbare Kupplung am Ventilschaft im Inneren des Hydranten. Beim Anschlagen schnappen der obere Lauf und der Schaft frei, ohne die unterirdischen Rohrleitungen oder das Ventil zu stören.

Obwohl die Grundkomponenten aller Hydranten ähnlich sind, ist die Form der Hydranten  Hydranten werden im Metallgussverfahren hergestellt. Nach der Herstellung wird jeder Hydrant mit Wasser gefüllt und mit dem doppelten Nenndruck beaufschlagt, um auf Lecks zu prüfen. variiert von Hersteller zu Hersteller. Einige Hydranten haben den klassischen Rundkörper mit gewölbter Haube. Andere haben quadratische oder sechseckige Körper. Einige Gebiete, die einer Stadterneuerung unterzogen werden, haben Hydranten, die niedrig und modern aussehen.

Hydranten werden im Metallgussverfahren hergestellt. Nach der Herstellung wird jeder Hydrant mit Wasser gefüllt und mit dem doppelten Nenndruck beaufschlagt, um auf Lecks zu prüfen. variiert von Hersteller zu Hersteller. Einige Hydranten haben den klassischen Rundkörper mit gewölbter Haube. Andere haben quadratische oder sechseckige Körper. Einige Gebiete, die einer Stadterneuerung unterzogen werden, haben Hydranten, die niedrig und modern aussehen.

Der Herstellungsprozess

Prozess

Die Herstellung eines Hydranten ist in erster Linie ein Metallgussverfahren, und die meisten Hydrantenunternehmen sind Metallgießereien, die sich auf die Herstellung einer Vielzahl von Komponenten für kommunale Wasserwerke spezialisiert haben.

Hier ist ein typischer Arbeitsablauf zur Herstellung eines Nassfass-Feuerhydranten.

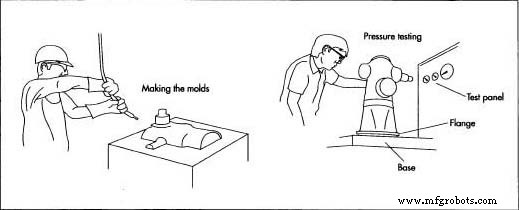

Formen formen

- 1 Die äußere Oberfläche einer Form wird von einem Stück gebildet, das als Muster bezeichnet wird. Um ein Hydrantenmuster zu erstellen, wird die äußere Form des Hydranten in drei Dimensionen auf einem Computer erzeugt. Diese Daten werden einer Stereolithografiemaschine zugeführt, die mit Laserstrahlen flüssigen Kunststoff in die Form des Hydranten härtet. Dieses gehärtete Kunststoffteil wird verwendet, um mehrere Kopien der linken und rechten Musterhälften aus starrem Polyurethan herzustellen.

- 2 Die Innenfläche einer Form wird von einem Stück gebildet, das als Kern bezeichnet wird. Um einen Hydrantenkern herzustellen, wird die innere Form des Hydranten in zwei Hälften eines Blocks aus Aluminium oder Gusseisen bearbeitet, um einen Hohlraum zu bilden. Die beiden Hälften werden zusammengeklemmt und die Kavität mit einer Mischung aus Sand und einem plastischen Polymer gefüllt. Beim sanften Erhitzen des Aluminium- oder Gusseisenblocks härtet das Polymer den Sand zum Kern aus. Anschließend wird der Block geöffnet und der Kern entnommen. Dieser Vorgang wird wiederholt, um mehrere Kerne herzustellen.

Das Fass werfen

- 3 Wenn ein Produktionslauf von Hydranten O startbereit ist, werden die Modelle und Kerne zur Formenbaumaschine gebracht. Das linke und rechte Muster werden in die beiden Hälften einer mit Sand gefüllten Form gepresst, um Eindrücke in Form der Außenfläche des Hydranten zu bilden. Formsand ist eine spezielle Mischung, die ihre Form behält, ohne zu bröckeln. Anschließend wird der ausgehärtete Sandkern vorsichtig auf die Seite gelegt und mit kurzen Distanzstücken gehalten, um einen Hohlraum zwischen Kern und Abformung in einer der Formhälften zu bilden. Die andere Hälfte der Form wird über den Kern gelegt und die Form wird zusammengeklemmt. Dieser Vorgang wird für jeden Hydranten wiederholt.

- 4 Geschmolzenes Metall wird durch einen Einlasskanal, der als Anguss bezeichnet wird, in jede Form gegossen. Das Gießen wird fortgesetzt, bis das Metall beginnt, durch den Auslass auf der gegenüberliegenden Seite aufzusteigen, der als Steigrohr bezeichnet wird. Wenn das geschmolzene Metall aushärtet, kocht es das Polymer im Kernsand. Dadurch wird die Temperatur des Polymers weit über seinen anfänglichen Erstarrungspunkt hinaus angehoben und bewirkt, dass es sich auflöst und den Sand wieder lösen lässt.

Seitenansichten eines Trockenfasses und eines Nassfasshydranten.

Seitenansichten eines Trockenfasses und eines Nassfasshydranten. - 5 Nach dem vollständigen Aushärten des Gussstücks wird die Form gespalten und der Kernsand ausgekippt. Das Gussstück wird in einen horizontalen Zylinder gelegt, der mit kleinen Metallkügelchen gefüllt ist, und geschleudert, um kleine Metallstücke oder Formsand zu entfernen, die möglicherweise am Gussstück haften blieben.

- 6 Die gegossenen Angüsse und Steigrohre werden mit einer Trennschleifsäge abgeschnitten und in den Ofen zurückgeführt. Der gegossene Lauf wird mit einem Handschleifer geschliffen, um alle rauen Oberflächen zu entfernen.

- 7 Bei Hydranten mit zweiteiligem Lauf werden / Kopf und Spule separat gegossen, geschliffen und fertig bearbeitet. Bei Hydranten aus Guss- oder Sphäroguss werden die Abgänge gegossen, geschliffen und separat in Bronze veredelt.

Zylinder und Ventile bearbeiten

- 8 Der gesamte Hydrant wird der Länge nach in einer Drehmaschine befestigt und in die Stirnseite des unteren Flansches werden flache konzentrische Nuten geschnitten. Dadurch kann der Flansch bei der Montage des Hydranten gegen eine Dichtung abdichten. Die Flanschschraubenlöcher können an dieser Stelle gebohrt werden oder sie können kurz vor dem Versand gebohrt werden.

- 9 Wenn der Lauf zweiteilig ist, hat der untere Teil des Kopfes innen eingeschnittenes National Pipe Taper (NPT)-Gewinde und der obere Teil der Spule hat außen ein NPT-Gewinde, um die beiden zu ermöglichen Stücke verbunden werden. Der Kopf ist im Bereich der NPT-Gewinde einseitig gebohrt und mit Gewinde versehen, um eine Feststellschraube aufzunehmen.

- 10 Der Hydrant – oder der Kopf, wenn es sich um eine zweiteilige Konstruktion handelt – wird in einer Drehmaschine quer entlang der Mittellinie des größeren Auslasses neu positioniert. Ein rotierendes Teil, das als Vorrichtung bezeichnet wird, klemmt den Hydranten an Ort und Stelle und sorgt für ein Gegengewicht, wenn der Hydrant gedreht wird. Die Drehmaschine schrägt die Innenfläche des Zylinders um die Auslassöffnung herum ab, um eine glatte Sitzfläche für den Ventilteller bereitzustellen. Die Öffnung für den Ventilschafteinsatz ist gebohrt und mit Gewinde versehen. Schließlich wird der Auslass oder die Auslassöffnung mit einem Gewinde versehen. Dieser Vorgang wird für jeden der Ausgänge wiederholt.

- 11 Die Ventilschäfte, Ventilschafteinsätze und Ventiltellerhalter werden bearbeitet und separat mit Gewinde versehen.

Hydranten zusammenbauen

- 12 Beginnend mit dem oberen Ventil wird eine O-Ring-Dichtung über den Ventilschaft gelegt und der Schaft in den Schafteinsatz eingeschraubt. Das innere Ende des Vorbaus wird durch die Vorbauöffnung geschoben, und der Scheibenhalter, die Gummischeibe und die Sicherungsmuttern werden in den Lauf gegriffen, auf den Vorbau geschraubt und mit einer Stellschraube fixiert. Der Schafteinsatz wird dann in den Lauf eingeschraubt, und die austauschbare Betätigungsmutter wird über das äußere Ende des Schafts geschoben und mit einer Mutter an Ort und Stelle gehalten. Dieser Vorgang wird für jedes der Ventile wiederholt.

- 13 Wenn der Lauf zweiteilig ist, wird ein Oring über den Gewindeabschnitt der Spule geschoben und der zusammengebaute Kopf nach unten geschraubt, um gegen den Oring abzudichten. Die Gewinde werden durch eine Stellschraube arretiert.

Testen des Hydranten

- 14 Die AWWA-Normen verlangen, dass Bronzehydranten mit 150 psi (1.034 kPa) und duktile Eisenhydranten mit 250 psi (1.723 kPa) bewertet werden. Jeder Hydrant wird mit Wasser gefüllt und mit dem doppelten Nenndruck beaufschlagt, um auf Lecks zu prüfen.

Versand vorbereiten

- 15 Nach der Druckprüfung des Hydranten werden die Auslaufkappen und -ketten angebracht, ein Kunststoffschutz über den unteren Flansch gestülpt und das Äußere des Hydrantenrohres mit Grundanstrich versehen.

Qualitätskontrolle

Alle eingehenden Materialien werden geprüft, um sicherzustellen, dass sie den erforderlichen Spezifikationen entsprechen. Dazu gehört auch die spektrographische Analyse der Rohstoffe, die zur Herstellung der Gussteile verwendet werden. Der Feuchtigkeitsgehalt des Formsandes ist entscheidend für den Gießprozess und wird vor jedem Gießvorgang kontrolliert. Wenn eine Reihe von Gussteilen bearbeitet wird, wird das erste Teil auf die richtigen Abmessungen überprüft, bevor der Rest der Gussteile bearbeitet wird.

Die Zukunft

Es ist unwahrscheinlich, dass der Hydrant in naher Zukunft aus dem Stadtbild verschwindet. Wasser ist immer noch das kostengünstigste Feuerlöschmittel, und der Hydrant ist immer noch der kostengünstigste Weg, um eine schnelle Wasserversorgung bereitzustellen. Wenn überhaupt, wird der Hydrant an Bedeutung gewinnen, da Feuerwehren und Steuerzahler gleichermaßen erkennen, dass strategisch platzierte Hydranten mit hoher Kapazität die Feuerversicherungstarife erheblich senken können.

Herstellungsprozess