Feuerwehrschlauch

Hintergrund

Der Begriff Feuerwehrschlauch bezieht sich auf verschiedene Arten von Schläuchen, die speziell für den Einsatz bei der Brandbekämpfung entwickelt wurden. Die gebräuchlichste besteht aus einer oder mehreren äußeren Gewebeschichten mit einer inneren Gummischicht. Es wird normalerweise in Längen von 50 ft (15,3 m) mit Metallgewindeverbindungen an jedem Ende hergestellt. Im Gegensatz zu anderen Schläuchen sind die meisten Feuerwehrschläuche so konzipiert, dass sie flach gelagert werden, um den Platzbedarf zu minimieren. Zum Beispiel kann ein durchschnittliches Feuerlöschfahrzeug in den Vereinigten Staaten 1.200 Fuß (366 m) eines mit Stoff überzogenen, gummierten Schlauchs mit einem Durchmesser von 2,5 Zoll (64 mm) in einem Raum von der Größe eines Kingsize-Betts transportieren.

Die früheste dokumentierte Verwendung von Feuerwehrschläuchen war im antiken Griechenland. Nach dem griechischen Autor Apollodorus war ein Ende des Darms eines Ochsen an einer mit Wasser gefüllten Blase befestigt. Wenn die Blase gedrückt wurde, wurde das Wasser durch den langen Ochsendarm gedrückt und "an hohe Stellen geleitet, die feurigen Pfeilen ausgesetzt waren".

Der Vorläufer des modernen Feuerwehrschlauches wurde 1672 in Amsterdam, Niederlande, von Nicholas und Jan van der Heiden (Heides) erfunden. Ihr Ablaufschlauch war aus Leder mit dicht vernähten Nähten. An jedem Ende wurden Messingbeschläge angebracht, damit mehrere Abschnitte miteinander verbunden werden konnten. 1698 stellten sie einen Saugschlauch aus schwerem Segeltuch her, das mit Farbe oder Zement beschichtet wurde, um es wasserdicht zu machen. Der Schlauch wurde mit innenliegenden Metallringen verstärkt, um ein Kollabieren unter Vakuum zu verhindern.

Frühe Lederschläuche leckten stark, und ihre genähten Nähte neigten dazu, unter Druck zu reißen. Der erste genietete Lederschlauch wurde 1808 in Philadelphia von einer Gruppe freiwilliger Feuerwehrleute entwickelt. Ihr Schlauch hatte Nähte, die durch 20-30 Metallnieten pro Fuß (65-100 Nieten pro Meter) zusammengehalten wurden, um Lecks zu vermeiden. Zwei Mitglieder der Gruppe ließen dieses Design 1817 patentieren und begannen mit der Herstellung. Obwohl Anfang des 19. Jahrhunderts auch gewebte Baumwoll- und Leinenschläuche und 1827 gummibeschichtete Schläuche eingeführt wurden, wurde bis etwa in den 1870er Jahren keines dieser Designs genug entwickelt, um genietete Lederschläuche zu ersetzen.

Moderne Feuerwehrschläuche verwenden eine Vielzahl von natürlichen und synthetischen Geweben und Elastomeren in ihrer Konstruktion. Diese Materialien ermöglichen eine nasse und verrottungsfreie Lagerung der Schläuche und widerstehen den schädlichen Auswirkungen von Sonnenlicht und Chemikalien. Moderne Schläuche sind auch leichter als ältere Konstruktionen, was dazu beigetragen hat, die körperliche Belastung der Feuerwehrleute zu reduzieren.

Arten und Größen von Feuerwehrschläuchen

Es gibt verschiedene Arten von Schläuchen, die speziell für die Feuerwehr entwickelt wurden. Diejenigen, die für den Betrieb unter Überdruck ausgelegt sind, werden Ablassschläuche genannt. Dazu gehören Angriffsschlauch, Versorgungsschlauch, Relaisschlauch, Forstschlauch und Druckerhöhungsschlauch. Diejenigen, die für den Betrieb unter Unterdruck ausgelegt sind, werden Saugschläuche genannt.

Angriffsschlauch ist ein mit Stoff überzogener, flexibler Schlauch, der verwendet wird, um Wasser vom Löschfahrzeug zur Düse zu bringen. Dieser Schlauch hat einen nominellen Innendurchmesser von 1,5 Zoll (38 mm) bis 3,0 Zoll (76 mm) und ist für den Betrieb bei Drücken bis zu etwa 2.760 kPa (400 psi) ausgelegt. Die Standardlänge beträgt 15,3 m.

Versorgungs- und Relaisschläuche sind gewebeummantelte, flexible Schläuche mit großem Durchmesser, die verwendet werden, um Wasser von einem entfernten Hydranten zum Löschfahrzeug zu bringen oder Wasser über eine lange Distanz von einem Löschfahrzeug zum anderen zu leiten. Diese Schläuche haben einen Nenn-Innendurchmesser von 3,5 Zoll (89 mm) bis 5,0 Zoll (127 mm). Sie sind für den Betrieb bei Drücken von bis zu 300 psi (2.070 kPa) für die kleineren Durchmesser und bis zu 200 psi (1.380 kPa) für die größeren Durchmesser ausgelegt. Die Standardlänge beträgt 30,6 m (100 Fuß).

Forstschlauch ist ein gewebeummantelter, flexibler Schlauch zur Bekämpfung von Bränden in Gras, Gebüsch und Bäumen, wo ein leichter Schlauch benötigt wird, um ihn über steiles oder unebenes Gelände zu manövrieren. Forstschläuche sind mit Nenninnendurchmessern von 1,0 Zoll (25 mm) und 1,5 Zoll (38 mm) erhältlich und für den Betrieb bei Drücken bis zu etwa 450 psi (3.105 kPa) ausgelegt. Die Standardlänge beträgt 30,6 m (100 Fuß).

Booster-Schlauch ist ein gummiummantelter, dickwandiger, flexibler Schlauch zur Bekämpfung kleiner Brände. Es behält seinen runden Querschnitt, wenn es nicht unter Druck steht und wird normalerweise nicht flach gelagert, sondern auf einer Rolle auf dem Feuerlöschfahrzeug getragen. Der Druckerhöhungsschlauch ist mit Nenninnendurchmessern von 0,75 Zoll (19 mm) und 1,0 Zoll (25 mm) erhältlich und ist für den Betrieb bei Drücken bis zu 800 psi (5.520 kPa) ausgelegt. Die Standardlänge beträgt 30,6 m (100 Fuß).

Der Saugschlauch, manchmal auch als harter Saugschlauch bezeichnet, ist normalerweise ein gummiummantelter, halbstarrer Schlauch mit inneren Metallverstärkungen. Er wird verwendet, um mittels Vakuum Wasser aus drucklosen Quellen, wie Teichen oder Flüssen, abzusaugen. Saugschlauch hat einen Nenn-Innendurchmesser von 2,5 Zoll (64 mm) bis 6,0 Zoll (152 mm). Die Standardlänge beträgt 3,1 m (10 Fuß).

Ein anderer Saugschlauch, der als weicher Saugschlauch bezeichnet wird, ist eigentlich ein kurzer, mit Stoff überzogener, flexibler Ablassschlauch, der verwendet wird, um den Saugeinlass der Feuerlöschpumpe mit einem unter Druck stehenden Hydranten zu verbinden. Er ist kein echter Saugschlauch, da er einem Unterdruck nicht standhalten kann.

Rohstoffe

In der Vergangenheit war Baumwolle die am häufigsten verwendete Naturfaser für Feuerwehrschläuche, aber die meisten modernen Schläuche verwenden eine synthetische Faser wie Polyester oder Nylonfilament. Die synthetischen Fasern sorgen für zusätzliche Festigkeit und bessere Abriebfestigkeit. Die Fasergarne können in verschiedenen Farben gefärbt oder naturbelassen sein.

Beschichtungen und Auskleidungen umfassen synthetische Kautschuke wie Styrol-Butadien, Ethylen-Propylen, Chloropren, Polyurethan und Nitril-Butadien. Diese Verbindungen bieten verschiedene Beständigkeitsgrade gegen Chemikalien, Temperatur, Ozon, ultraviolette (UV) Strahlung, Schimmel, Schimmel und Abrieb. Für spezifische Anwendungen werden unterschiedliche Beschichtungen und Liner gewählt.

Der harte Saugschlauch besteht aus mehreren Lagen Gummi und Gewebe, die eine Innenwendel aus Stahldraht umschließen. Einige sehr flexible, harte Saugschläuche verwenden eine dünne Polyvinylchlorid-Ummantelung mit einer Polyvinylchlorid-Kunststoffwendel.

Schlauchverbindungen können aus Messing hergestellt werden, obwohl gehärtete Aluminiumverbindungen aufgrund ihres geringen Gewichts häufiger verwendet werden.

Design

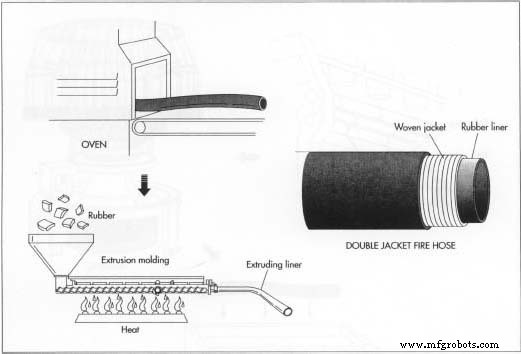

Ein gewebeummantelter Feuerwehrschlauch weist als Verstärkungsmaterial eine oder mehrere Gewebelagen auf. Ein einlagiger Schlauch wird als Einfachmantelschlauch bezeichnet und wird dort verwendet, wo geringes Gewicht wichtig ist oder der Schlauch nur selten verwendet werden muss. Ein Forstschlauch ist ein einzelner Mantel für geringes Gewicht. Ein industrieller Feuerwehrschlauch ist einmantelig, da er selten verwendet wird. Ein Schlauch mit zwei Schichten wird als Doppelmantelschlauch bezeichnet und wird dort verwendet, wo das Gewicht nicht so kritisch ist und der Schlauch häufig, manchmal rau, verwendet wird, wie beispielsweise bei der städtischen Feuerwehr.

Ein ummantelter Schlauch ist normalerweise mit einem dünnwandigen extrudierten Schlauch aus Gummi oder einem anderen Elastomermaterial ausgekleidet, der mit der Innenseite des Schlauchs verbunden ist. Dadurch wird verhindert, dass das Wasser durch den Schlauchmantel sickert. Einige Forstschläuche sind mit einer perforierten Gummieinlage versehen, damit sie zum Schutz vor Glut, die sonst den Schlauch verbrennen könnte, ein wenig Wasser durch die Ummantelung "nässen" kann.

Eine andere Art der Gewebeschlauchkonstruktion wird als Durchwebungsextrusion bezeichnet. Bei dieser Ausführung wird ein einzelner Gewebemantel durch einen Gummiextruder geführt. Der Extruder beschichtet sowohl die  Wenn der Webstuhl startet, wickeln die Füllspulen das Füllgarn im Kreis durch die Kettgarne. Die Innen- und Außenjacke sind separat gewebt. Soll der Außenmantel beschichtet werden, wird er durch ein mit dem Beschichtungsmaterial gefülltes Tauchbecken gezogen. Innen- und Außenseite des Gewebes mit einer Gummimischung, um gleichzeitig Innenfutter und Außenbeschichtung zu bilden. Der Extruder drückt den Gummi in und durch das Mantelgewebe, um eine ineinandergreifende Verbindung zu bilden. Diese Konstruktion erzeugt einen leichteren Schlauch und wird hauptsächlich für Versorgungsschläuche mit größerem Durchmesser verwendet.

Wenn der Webstuhl startet, wickeln die Füllspulen das Füllgarn im Kreis durch die Kettgarne. Die Innen- und Außenjacke sind separat gewebt. Soll der Außenmantel beschichtet werden, wird er durch ein mit dem Beschichtungsmaterial gefülltes Tauchbecken gezogen. Innen- und Außenseite des Gewebes mit einer Gummimischung, um gleichzeitig Innenfutter und Außenbeschichtung zu bilden. Der Extruder drückt den Gummi in und durch das Mantelgewebe, um eine ineinandergreifende Verbindung zu bilden. Diese Konstruktion erzeugt einen leichteren Schlauch und wird hauptsächlich für Versorgungsschläuche mit größerem Durchmesser verwendet.

Der Herstellungsprozess

Prozess

Feuerwehrschläuche werden normalerweise in einem Werk hergestellt, das sich auf die Lieferung von Schlauchprodukten an kommunale, industrielle und forstwirtschaftliche Feuerwehren spezialisiert hat. Hier ist ein typischer Arbeitsablauf, der verwendet wird, um einen gummierten Feuerwehrschlauch mit Doppelmantel herzustellen.

Garn vorbereiten

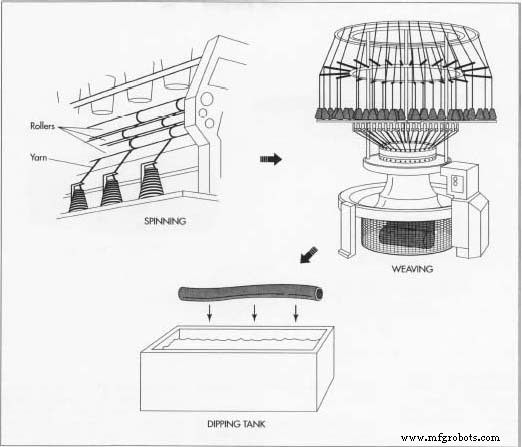

- 1 Es gibt zwei verschiedene Fasergarne, die zu einem Schlauchmantel verwoben werden. Die Garne, die in Längsrichtung durch den Schlauch verlaufen, werden als Kettgarne bezeichnet und bestehen normalerweise aus gesponnenem Polyester oder Filamentnylon. Sie bilden die Innen- und Außenflächen des Mantels und verleihen dem Schlauch Abriebfestigkeit. Die Garne, die in einer engen Spirale um den Schlauchumfang gewickelt sind, werden Füllgarne genannt und bestehen aus Filament-Polyester. Sie sind zwischen den sich kreuzenden Kettfäden eingeklemmt und

Sobald die Außenhülle beschichtet ist, durchläuft sie einen Ofen, in dem die Beschichtung getrocknet und ausgehärtet wird. Der Gummiliner ist extrudiert. Mäntel und Liner werden zum Schlauch verbunden. bieten Stärke, um dem inneren Wasserdruck zu widerstehen.

Sobald die Außenhülle beschichtet ist, durchläuft sie einen Ofen, in dem die Beschichtung getrocknet und ausgehärtet wird. Der Gummiliner ist extrudiert. Mäntel und Liner werden zum Schlauch verbunden. bieten Stärke, um dem inneren Wasserdruck zu widerstehen. Die gesponnenen Polyester-Kettgarne werden von einem Garnhersteller speziell aufbereitet und an das Schlauchwerk geliefert. Es sind keine weiteren Vorbereitungen erforderlich.

- 2 Die Endlosfilament-Polyesterfasern werden zu einem Bündel von 7-15 Fasern zusammengefaßt und auf einem Zwirnrahmen verzwirnt, um Füllgarne zu bilden. Das gezwirnte und gezwirnte Garn wird dann auf eine Spule gewickelt, die als Füllspule bezeichnet wird.

Die Jacken weben

- 3 Die Kettfäden werden auf einem Gatter bereitgestellt, das sie der Länge nach durch einen Rundwebstuhl führt. Im Webstuhl werden zwei Füllspulen mit dem Füllgarn eingesetzt.

- 4 Wenn der Webstuhl startet, wickeln die Füllspulen das Füllgarn im Kreis durch die Kettgarne. Sobald die Spulen durchlaufen, kreuzt der Webstuhl jedes Paar benachbarter Kettfäden, um das Füllgarn zwischen ihnen einzuschließen. Dieser Webprozess wird mit hoher Geschwindigkeit fortgesetzt, während das untere Ende des Pjacket langsam durch den Webstuhl gezogen wird und die Spulen die Füllgarne weiterhin in einer engen Spirale um den Umfang des Mantels wickeln. Die gewebte Jacke wird auf einer Aufwickelspule flach aufgewickelt.

- 5 Die Innen- und Außenjacke sind separat gewebt. Die Innenjacke ist mit einem etwas kleineren Durchmesser gewebt, damit sie in die Außenjacke passt. Abhängig von der erwarteten Nachfrage können mehrere Tausend Fuß Jacke gleichzeitig gewebt werden. Nach einer Inspektion werden die beiden Jacken eingelagert.

- 6 Wenn der Außenmantel beschichtet werden soll, wird er durch ein mit dem Beschichtungsmaterial gefülltes Tauchbecken gezogen und dann durch einen Ofen geleitet, in dem die Beschichtung getrocknet und ausgehärtet wird.

Extrudieren des Liners

- 7 Blöcke aus erweichtem, klebrigem, unvulkanisiertem Gummi werden einem Extruder zugeführt. Der Extruder erwärmt den Gummi und presst ihn durch eine Öffnung zwischen einem inneren und äußeren massiven Rundstück heraus, um einen schlauchförmigen Liner zu bilden.

- 8 Der Gummiliner wird dann in einem Ofen erhitzt, wo er eine chemische Reaktion durchläuft, die als Vulkanisieren oder Aushärten bezeichnet wird. Dies macht das Gummi stark und biegsam.

- 9 Der gehärtete Liner durchläuft eine Maschine, die als Gummikalander bezeichnet wird, die eine dünne Schicht aus ungehärtetem Gummi bildet und diese um die Außenseite des Liners wickelt.

Schlauch formen

- 10 Die Jacken und Liner werden auf die gewünschte Länge zugeschnitten. Die Innenjacke wird in die Außenjacke eingesetzt, gefolgt vom Liner.

- 11 An jedem Ende des zusammengebauten Schlauchs wird ein Dampfanschluss angebracht, und Druckdampf wird in den Schlauch eingespritzt. Dadurch quillt die Auskleidung gegen den Innenmantel und bewirkt, dass die dünne Lage aus ungehärtetem Gummi vulkanisiert und die Auskleidung mit der Innenummantelung verbindet.

- 12 Die Metallendverbindungen oder Kupplungen werden am Schlauch befestigt. Der äußere Teil jeder Kupplung wird über den Außenmantel gestülpt und ein Innenring wird in die Gummieinlage eingesetzt. Ein als Aufweitdorn bezeichnetes Werkzeug wird in den Schlauch eingesetzt und dehnt den Ring aus. Dadurch werden die Mäntel und die Auskleidung zwischen dem Ring und den Kerben am äußeren Teil der Kupplung gequetscht, um eine Dichtung rund um den Schlauch zu bilden.

Druckprüfung des Schlauchs

- 13 Von der National Fire Protection Association festgelegte Standards erfordern, dass jede Länge eines neuen gummierten Angriffsschlauchs mit Doppelmantel einem Drucktest auf 600 psi (4.140 kPa) unterzogen werden muss, aber die meisten Hersteller testen auf 800 psi (5.520 kPa). Nach der Auslieferung wird der Schlauch jährlich von der Feuerwehr auf 400 psi (2.760 kPa) geprüft. Unter Druck wird der Schlauch auf Dichtheit und festen Sitz der Kupplungen untersucht.

- 14 Nach dem Testen wird der Schlauch entleert, getrocknet, gerollt und an den Kunden versandt.

Qualitätskontrolle

Neben der abschließenden Druckprüfung wird jeder Schlauch auf jeder Herstellerstufe einer Vielzahl von Prüfungen und Tests unterzogen. Einige dieser Prüfungen und Tests umfassen Sichtprüfungen, Ozonbeständigkeitsprüfungen, beschleunigte Alterungsprüfungen, Haftprüfungen der Verbindung zwischen Liner und Innenmantel, Bestimmung der Schlauchdrehung unter Druck, Maßprüfungen und vieles mehr.

Die Zukunft

Der Trend beim Bau von Feuerwehrschläuchen ging in den letzten 20 Jahren zur Verwendung leichterer, stärkerer und wartungsärmerer Materialien. Dieser Trend wird sich voraussichtlich auch in Zukunft fortsetzen, da sich neue Materialien und Herstellungsverfahren entwickeln.

Ein Ergebnis dieses Trends ist die Einführung von leichten Versorgungsschläuchen in bisher nie dagewesenen Durchmessern. Schläuche mit einem Durchmesser von bis zu 30,5 cm (12 Zoll) und Druckstufen bis zu 1.035 kPa (150 psi) sind jetzt erhältlich. Von diesen Schläuchen wird erwartet, dass sie bei groß angelegter industrieller Brandbekämpfung sowie bei Katastrophenhilfe und Militäreinsätzen Anwendung finden.

Herstellungsprozess