Hammer

Hintergrund

Ein Hammer ist ein handgehaltenes Werkzeug, das verwendet wird, um auf ein anderes Objekt zu schlagen. Es besteht aus einem Griff, an dem ein schwerer Kopf, meist aus Metall, mit einer oder mehreren Schlagflächen befestigt ist. Es gibt Dutzende von verschiedenen Arten von Hämmern. Am gebräuchlichsten ist ein Klauenhammer, der zum Eintreiben und Ziehen von Nägeln verwendet wird. Andere gängige Typen sind der Kugelhämmer und der Vorschlaghammer.

Das Konzept, ein schweres Objekt zu verwenden, um ein anderes Objekt zu treffen, stammt aus der geschriebenen Geschichte. Die Verwendung einfacher Werkzeuge durch unsere menschlichen Vorfahren geht auf etwa 2.400.000

Der Beginn der Bronzezeit brachte in der Werkzeugmacherkunst eine Verschiebung vom Stein zum Metall. Um etwa 3.000

Mit der Entwicklung des Handels und der Spezialisierung des Handwerks entstanden viele verschiedene Hammerkonstruktionen. Karosseriebauer, Stellmacher, Schmiede, Klinker, Steinmetze, Tischler, Fassmacher (Küfer), Schuhmacher (Schuster), Schiffsbauer und viele andere Handwerker entwarfen und verwendeten ihre eigenen einzigartigen Hämmer. Im Jahr 1840 führte ein Schmied in den Vereinigten Staaten namens David Maydole einen Klauenhammer ein, bei dem sich der Kopf um die Öffnung für den Griff nach unten verjüngt. Dadurch wurde eine zusätzliche Auflagefläche für den Stiel geschaffen und ein Lösen beim Nagelziehen mit dem Hammer verhindert. Sein Hammer wurde so beliebt, dass sich seine Schmiede zu einer Fabrik entwickelte, um der Nachfrage gerecht zu werden. Die meisten Klauenhämmer, die heute hergestellt werden, verwenden dieses gleiche Design.

Moderne Hämmer gibt es in einer Vielzahl von Formen, Materialien und Gewichten. Obwohl einige Spezialhämmer nicht mehr verwendet werden, gibt es immer noch eine breite Palette von Hammerkonfigurationen, da neue Designs für neue Anwendungen entwickelt werden.

Hammertypen

Im Allgemeinen haben Hämmer Metallköpfe und werden verwendet, um Metallgegenstände zu schlagen. Der gebogene Klauenhammer zum Einschlagen von Nägeln in Holz ist ein Beispiel. Andere Hämmer umfassen den Rahmenhammer mit einer geraden Klaue, die zwischen genagelten Brettern getrieben werden kann, um sie auseinander zu hebeln. Es wird oft im Schwerbau verwendet, wo temporäre Schalungen oder Stützen entfernt werden müssen. Der Kugelschreiber hat ein halbkugelförmiges Ende und wird zum Formen von Metall verwendet. Ein Tack Hammer ist einer der kleinsten Hämmer. Es wird von Polsterern verwendet, um kleine Nägel in Holzmöbelrahmen zu treiben. Ein Vorschlaghammer ist einer der größten Hämmer. Es hat normalerweise einen langen Griff und wird zum Eintreiben von Spikes und anderen schweren Arbeiten verwendet. Andere moderne Hämmer sind Ziegelhämmer, Niethämmer, Schweißhämmer, Handbohrhämmer, Ingenieurhämmer und viele andere.

Eine verwandte Klasse von hammerähnlichen Werkzeugen werden Schlägel genannt. Sie haben große Köpfe aus Gummi, Kunststoff, Holz oder Leder. Schlägel werden verwendet, um Gegenstände zu schlagen, die durch einen Schlag eines Metallhammers beschädigt würden. Gummihammer werden verwendet, um Möbel zusammenzubauen oder Dellen aus Metall zu schlagen. Holz- und Lederschlägel werden zum Schlagen von Meißeln mit Holzgriff verwendet. Kunststoffhammer haben kleinere Köpfe und werden verwendet, um kleine Stifte in Maschinen einzutreiben. Ein sehr großer Holzhammer wird manchmal als Hammer bezeichnet.

Design

Die beiden Hauptkomponenten eines Hammers sind der Kopf und der Griff. Das Design dieser beiden Komponenten hängt von der jeweiligen Anwendung ab, aber alle Hämmer haben viele Gemeinsamkeiten.

Die Schlagfläche des Kopfes wird als Gesicht bezeichnet. Es kann flach sein, genannt glatt, oder leicht konvex, genannt Glockengesicht. Ein Hammer mit glockenförmiger Oberfläche verbiegt einen Nagel weniger wahrscheinlich, wenn der Nagel schräg eingeschlagen wird. Ein anderes Gesichtsdesign wird als kariertes Gesicht bezeichnet. Es hat kreuzschraffierte Rillen, die in die Oberfläche geschnitten sind, um zu verhindern, dass der Hammer vom Nagelkopf streift. Da es einen karierten Eindruck auf dem Holz hinterlässt, findet man es normalerweise nur bei Rahmhämmern, die für den Rohbau verwendet werden.

Die Oberfläche des Kopfes um das Gesicht herum wird als Genick bezeichnet. Das Genick ist durch den leicht spitz zulaufenden Hals mit dem Hauptteil des Kopfes verbunden. Das Loch, in dem der Griff in den Kopf passt, wird als Dechsel (adz) Auge bezeichnet. Die Seite des Kopfes neben dem Dechselauge wird als Wange bezeichnet.

Am gegenüberliegenden Ende des Kopfes kann sich je nach Hammertyp eine Klaue, eine Spitzhacke, ein halbkugelförmiger Kugelschreiber oder ein sich verjüngender Kreuzkegel befinden. Es kann auch eine zweite Seite geben, wie bei einem doppelseitigen Vorschlaghammer.

Hämmer werden nach dem Gewicht des Kopfes und der Länge des Stiels klassifiziert. Der gewöhnliche Hammer mit gebogenen Klauen hat einen 7-20 oz (0,2-0,6 kg) Kopf und einen 12-13 Zoll (30,5-33,0 cm) Stiel. Ein Schlaghammer, der normalerweise viel größere Nägel schlägt, hat einen Kopf von 0,5-0,8 kg und einen Griff von 30,5-45,5 cm (12-18 Zoll).

Rohstoffe

Hammerköpfe bestehen aus wärmebehandeltem Stahl mit hohem Kohlenstoffgehalt für Festigkeit und Haltbarkeit. Die Wärmebehandlung trägt dazu bei, Absplitterungen oder Risse durch wiederholte Schläge gegen andere Metallgegenstände zu vermeiden. Bestimmte Spezialhämmer können Köpfe aus Kupfer, Messing, Babbet-Metall und anderen Materialien haben. Dead-Blow-Hämmer haben einen hohlen Kopf, der mit kleinen Stahlkugeln gefüllt ist, um maximale Schlagkraft mit wenig oder keinem Rückprall zu erzielen.

Die Griffe können aus Holz, Stahl oder einem Verbundmaterial bestehen. Holzstiele werden in der Regel aus geradfaseriger Esche oder Hickoryholz gefertigt. Diese beiden Hölzer haben eine gute Querschnittsfestigkeit, eine ausgezeichnete Haltbarkeit und ein gewisses Maß an Widerstandsfähigkeit, um den Schock wiederholter Schläge zu absorbieren. Stahlgriffe sind stärker und steifer als Holz, übertragen aber auch mehr Stöße auf den Benutzer und sind anfällig für Rost. Verbundgriffe können aus Glasfaser oder graphitfaserverstärktem Epoxid hergestellt werden. Diese Griffe bieten eine Mischung aus Steifigkeit, geringem Gewicht und Haltbarkeit.

Stahl- und Verbundgriffe haben normalerweise einen konturierten Griff aus einem synthetischen Gummi oder einem anderen Elastomer. Holzgriffe haben keinen separaten Griff. Griffe aus Stahl und Verbundwerkstoff können auch mit einem hochschlagfesten Polycarbonatharz ummantelt werden. Die Zugabe dieses Materials um den Griff herum erhöht die Stoßdämpfung, verbessert die chemische Beständigkeit und bietet Schutz vor versehentlichen Überschlägen. Ein Overstrike liegt vor, wenn der Hammerkopf den Nagel verfehlt und stattdessen der Stiel den Schlag aufnimmt. Dies ist eine häufige Ursache für das Versagen von Griffen.

Es gibt verschiedene Materialien und Methoden, die verwendet werden, um den Kopf am Griff zu befestigen. Hämmer mit Holzgriff verwenden einen einzelnen dünnen Holzkeil, der diagonal in das obere Ende getrieben wird  Der Kopf wird durch einen Prozess namens Warmschmieden hergestellt. Ein Stück Stahlstab wird auf etwa 2.200-2.350°F (1.200-1.300°C) erhitzt und dann in die Form des Hammerkopfes gestanzt. Nach dem Schneiden wird der Hammerkopf wärmebehandelt, um den Stahl zu härten. des Griffs, wobei zwei Stahlkeile im rechten Winkel durch den Holzkeil getrieben werden, um ihn zu fixieren.

Der Kopf wird durch einen Prozess namens Warmschmieden hergestellt. Ein Stück Stahlstab wird auf etwa 2.200-2.350°F (1.200-1.300°C) erhitzt und dann in die Form des Hammerkopfes gestanzt. Nach dem Schneiden wird der Hammerkopf wärmebehandelt, um den Stahl zu härten. des Griffs, wobei zwei Stahlkeile im rechten Winkel durch den Holzkeil getrieben werden, um ihn zu fixieren.

Der Herstellungsprozess

Prozess

Der Herstellungsprozess variiert von einem Unternehmen zum anderen, abhängig von der Produktionskapazität des Unternehmens und den proprietären Methoden. Einige Unternehmen stellen ihre eigenen Griffe her, während andere die Griffe von externen Lieferanten beziehen.

Hier ist ein typischer Arbeitsablauf zur Herstellung eines Klauenhammers.

Den Kopf formen

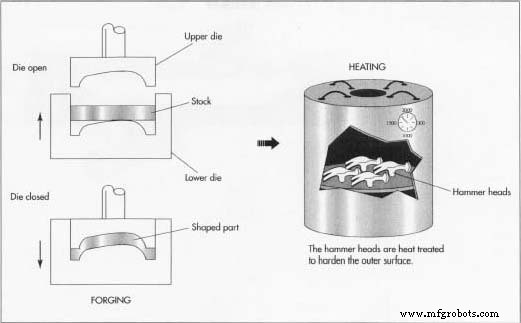

- 1 Der Kopf wird durch einen Prozess namens Warmschmieden hergestellt. Ein Stück Stahlstab wird auf etwa 2.200-2.350°F (1.200-1.300°C) erhitzt. Dies kann mit offenen Flammenbrennern erfolgen oder indem der Stab durch eine elektrische Hochleistungs-Induktionsspule geführt wird.

- 2 Die heiße Stange kann dann in kürzere Längen, sogenannte Rohlinge, geschnitten oder kontinuierlich einer heißen Schmiede zugeführt werden. Der Stab oder die Rohlinge werden zwischen zwei geformten Hohlräumen, den sogenannten Gesenken, innerhalb der Schmiede positioniert. Eine Matrize wird in einer festen Position gehalten und die andere ist an einem beweglichen Stößel befestigt. Der Stößel drückt die beiden Gesenke unter großem Druck zusammen und presst den heißen Stahl in die Form der beiden Kavitäten. Dieser Vorgang wird mehrmals mit unterschiedlich geformten Matrizen wiederholt, um nach und nach den Hammerkopf zu formen. Der Schmiedeprozess richtet die innere Kornstruktur des Stahls aus und liefert ein viel stärkeres und haltbareres Stück.

- 3 Während dieses Vorgangs quetscht sich ein Teil des heißen Stahls um die Kanten der Formhohlräume herum und bildet Grate, die entfernt werden müssen. Als letzter Schritt wird der Kopf zwischen zwei Besäumwerkzeuge gelegt, die zusammengedrückt werden, um überstehende Graten abzuschneiden. Der Kopf wird dann abgekühlt und alle rauen Stellen werden glatt geschliffen.

- 4 Um ein Absplittern und Reißen des Hammerkopfes im Betrieb zu verhindern, werden Schlagfläche, Kopf und Klauen wärmebehandelt, um sie zu härten. Dies geschieht durch Erhitzen dieser

Um einen Holzgriff herzustellen, wird das Holz auf die gewünschte Länge geschnitten und dann zu einem Griff geformt eine Drehmaschine. Bereiche, entweder mit einer Flamme oder einer Induktionsspule, und dann schnell abkühlen. Dadurch bildet der Stahl nahe der Oberfläche eine andere Kornstruktur, die viel härter ist als der Rest des Kopfes.

Um einen Holzgriff herzustellen, wird das Holz auf die gewünschte Länge geschnitten und dann zu einem Griff geformt eine Drehmaschine. Bereiche, entweder mit einer Flamme oder einer Induktionsspule, und dann schnell abkühlen. Dadurch bildet der Stahl nahe der Oberfläche eine andere Kornstruktur, die viel härter ist als der Rest des Kopfes. - 5 Die Köpfe werden mit einem Luftstrom gereinigt, der kleine Stahlpartikel enthält. Dieser Vorgang wird als Kugelstrahlen bezeichnet. Anschließend kann der Kopf bemalt werden.

- 6 Gesicht, Genick, Klauen und Wangen sind glatt poliert. Dadurch wird die Farbe in diesen Bereichen entfernt. Dabei wird der V-förmige Schlitz in den Krallen mit einer Schleifscheibe geglättet.

Griff formen

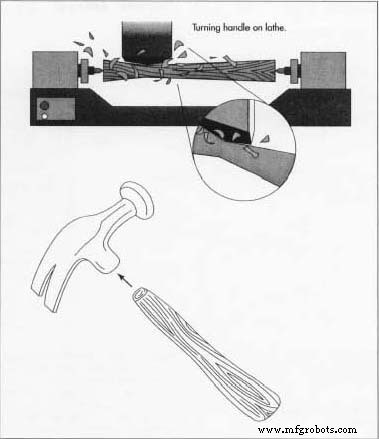

- 7 Wenn der Hammer einen Holzstiel hat, wird er auf einer Drehbank geformt. Ein Stück Holz wird auf die gewünschte Länge zugeschnitten und an jedem Ende in der Drehmaschine befestigt. Während sich das Holz um die Längsachse des Griffs dreht, bewegt sich ein Schneidwerkzeug schnell hinein und heraus, um das Griffprofil zu schneiden. Die Position des Schneidwerkzeugs wird durch eine Nocke angetrieben, die die gleiche Form wie der fertige Griff hat. Während sich das Schneidwerkzeug über die Länge des Griffs nach unten bewegt, folgt es der Form der Nocke und schneidet den Griff passend zu diesem. Der fertige Griff wird in eine Haltevorrichtung geklemmt und ein Schlitz wird schräg über die Griffoberseite geschnitten. Anschließend wird der Griff geschliffen, um eine glatte Oberfläche zu erhalten.

- 8 Wenn der Hammer einen Stahlkerngriff hat, wird der Kern durch Erhitzen einer Stahlstange geformt, bis sie plastisch wird, und sie durch eine Öffnung mit der gewünschten Querschnittsform getrieben. Dieser Vorgang wird als Extrusion bezeichnet. Wenn der Hammer einen mit Graphitfasern verstärkten Kern hat, wird der Kern gebildet, indem ein Bündel von Graphitfasern zusammengefaßt und durch eine Öffnung gezogen wird, die die gewünschte Querschnittsform hat, während gleichzeitig Epoxidharz durch die Öffnung gedrückt wird. Dieser Vorgang wird als Pultrusion bezeichnet. In jedem Fall kann der Kern dann einen umspritzten Schutzmantel aus Kunststoff aufweisen.

Zusammenbau des Hammers

- 9 Wenn der Hammer einen Holzstiel hat, wird der Stiel nach oben durch das Dechsauge des Kopfes eingeführt. Ein Holzkeil wird in den diagonalen Schlitz oben am Griff geklopft, um die beiden Hälften nach außen zu drücken, um gegen den Kopf zu drücken. Dies sorgt für ausreichende Reibung, um den Kopf am Griff zu halten. Der Holzkeil wird mit zwei kleineren, quer durch ihn getriebenen Stahlkeilen gesichert. Der Griff kann dann mit Tinte schabloniert oder mit einem Klebeaufkleber beschriftet werden, um den Hersteller, den Markennamen oder andere Informationen anzuzeigen.

- 10 Hat der Hammer einen stahl- oder graphitfaserverstärkten Kern, wird der Stiel durch das Dechsauge des Kopfes nach oben gesteckt. Dann wird flüssiges Epoxidharz durch die Oberseite des Lochs gegossen, um den Griff zu befestigen. Der Griff wird in eine hohle Matrize gelegt und um seinen unteren Teil ist ein Gummigriff geformt. Der Griff kann dann mit einem Klebeaufkleber beschriftet werden, um den Hersteller, den Markennamen oder andere Informationen anzuzeigen.

Qualitätskontrolle

Neben den normalen Sichtprüfungen und Maßmessungen werden verschiedene Schritte im Herstellungsprozess überwacht. Der wahrscheinlich wichtigste Schritt ist die Wärmebehandlung, mit der Teile des Kopfes gehärtet werden. Die Temperaturen und die Geschwindigkeit des Aufheizens und Abkühlens sind entscheidend für die Bildung der richtigen Härte, und der gesamte Vorgang wird genau kontrolliert.

Die Zukunft

Nachdem er Tausende von Jahren überlebt hat, ist es unwahrscheinlich, dass der Hammer in absehbarer Zeit aus dem Werkzeugkasten der Zivilisation verschwinden wird. Es hat jedoch eine ernsthafte Konkurrenz. Der stärkste Konkurrent ist die gasbetriebene Nagelpistole. Dieses Gerät verwendet ein komprimiertes Gas, normalerweise Luft, um einen Nagel mit einem einzigen Schuss in Holz zu schlagen. Nagelpistolen sind zwar schwerer und teurer als Hämmer, dafür aber auch deutlich schneller. Dies gilt insbesondere bei sich wiederholenden Nagelarbeiten wie dem Verlegen von Boden- oder Dachverkleidungen für den Wohnungsneubau. Nagelpistolen werden auch in Bereichen bevorzugt, in denen Lärm ein Problem darstellt. Da eine Nagelpistole einen Nagel in einem einzigen Schuss schlagen kann, erzeugt sie viel weniger Gesamtgeräusch als die fünf oder sechs Hammerschläge, die zum Eintreiben eines Nagels erforderlich sind.

Herstellungsprozess