Klarinette

Hintergrund

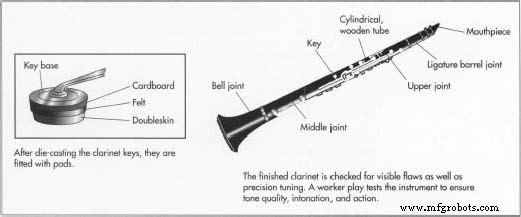

Die Klarinette ist ein Holzblasinstrument, das mit einem einzigen Rohrblatt gespielt wird. Klarinetten gibt es in vielen verschiedenen Größen mit unterschiedlichen Tonhöhen. Obwohl es mehr als ein Dutzend verschiedene moderne Klarinettentypen gibt, werden in Orchestern und Bands am häufigsten die B- und A-Klarinetten verwendet. Auch in modernen Bands und Orchestern wird die Bassklarinette, die deutlich größer als die Standard ist und einen nach oben gewölbten Schallstück hat, häufig eingesetzt. Die Standard-Klarinette besteht aus fünf Teilen – dem Mundstück, dem Lauf oder der Stimmbuchse, dem oberen (oder linken) Gelenk, dem unteren (oder rechten) Gelenk und dem Schallstück. Ein dünnes, abgeflachtes, speziell geformtes Rohrstück, das sogenannte Rohrblatt, muss in das Mundstück eingeführt werden, bevor das Instrument gespielt werden kann. Wenn der Spieler seine Finger über Metalltasten bewegt, die Luftlöcher im Korpus der Klarinette öffnen und schließen, werden verschiedene Töne erzeugt.

Verlauf

Ein der Klarinette ähnliches Instrument – ein zylindrisches Rohrrohr, das mit einem Rohrblatt gespielt wird – war in Ägypten bereits 3000

Die moderne Klarinette scheint um 1690 von einem Nürnberger Instrumentenbauer, Johann Cristoph Denner, entstanden zu sein. Denner war ein gefeierter Hersteller von Blockflöten, Flöten, Oboen und Fagotten. Seine frühen Klarinetten (das Wort ist eine Verkleinerungsform des italienischen Wortes für Trompete, clarino) sah aus wie Blockflöten, war aus drei Teilen gefertigt und mit zwei Schlüsseln versehen, um die Löcher zu schließen. Eine Klarinette mit ausgestelltem Schallstück, wie die moderne Klarinette, könnte von Denners Sohn gebaut worden sein. Für Klarinette geschriebene Stimmen fanden sich bald in der Musik bedeutender Komponisten des 18. Jahrhunderts, darunter Händel, Gluick und Telemann. Die frühen Klarinetten bestanden meist aus Buchsbaum oder gelegentlich aus Pflaumen- oder Birnbaumholz. Selten waren sie aus Elfenbein, und einige verwendeten ein Mundstück aus Ebenholz.

Das Design der Klarinette wurde bis zum Ende des 18. Jahrhunderts verbessert. Die beiden Tasten wichen fünf oder sechs, wodurch das Instrument mehr Tonhöhenkontrolle erhielt. Komponisten und virtuose Interpreten begannen, eine der Signaleigenschaften der Klarinette auszunutzen, ihren vielseitigen Dynamikbereich, von flüsternd leise bis laut und durchdringend. Mozart komponierte 1791 ein Konzert für Klarinette und zeigte, dass er seine Möglichkeiten als Soloinstrument erkannte. Um 1800 enthielten die meisten Orchester Klarinetten. Die Klarinette entwickelte sich im 19. Jahrhundert weiter. Die Intonation wurde durch eine Neuanordnung der Löcher verbessert, weitere Tasten wurden hinzugefügt und der Tonumfang des Instruments wurde erweitert. Virtuose Interpreten tourten durch Europa und beeinflussten Komponisten wie Spohr und Weber, um Klarinettenkonzerte und Kammermusikwerke zu schreiben. Instrumente wurden weiterhin aus Buchsbaumholz hergestellt, obwohl die Hersteller auch mit Silber und Messing experimentierten. Einige Klarinetten wurden aus Cocuswood hergestellt, einem tropischen Holz, das hauptsächlich in Jamaika vorkommt. Mitte des 19. Jahrhunderts begannen französische Hersteller mit der Herstellung von Klarinetten aus Ebenholz, einem schweren, dunklen Holz aus Afrika. Aber allmählich wurde das bevorzugte Material afrikanisches Grenadillholz, das dem Ebenholz ähnelt, aber weniger schwer und spröde ist.

Klarinetten, die nach 1850 hergestellt wurden, entsprechen in Größe und Form im Allgemeinen modernen Klarinetten. Die Hersteller des 19. Jahrhunderts experimentierten ausgiebig mit verschiedenen Tonarten und Griffsystemen, und heute werden zwei Haupttastensysteme verwendet. Das einfache oder Albert-System wird hauptsächlich im deutschsprachigen Raum verwendet. Das Bohm-System hat mehr Tasten als das Albert-System und ist in den meisten anderen Teilen der Welt Standard.

Rohstoffe

Die meisten modernen Klarinettenkorpusse werden aus afrikanischem Blackwood (Dalbergia melanoxylon) hergestellt. Tatsächlich gibt es viele verschiedene Bäume in der afrikanischen Blackwood-Gattung, wie Black Cocus, Mosambik-Ebenholz, Grenadill und ostafrikanischem Ebenholz. Es ist dieses schwere, dunkle Holz, das Klarinetten ihre charakteristische Farbe verleiht. Preiswerte Klarinetten für Schüler können aus Kunstharzen hergestellt werden. Sehr selten werden Klarinetten aus Silber oder Messing hergestellt. Das Klarinettenmundstück besteht aus einer Art Hartgummi namens Ebonit. Die Schlüssel bestehen normalerweise aus einer Legierung namens Neusilber. Dieser besteht aus Kupfer, Zink und Nickel. Es sieht aus wie reines Silber, läuft aber nicht an. Einige feine Instrumente können mit reinen Silbertasten hergestellt werden, und teure Modelle sind mit vergoldeten Tasten erhältlich. Die Tastaturen benötigen Karton und Filz oder Leder. Das Schilfrohr ist aus Zuckerrohr. Andere Materialien, die in der Klarinette verwendet werden, sind Kork und Wachs zum Auskleiden der Gelenke und ein Metall wie Silber oder eine billigere Legierung für die Blattschraube, den Schraubclip, der das Blatt festhält, und Edelstahl für die Federmechanismen, die die Schlüssel.

Der Herstellungsprozess

Prozess

Den Körper vorbereiten

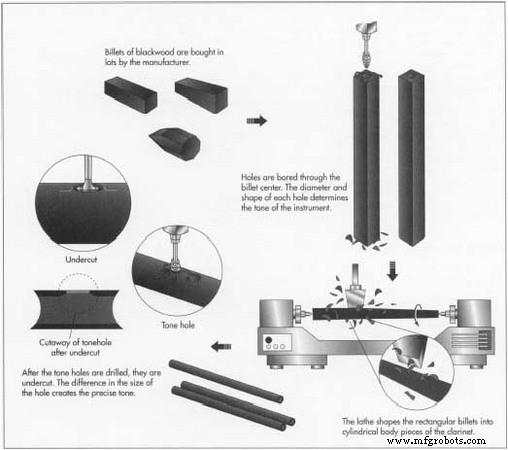

- 1 Wenn Holz für die Klarinettenherstellung geerntet wird, werden Stämme auf eine Länge von 3-4 Fuß (1-1,2 m) gesägt. Die Stämme müssen gewürzt werden, um ein späteres Verziehen zu verhindern. Sie können gewürzt werden, indem sie mehrere Monate im Freien aufbewahrt werden, oder sie können in einem Ofen getrocknet werden. Dann werden die Stämme gespalten und auf Längen gesägt, die ungefähr den fertigen Längen der Klarinettenkörperteile (obere und untere Gelenke, Fass und Schallstück) entsprechen. Die Körperteile sehen aus wie schmale rechteckige Blöcke, und Teile für den Lauf sind in einer groben Pyramidenform geschnitzt. Diese Stücke werden als Knüppel bezeichnet. Der Hersteller kauft die Knüppel in Losen und beginnt den Herstellungsprozess von diesen vorgefrästen Formen.

-

2 Wenn der Hersteller die Knüppel erhält, inspizieren Arbeiter das Los. Anschließend legen Facharbeiter die Knüppel auf einen Bohrer, der ein Loch in Längsrichtung durch jedes Stück bohrt. Der Durchmesser und die Form dieses Lochs, das als Bohrung der Klarinette bezeichnet wird, sind entscheidend für die Bestimmung des Klangs des Instruments. Die Bohrung kann in einen geraden Zylinder gebohrt werden oder der Zylinder kann leicht konisch sein. Nach dem Bohren der Bohrung werden die Karosserieteile auf einer Drehbank gedreht. Die rechteckigen Knüppel werden zu glatten, runden Hohlzylindern. Diese Zylinder werden dann wieder gewürzt.

Nachdem die Rohlinge zum zweiten Mal gewürzt wurden, werden sie auf Fertigmaß reduziert. Die Teile werden auf einer Drehbank gedreht und auf äußerst genaue Durchmesser zugeschnitten. Die Fugen, an denen die Karosserieteile ineinander passen, werden nach Fertigstellung des Äußeren gedreht. Die Bohrung kann noch genauer gerieben und dann innen poliert werden. Dann werden die Fugen mit einem schwarzen Farbstoff gestrichen.

Plastikmodelle

-

3 Korpusteile für Klarinetten aus Kunststoff werden im Spritzgussverfahren hergestellt. Kunststoffpellets werden geschmolzen und unter Druck in Formen gepresst. Die Formen für Klarinetten-Körperteile stellen Hohlzylinder her. Teilweise sind die Formen so präzise, dass diese Zylinder kein zusätzliches Reiben benötigen. Oder sie können gerieben und poliert werden, ebenso wie Holzklarinetten.

Die folgenden Schritte gelten sowohl für Holz- als auch für Kunststoffmodelle.

Ausbohren der Tonlöcher

- 4 Als nächstes bohrt der Tonmeister die Tonlöcher, die die Finger des Spielers verdecken, um die verschiedenen Noten zu machen. Die gebräuchlichste Methode für massenproduzierte Klarinetten besteht darin, die Korpusteile in eine Setzmaschine zu setzen. Dies ist ein Tisch, der das Stück auf einer Halterung unter einem vertikalen Bohrer hält. Die Löcher werden in vorgegebenen Abständen und mit genauem Durchmesser gebohrt. Die genaue Abmessung der Löcher beeinflusst die Stimmung des Instruments und die Löcher können angepasst werden, nachdem das Instrument fast fertig ist. Nicht jedes Loch hat die gleiche Größe und der Hersteller muss möglicherweise für jedes Loch einen anderen Bohrer einsetzen. Die Löcher sind außen kleiner als innen, und um ihre genaue Form zu erreichen, werden die Löcher nach dem Bohren hinterschnitten. Der Klarinettenmacher verwendet ein kleines, aufgeweitetes Werkzeug, das in das Tonloch eingesetzt wird, um die Unterseite des Lochs zu erweitern. Neben den Tonlöchern sind auch winzige Löcher zum Halten der Tastenmechanik gebohrt.

Konstruktion von Schlüsseln

-

5 Frühe Klarinetten wurden mit handgeschmiedeten Klappen hergestellt. Die moderne Methode ist in der Regel Druckguss. Geschmolzene Legierung (normalerweise Neusilber) wird unter Druck in Stahlwerkzeuge gepresst. Bei diesem Verfahren kann eine Gruppe von verbundenen Schlüsseln einstückig hergestellt werden. Alternativ können einzelne Schlüssel ausgestanzt werden

Es gibt zwei Hauptschlüsselsysteme für Klarinette. Das einfache oder Albert-System wird hauptsächlich im deutschsprachigen Raum verwendet. Das Bohm-System hat mehr Tasten als das Albert-System und ist in den meisten anderen Teilen der Welt Standard. mit einer schweren Stanzmaschine und anschließend besäumt. Diese einzelnen Tasten werden dann mit Silberlot zusammengelötet, um die verbundene Gruppe zu bilden. Als nächstes werden die Tasten poliert. Schlüssel für preiswerte Modelle können in einer Trommelmaschine platziert werden, wo Reibung und Bewegung der Pellets in einer sich drehenden Trommel die Stücke polieren. Teurere Schlüssel können einzeln poliert werden, indem sie gegen das rotierende Rad einer Poliermaschine gehalten werden. Einige Tasten können versilbert und dann poliert werden.

Es gibt zwei Hauptschlüsselsysteme für Klarinette. Das einfache oder Albert-System wird hauptsächlich im deutschsprachigen Raum verwendet. Das Bohm-System hat mehr Tasten als das Albert-System und ist in den meisten anderen Teilen der Welt Standard. mit einer schweren Stanzmaschine und anschließend besäumt. Diese einzelnen Tasten werden dann mit Silberlot zusammengelötet, um die verbundene Gruppe zu bilden. Als nächstes werden die Tasten poliert. Schlüssel für preiswerte Modelle können in einer Trommelmaschine platziert werden, wo Reibung und Bewegung der Pellets in einer sich drehenden Trommel die Stücke polieren. Teurere Schlüssel können einzeln poliert werden, indem sie gegen das rotierende Rad einer Poliermaschine gehalten werden. Einige Tasten können versilbert und dann poliert werden. - 6 Anschließend werden die Tasten mit Pads versehen. Die Pads bestehen normalerweise aus mehreren Schichten – Pappe, Filz und Haut oder Leder. Die runden Pads werden gestanzt oder geschnitten und anschließend von Hand in den Schlüsselkopf geklebt. Dadurch wird der Klang des sich schließenden Tonlochs gedämpft, wenn das Instrument gespielt wird.

- 7 Die Schlüssel werden gebohrt und dann mit Federn versehen, die sie entweder offen oder geschlossen halten. Diese Federn sind aus feinem Stahldraht gefertigt.

Montage der Schlüssel

- 8 Die Schlüssel sind auf kleinen Säulen montiert, die als Pfosten bezeichnet werden. Die Pfosten werden zuerst in die zuvor dafür gebohrten Löcher gesetzt. Bei vielen Modellen sind die Pfosten mit Gewinde versehen und können einfach von Hand eingeschraubt werden. Mit einem sehr kleinen Bohrer werden dann winzige Löcher in die Pfosten gebohrt, um die Nadelfedern zu halten. Anschließend werden die Schlüssel mit Edelstahl-Scharnierstangen in die Pfosten eingeschraubt. Der Monteur verwendet einen feinen Schraubendreher, eine Zange und einen kleinen Lederhammer, um die Schlüssel zu montieren und die Federwirkung einzustellen. Der Monteur überprüft auch, ob die Tonlöcher vollständig vom Tastenfeld bedeckt sind, indem er auf jeder Seite ein winziges Plektrum unter das Pad legt. Möglicherweise muss das Polster angepasst oder neu eingestellt werden, oder der Monteur kann einen Schlüssel vorübergehend zuklemmen, um die Falte für einen perfekten, luftdichten Verschluss einzustellen.

Abschluss

- 9 Die Fugen der Körperteile sind mit Kork ausgekleidet und gewachst, damit die Teile glatt ineinander passen. Die Enden der Korpusteile sind ebenso wie der Laufboden mit dekorativen Metallringen versehen. Der Lauf ist in der Regel mit dem Namen des Herstellers geprägt. Das separat aus Hartgummi gefertigte Mundstück wird auf das Instrument aufgesetzt. Wenn ein Rohrblatt eingelegt ist, kann das Instrument zum ersten Mal gespielt werden.

Qualitätskontrolle

Nachdem die Klarinette vollständig zusammengebaut ist, überprüft ein Arbeiter das Instrument auf optische Mängel, überprüft die Tastenbetätigung und testet es dann. Beim Spielen kann der Arbeiter die Tonqualität, Intonation und Aktion des neuen Instruments feststellen.

Die fertige Klarinette sollte auf Feinstimmung überprüft werden. Der Klang der Klarinette A natural sollte bei 440 Zyklen pro Sekunde sein, und die anderen Töne stimmen damit überein. Wenn das Instrument nach einem Standardmodell unter Beachtung der genauen Durchmesser von Bohrungen und Tonlöchern hergestellt wurde, sollte es automatisch gestimmt spielen. Es kann mit einem elektronischen Stimmgerät getestet werden, und die Durchmesser der Tonlöcher können bei Bedarf durch weiteres Reiben vergrößert werden. Wenn Tonlöcher zu groß sind (eine flache Note erzeugen), können sie mit einer Schellackschicht gefüllt werden.

Das Holz des Klarinettenkorpus sollte nicht knacken, und die Tasten sollten glatt und nicht zu laut sein. Im Idealfall sollte das Instrument Jahrzehnte halten, ohne sich zu verziehen, zu knacken oder ernsthafte Defekte zu verursachen.

Die Zukunft

Die Klarinettenherstellung selbst ist eine ziemlich konservative Industrie, die auf hochqualifizierte Handwerker angewiesen ist, die viel von Hand erledigen. Die meisten Innovationen im Klarinettenbau sind mittlerweile 100 Jahre alt. Ein Bereich, der sich jedoch noch im Fluss befindet, ist die Herstellung von Klarinettenblättern. Während gesagt wird, dass das beste Schilf von einer in Frankreich angebauten Zuckerrohrart stammt, experimentieren einige Spieler und Hersteller mit wildem Zuckerrohr, das in Kalifornien wächst. In letzter Zeit wurden auch synthetische Blätter entwickelt, und es wird mehr geforscht, um sie zu verbessern. Da die Quellen für natürlichen Rohrstock abnehmen und die Gesamtqualität nicht hoch ist, werden die meisten Klarinettenspieler in Zukunft möglicherweise synthetische Blätter verwenden.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?