Schwerlastwagen

Hintergrund

Lkw werden je nach Gewicht in leichte, mittelschwere und schwere Klassen eingeteilt. Schwerlastkraftwagen haben ein zulässiges Gesamtgewicht von 33.000 lb (15.000 kg) oder mehr (d. h. das Gewicht des Fahrzeugs plus das Gewicht der Nutzlast beträgt 33.000 Pfund oder mehr). Wenn ein Schwerlast-Lkw einen Anhänger zieht, kann dieser ein zulässiges Gesamtgewicht von 80.000 lb (36.360 kg) oder mehr haben.

Technisch wird ein Fahrzeug, das die Last selbst trägt, ohne Anhänger, als Lkw oder Straight Truck bezeichnet. Beispiele sind bestimmte Muldenkipper, Betonmischer und Müllwagen. Ein Fahrzeug, das die Last auf einem Anhänger zieht, wird als Zugmaschine bezeichnet. Die Zugmaschine wird über einen Drehpunkt, die sogenannte Sattelkupplung, die oben auf dem Zugmaschinenrahmen montiert ist, an den Anhänger angekoppelt. Die meisten großen Gespanne auf Autobahnen sind Traktoren, die Anhänger ziehen.

Verlauf

Die ersten Lkw mit Benzinmotor wurden in den 1890er Jahren in den USA entwickelt. Während des Ersten Weltkriegs spielten Lastwagen eine wichtige Rolle beim Transport von Vorräten im In- und Ausland. Mit der Entwicklung eines Systems befestigter Straßen in den USA in den 1920er Jahren wuchs die Zahl der Lkw-Hersteller. Bis 1925 waren mehr als 300 Lkw-Marken auf den Straßen unterwegs. Einige Hersteller kamen und gingen schnell. Die Weltwirtschaftskrise der 1930er Jahre beendete viele weitere. In den 1990er Jahren gab es in den USA nur noch neun Hersteller schwerer Lkw. Zusammen bauen sie jährlich etwa 150.000-200.000 Lkw.

Rohstoffe

Stapler verwenden Stahl für Festigkeit und Haltbarkeit, Aluminium für geringes Gewicht und Korrosionsbeständigkeit, polierter Edelstahl für glänzende Oberflächen und geformte Kunststoffe für komplexe Formen.

Rahmenschienen und Querträger werden in der Regel aus hochfestem Stahl gebildet. Auch Fahrwerkskomponenten, Achsen und Motorlager sind aus Stahl gefertigt. Einige werden gegossen und einige werden hergestellt und geschweißt.

Kabinenstruktur und Außenhaut können aus Stahl oder Aluminium bestehen. Wenn Stahl verwendet wird, wird das Metall mit einer oder mehreren Schichten von Korrosionsbarrieren wie z. B. Zink beschichtet. Bei einigen Fahrerhäusern kann das Dach aus Glasfaser bestehen, um die komplexen Kurven zu bilden, die an den Ecken erforderlich sind.

Die Motorhaube und die vorderen Kotflügel werden aufgrund der komplexen aerodynamischen Formen normalerweise aus Kunststoff oder Glasfaser geformt. Der vordere Stoßfänger kann aus Stahl oder Aluminium gestanzt und gezogen oder aus Kunststoff geformt und mit einem Stahlunterbau hinterlegt werden.

Helle Zierteile – wie Außenspiegel, Sonnenblenden, Kühlergrills und Haltegriffe – werden oft aus poliertem Edelstahl hergestellt, um ein langlebiges, helles Finish zu erzielen, das weder bricht noch korrodiert.

Der Kabineninnenraum ist mit Vinyl- oder Stoffpolsterung versehen. Die Böden sind mit Kunstfaser-Teppichböden oder Gummimatten ausgelegt. Das Armaturenbrett und die Innenverkleidungsteile sind aus Kunststoff geformt. Die Fenster sind aus Verbundsicherheitsglas.

Zu den in Schwerlastkraftwagen verwendeten Flüssigkeiten gehören Dieselkraftstoff, erdölbasierte oder synthetische Schmierstoffe, Frostschutzmittel, Servolenkungsflüssigkeit und ein umweltfreundliches, nicht fluorkohlenstoffhaltiges Gas namens R134A, das Freon in der Klimaanlage ersetzt.

Design

Lkw-Hersteller entwickeln in der Regel etwa alle fünf bis sieben Jahre ein neues Modell. Das neue Design berücksichtigt Fortschritte in Technologie und Materialien sowie von den Kunden gewünschte Änderungen. Das Designteam wird ein Tonmodell verwenden, um das Gesamtdesign zu bestimmen, und dann einen Prototypen von Fahrerhaus und Motorhaube für die Überprüfung und Haltbarkeitstests bauen. Im weiteren Verlauf des Designs werden sie einen kompletten Prototypen für die Straßenerprobung bauen. Kurz bevor der neue Lkw in Produktion geht, bauen sie ein oder mehrere Pilotmodelle mit echten Serienteilen, um eventuelle Montageprobleme in letzter Minute zu erkennen.

Neben dem Basismodell müssen die Ingenieure auch alle vom Kunden geforderten Optionen für unterschiedliche Lkw-Anwendungen auslegen. Einige Hersteller haben bis zu 12.000 Optionen für ihre schweren Lkw-Modelle.

Der Herstellungsprozess

Prozess

Schwerlast-Lkw werden aus Einzelteilen zusammengebaut. Jeder Lkw-Hersteller baut normalerweise seine eigenen Fahrerhäuser, und einige bauen auch ihre eigenen Motoren, Getriebe, Achsen und andere wichtige Komponenten. In den meisten Fällen werden die Hauptkomponenten (und viele der anderen Komponenten) jedoch von anderen Unternehmen gebaut und an das Lkw-Montagewerk geliefert.

In den meisten Werken bewegen sich die Lastwagen entlang einer Montagelinie, während Komponenten von verschiedenen Gruppen von Arbeitern an aufeinanderfolgenden Arbeitsstationen hinzugefügt werden. Der Truck beginnt mit einer Rahmenmontage, die als „Rückgrat“ des Trucks fungiert, und endet damit, dass das fertige, voll funktionsfähige Fahrzeug aus eigener Kraft vom Bandende gefahren wird.

Ein 1911er Ford Model-T/Smith Form-A Truck Conversion-Traktor, der an Fruehaufs 1914er Flachbett-Sattelzugmaschine gekoppelt war -Anhänger. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Ein 1911er Ford Model-T/Smith Form-A Truck Conversion-Traktor, der an Fruehaufs 1914er Flachbett-Sattelzugmaschine gekoppelt war -Anhänger. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Die heute bekannteste Form von Schwerlastkraftwagen, der Sattelzug oder Sattelzug, wurde in den 1910er Jahren kommerziell entwickelt. Einige Lkw-Konstrukteure glaubten, dass Traktoren, Motorlastwagen, die nur zum Ziehen von trennbaren Anhängern konstruiert wurden, den Lkw-Betrieb rentabel machen könnten. Wenn Zugmaschinen leicht an Anhänger angeschlossen werden können, könnten die teureren motorisierten Zugmaschinen damit beschäftigt bleiben, volle Anhänger zu ziehen, während weniger teure Anhänger beim Be- oder Entladen im Leerlauf bleiben.

Im Jahr 1911 baute der Lastwagenkonstrukteur Charles Martin einen benzinbetriebenen Traktor, um modifizierte, von Pferden gezogene kommerzielle Wagen zu ziehen. Seine bedeutendste Innovation war jedoch die Sattelkupplung. Eine runde Platte mit einem zentralen Loch, die oben an den Traktorrahmen befestigt wird, um Anhänger zu verbinden und zu stützen. Käufer bauten Waggons zu Sattelaufliegern um, indem sie sie mit Wagenhebern anhoben und ihre Vorderachsen entfernten. Das Absenken und Verriegeln des unten montierten Königszapfens eines Anhängers in die Sattelkupplung eines Traktors koppelte die Fahrzeuge. Martins Rocking Fifth Wheel bewältigte die rauen Straßen der Zeit. Es ermöglichte Sattelzugmaschinen, sich beim Wenden zu verbiegen, aber auch die Höhen und Tiefen von unebenen Oberflächen zu meistern. Fast jeder Lkw-Hersteller kaufte Martins beliebtes Gerät.

August Fruehauf, ein Schmied aus Detroit, gründete 1914 eine frühe Anhängerfertigungsfirma, indem er einen Bootsanhänger für den örtlichen Holzfäller Frederick Sibley baute. Sibley zog es mit einem Ford-Modell-T-Auto, das er mit einem Smith-Form-A-Truck-Umbausatz in einen 1-Tonnen-Lkw verwandelte. Beeindruckt davon, dass schwenkbare Sattelschlepper lange, schwere Lasten durch enge Räume manövrierten, bestellte Sibley weitere Anhänger für sein Geschäft. Bis 1916 war Fruehauf ein bekannter Anhängerhersteller.

Erik R. Manthey

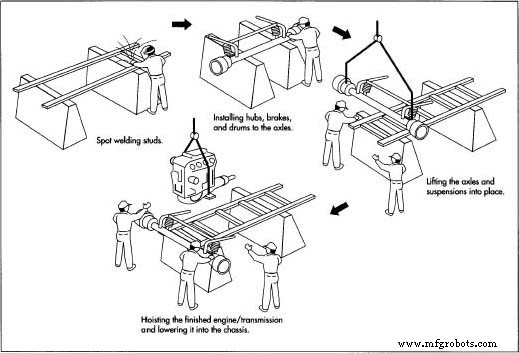

Hier ein typischer Arbeitsablauf für die Montage eines Schwerlast-Lkw:

Zusammenbau des Rahmens

- 1 Ein Paar Rahmenschienen werden aus den Lagerlängen von C-Profilen ausgewählt. Sie werden nebeneinander gelegt und durch eine automatische Bohrmaschine oder Stanze geführt, um Löcher für die Verbindung von Querträgerhalterungen, Motorhalterungen und anderen rahmenmontierten Komponenten zu bohren. Ein Computer teilt der Maschine die Größe und Position der erforderlichen Löcher entlang der Länge der Rahmenschienen mit.

- 2 Kleine Gewindebolzen sind im C-Profil der Rahmenschienen punktgeschweißt. Die Luftleitungen für die Bremsen und die Elektrokabel für Licht und Sensoren sind in den Rahmenschienen verlegt und mit gummigepolsterten Klemmen an den Stehbolzen befestigt.

- 3 Die Halterungen für die Rahmenquerträger werden mit hochfesten Schrauben oder Einpressverbindern verschraubt. Anschließend werden der linke und der rechte Rahmenholm gegenübergestellt und die Querträger hinzugefügt. Der Rahmen gleicht jetzt einer langen Leiter mit den Holmen als Seiten und den Querträgern als Sprossen.

- 4 Andere rahmenmontierte Komponenten – wie Motorhalterungen, Aufhängungshalterungen und Lufttanks – sind festgeschraubt.

Einbau der Achsen und Aufhängungen

- 5 Die Vorder- und Hinterachse sind mit den richtigen Naben (die runden Enden, an denen die Räder befestigt sind), Bremsen und Bremstrommeln ausgestattet. Die Achsen werden mit langen Bügelschrauben an den Aufhängungen festgeklemmt. Einige Aufhängungen verwenden lange Blattfedern, während andere aufgeblasene Gummi-Airbags verwenden.

- 6 Die Vorder- und Hinterachse sowie die Aufhängungen werden angehoben und an den Aufhängungshalterungen am Rahmen befestigt. Die Stoßdämpfer werden zwischen den Achsen und dem Rahmen befestigt.

Den Rahmen fertigstellen

- 7 Bis zu diesem Zeitpunkt wird die Rahmenbaugruppe in der Regel manuell oder mit Deckenaufzügen von Station zu Station bewegt. Der Rahmen wird nun auf einer beweglichen Unterlage platziert und beginnt sich entlang des Montagebandes zu bewegen. Die Lufttanks und Bremskammern sind mit den Luftleitungen verbunden und die Lichter und Sensoren sind mit den richtigen Kabeln verbunden.

- 8 Soll es sich bei dem Fahrzeug um eine Zugmaschine handeln, wird die Sattelkupplung auf den Rahmen gehoben und verschraubt. Ab diesem Zeitpunkt wird die Rahmenbaugruppe mit den Achsen, Aufhängungen und rahmenmontierten Komponenten als Chassis bezeichnet.

Chassis lackieren

- 9 Alle nicht zu lackierenden Bauteile werden mit Kreppband oder Papier abgedeckt. Anschließend fährt das Chassis in eine Lackierkabine, wo es mit Druckluftspritzpistolen lackiert wird. Die meisten Lkw-Hersteller verlangen, dass alle Bauteile mit einem Grundanstrich versehen werden, sodass eine Grundierung nicht erforderlich ist.

- 10 Nachdem das Chassis gründlich lackiert und einer Sichtkontrolle unterzogen wurde, gelangt es in einen Trockenofen, wo ein heißer Luftstrom den Lack trocknet. Beim Austritt aus dem Ofen werden das Abdeckband und das Papier entfernt.

Einbau von Motor und Getriebe

- 11 Motor und Getriebe werden neben der Montagelinie ins Werk gebracht. Fast alle Lastkraftwagen verwenden heute Dieselmotoren. Die Kupplung wird eingebaut und das Getriebe wird hinten am Motor angeschraubt. Der Lüfter, die Lichtmaschine und andere Motorkomponenten werden installiert und mit Schläuchen und Elektrokabeln verbunden.

- 12 Anschließend wird das fertige Motor-Getriebe-Paket mit motoreigenen Hebeösen angehoben und auf die Motorlager im Chassis abgesenkt und dort verschraubt. Die Kühlerbaugruppe wird vor dem Motor mit ihren Halterungen verschraubt. Die Kraftstoffleitungen, Luftschläuche, Starterkabel und Kühlmittelschläuche sind am Motor angeschlossen.

Fertigstellen des Chassis

- 13 Die Kraftstofftanks sind an ihren Rahmenhalterungen befestigt und mit den Kraftstoffleitungen verbunden. Batterien sind im Batteriekasten gesichert, aber nicht angeschlossen, um eine versehentliche Funkenbildung zu verhindern.

- 14 Die Reifen werden an einem neben der Montage befindlichen Arbeitsplatz auf die Räder montiert

Zeile. Aluminiumräder werden naturbelassen oder können poliert werden. Stahlräder werden lackiert, bevor die Reifen montiert werden. Die Reifen und Räder werden auf den Achsnaben montiert und die Radmuttern angezogen. An diesem Punkt wird der LKW von seinen beweglichen Stützen genommen und sitzt auf seinen eigenen Reifen.

Zeile. Aluminiumräder werden naturbelassen oder können poliert werden. Stahlräder werden lackiert, bevor die Reifen montiert werden. Die Reifen und Räder werden auf den Achsnaben montiert und die Radmuttern angezogen. An diesem Punkt wird der LKW von seinen beweglichen Stützen genommen und sitzt auf seinen eigenen Reifen.

Kolben, Haube und Schwelle zusammenbauen

[Schritte 15-23 werden in einem separaten Bereich außerhalb des Fließbandes durchgeführt]

- 15 Die Unterkonstruktionen von Fahrerhaus und Schwelle werden verschweißt oder in Vorrichtungen miteinander verbunden, um die Teile in Position zu halten. Die Unterbauten verleihen Fahrerhaus und Schlafkabine ihre Festigkeit und bieten Befestigungspunkte für die Außenhaut und die Innenpolsterung.

- 16 Die Außenhautteile werden verschweißt oder befestigt. Dazu gehören die Seiten-, Rücken-, Boden- und Dachteile. Die Fugen zwischen den Teilen werden überlappt und abgedichtet, um Undichtigkeiten zu vermeiden. Die Kabinen- und Schlafwagentüren sind an den Scharnieren befestigt.

- 17 Die Haube ist normalerweise ein geformtes Plastikteil und wird ohne angebrachte Hardware an das Werk geliefert. Die Haube wird auf raue Oberflächen geprüft und bei Bedarf geschliffen.

Lackieren von Fahrerhaus, Motorhaube und Schlafkabine

-

18 Fahrerhaus, Motorhaube und Schwelle werden bei jedem Lkw gleichzeitig lackiert. Die Oberflächen werden gereinigt und die nicht zu lackierenden Stellen mit Papier oder Klebeband abgeklebt. Wenn ein Lackdesign wie beispielsweise ein andersfarbiger Streifen vorgegeben ist, wird zuerst der Streifenbereich lackiert, dann wird der Streifen abgeklebt und in einem zweiten Durchgang durch die Lackierkabine die Hauptkarosseriefarbe aufgetragen. Nach jedem Durchgang durchlaufen Fahrerhaus, Haube und Schwelle einen Trockenofen. Nach dem letzten Arbeitsgang wird die Maskierung entfernt und der Lack einer Sichtkontrolle unterzogen.

In den meisten Werken bewegen sich die Lastwagen entlang einer Montagelinie, während Komponenten von verschiedenen Arbeitergruppen an aufeinanderfolgenden Arbeitsstationen hinzugefügt werden . Der Truck beginnt mit einer Rahmenmontage, die als „Rückgrat“ des Trucks fungiert, und endet damit, dass das fertige, voll funktionsfähige Fahrzeug aus eigener Kraft vom Bandende gefahren wird.

In den meisten Werken bewegen sich die Lastwagen entlang einer Montagelinie, während Komponenten von verschiedenen Arbeitergruppen an aufeinanderfolgenden Arbeitsstationen hinzugefügt werden . Der Truck beginnt mit einer Rahmenmontage, die als „Rückgrat“ des Trucks fungiert, und endet damit, dass das fertige, voll funktionsfähige Fahrzeug aus eigener Kraft vom Bandende gefahren wird.

Fertigstellen von Fahrerhaus, Motorhaube und Schlafwagen

- 19 Der Kühlergrill, Scheinwerferhalterungen, Motorhaubenscharniere und -verriegelungen sowie das Emblem oder der Name des Herstellers sind auf der Motorhaube angebracht. Die fertige Haube wird dann neben dem Montageband gelagert.

- 20 Die äußeren Komponenten von Fahrerhaus und Schlafkabine – Haltegriffe, Spiegel, Blenden usw. – werden montiert, bevor mit den Arbeiten im Inneren begonnen wird.

- 21 Die Instrumententafel ist am Armaturenbrett befestigt. Die Messgeräte, Warnleuchten und Schalter werden installiert und an die entsprechenden Kabel und Schläuche angeschlossen. Die gesamte Armaturenbrettbaugruppe wird dann zusammen mit der Kabinenheizung und der Lenksäule in der Kabine installiert.

- 22 In die Kabinen- und Schwellenwände werden Schaumstoffpolster eingelegt und die Innenpolster an den Wänden und an der Decke befestigt. Verkleidungsteile aus Kunststoff werden verschraubt, um freiliegende Kanten und Nähte abzudecken. Der Boden wird mit einer Gummimatte oder einem auf eine schallabsorbierende Unterlage kaschierten Gewebeteppich ausgelegt und die Kanten gesichert. Die Sitze werden auf dem Bodenbelag montiert und mit Schrauben in der Hauptkabinenstruktur befestigt.

- 23 Windschutzscheibe und Heckscheibe werden vorsichtig eingedrückt. Eine Gummidichtung dichtet die Kanten zwischen Glas und Kabinenstruktur ab.

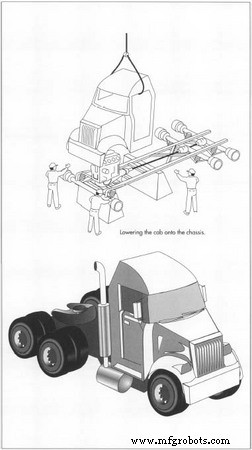

Fahrerhaus, Motorhaube und Schlafkabine montieren

- 24 Das fertige Fahrerhaus wird auf das Fahrgestell abgesenkt und mit seinen Halterungen verschraubt. Die Schwelle wird hinter dem Fahrerhaus verschraubt. Die Lenksäule ist mit dem Lenkgetriebe verbunden. Der Getriebeschalthebel wird durch die Trittbretter montiert und das Kupplungspedal wird am Kupplungsgestänge befestigt.

- 25 Nachdem alle Kabinenverbindungen hergestellt sind, wird die Haube auf das Fahrgestell abgesenkt und an ihrem Drehpunkt befestigt. Die Stoßstange wird an Halterungen am Rahmen befestigt. Für die Scheinwerfer und die vorderen Blinker werden Kabelverbindungen hergestellt.

Flüssigkeiten hinzufügen

- 26 Motor, Kühler und andere Behälter werden gefüllt und die Klimaanlage wird geladen. Die Tanks werden mit einer kleinen Menge Dieselkraftstoff befüllt, um einen kurzen Fahrversuch zu ermöglichen. Das Lenkrad, das für Arbeitsraum im Fahrerhaus weggelassen wurde, ist nun eingebaut und die Batterien angeschlossen. Der fertige LKW wird dann vom Ende der Montagelinie gefahren.

Ausrichten der Vorder- und Hinterachse

- 27 Um sicherzustellen, dass Vorder- und Hinterachse parallel zueinander und senkrecht zur Mittellinie des Rahmens stehen, wird der Stapler auf eine Laser-Ausrichtmaschine gestellt und die Achspositionen werden nach Bedarf angepasst. Auch der Winkel der Räder wird angepasst. Dadurch wird sichergestellt, dass der Stapler richtig fährt und eine zufriedenstellende Reifenlebensdauer hat.

Testen des fertigen LKW

- 28 Der LKW wird auf einen Rollenprüfstand gefahren und mit Ketten gesichert. Die Hinterräder des Lkw sitzen auf im Boden eingelassenen Rollen, die mit dem Rollenprüfstand verbunden sind. Während der Lkw-Motor die Hinterräder auf den Rollen durchdreht, misst der Leistungsprüfstand die Motorleistung, um sicherzustellen, dass er richtig funktioniert.

- 29 Der Lkw wird langsam durch eine Wasserspritzkabine gefahren, während der Fahrer auf Leckagen in der Kabine überprüft. Der Fahrer fährt dann mit dem Lkw für eine kurze Fahrt hinaus, um den Gesamtbetrieb zu überprüfen. Hat der Lkw alle Tests bestanden, wird er in der „bereiten Reihe“ abgestellt und an den Händler ausgeliefert.

Qualitätskontrolle

Neben der Prüfung des fertigen Staplers wird jedes Einzelteil und jeder Montagevorgang geprüft. Teile werden auf korrekte Abmessungen geprüft, bevor sie das Montageband erreichen. Montagevorgänge werden von den Produktionsmitarbeitern selbst kontrolliert und von Qualitätsprüfern überprüft. Die Instrumententafel wird getestet, um sicherzustellen, dass alle Anzeigen und Schalter funktionieren, bevor sie in den Lkw eingebaut wird. Auch die Lackdicke wird mit einem elektronischen Messgerät auf Normkonformität geprüft.

Die Zukunft

Schwere Lkw haben sich in den letzten 100 Jahren langsam entwickelt und werden sich wahrscheinlich auch in Zukunft langsam weiterentwickeln. Eine zunehmende Besorgnis über die Kraftstoffeffizienz hat zu aerodynamischeren Designs geführt. Ebenso hat eine zunehmende Besorgnis über Abgasemissionen zu saubereren Verbrennungsmotoren geführt. Schwere Lkw sind nach wie vor eines der wirtschaftlichsten Transportmittel für die unterschiedlichsten Rohstoffe und Fertigwaren unserer komplexen Gesellschaft und werden wahrscheinlich noch viele Jahrzehnte eines unserer wichtigsten Transportmittel bleiben.

Herstellungsprozess

- Spielzeug-LKW mit Raspberry Pi

- Typen von Gabelstaplern:Wählen Sie den richtigen Gabelstapler für Ihr Unternehmen

- Ein Fall für die Aufrüstung alternder Lkw

- Halten Sie Ihre Lkw in Top-Zustand mit einem Heavy-Duty-Mechaniker in Edmonton für Flottendienste

- Langbett-Drehmaschine enthält Hochleistungswege

- Hochleistungs-CNC-Zentren mit hoher Präzision

- Universelle Hochleistungsdrehmaschinen

- Hochleistungs-Horizontaldrehzentrum

- So stellen Sie eine gründliche Inspektion von Feuerwehrfahrzeugen sicher

- Was ist ein Sattelzug?