Dekoratives Kunststofflaminat

Hintergrund

Dekoratives Kunststofflaminat ist ein strapazierfähiges Flachfolienmaterial, das in Wohn- und Industrieeinrichtungen verwendet wird. Am bekanntesten ist es unter dem Markennamen Formica. Die Formica Corporation ist der weltweit größte Hersteller von Kunststofflaminaten. Andere bekannte Hersteller sind die Premark Corporation und DuPont.

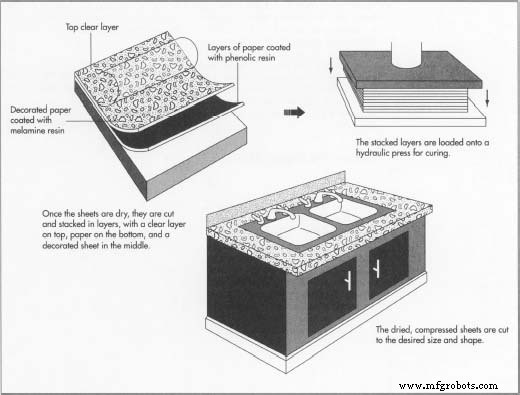

Dekoratives Laminat wird aufgrund seiner Beständigkeit gegen Flecken, Kratzer und Hitze häufig zur Oberfläche von Küchenarbeitsplatten, Tischplatten und Schränken verwendet. Die Laminatplatten bestehen aus drei Schichten:der unteren Schicht aus braunem Papier mit Phenolharzbeschichtung, einer zweiten Schicht Papier mit dem gewünschten Muster und einer dritten Schicht Klarsichtfolie. Sowohl die zweite als auch die dritte Schicht sind mit Melaminharz beschichtet.

Verlauf

Kunststofflaminat wurde zuerst als Isoliermaterial für Industrieprodukte verwendet. Seine Erfindung wird zwei Ingenieuren zugeschrieben, Herbert A. Faber und Daniel J. O'Conor. Anfang des 20. Jahrhunderts traten die beiden als Teil eines Dreamteams von Wissenschaftlern, die an Dämmstoffen und Phenollaminaten arbeiteten, der Firma Westinghouse in Pittsburgh bei. Phenolische Laminatharze wurden zu dieser Zeit von dem belgischen Chemiker Leo Baekeland entwickelt. Baekeland kondensierte Phenol und Formaldehyd, um den ersten vollsynthetischen Kunststoff Bakelit herzustellen. Das Material war beständig gegen Hitze, Wasser, Chemikalien und elektrischen Strom und hatte somit die Eigenschaften, Hartgummi und Schellack für die elektrische Isolierung zu ersetzen. Zu den vielen Experimenten von Baekeland gehörte das Imprägnieren von Papier mit Bakelitharz und das anschließende Verpressen unter Formen bei hohem Druck und hoher Temperatur in einem als Thermofixierung bekannten Verfahren. Die beiden Westinghouse-Ingenieure arbeiteten in diesem Sinne. Sie begannen mit der Imprägnierung schwerer Leinwand mit Bakelitharz und meldeten 1913 eine flache Laminatplatte aus Bakelit und Papier zum Patent an. Faber nannte das neue Kunststofflaminat Resopal:„für“ (anstelle von) „Glimmer“ (Mineral als Elektroisolationsmaterial).

Faber und O'Conor verließen Westinghouse, um 1913 ihr eigenes Unternehmen zu gründen, die Formica Insulating Company in Cincinnati, Ohio. Das neue Unternehmen stellte Ringe und Rohre aus Kunststofflaminat für elektrische Isolierzwecke her, aber 1914 benutzten Faber und O'Conor eine Presse, um flache Laminatplatten herzustellen. Das Laminat wurde häufig in Funkgeräten in kommerziellen Schiffen und Marineschiffen verwendet, um Spulen, Tuner und andere Teile zu isolieren. Aber auch wegen seiner dekorativen Eigenschaften wurde Kunststofflaminat bald verwendet, denn sein makelloser, einheitlicher Charakter war das perfekte Äußere des Radios. Bis 1921 wurde das von der Formica Insulating Company hergestellte Laminat in die Herstellung von Heim- und Schiffsradios integriert.

1927 entdeckten Faber und O'Conor, dass ihre Laminate durch das Hinzufügen von dekorativem Papier durch ein lithografisches Druckverfahren mit Mustern hergestellt werden konnten, die Holzmaserungen und Marmor simulierten. Als das Laminat bunter und dekorativer wurde, expandierte sein Markt. Kunstmarmorlaminat war in den 1930er Jahren für Sprudelbrunnen beliebt, und in den Flugzeugen wurde ein Holzmaserlaminat anstelle von Aluminium in Flugzeugen verwendet  Dekorative Kunststofflaminatfolien sind Harze, die während des Duroplastprozesses mit Aldehyden reagieren. 1940 s. Durch Fertigungsverbesserungen konnte Kunststofflaminat bald Zigaretten widerstehen brennt, und das Material wurde attraktiver, farbenfroher und langlebiger, was seine Verwendung bei Herstellern von Küchen- und Esszimmermöbeln anspornte.

Dekorative Kunststofflaminatfolien sind Harze, die während des Duroplastprozesses mit Aldehyden reagieren. 1940 s. Durch Fertigungsverbesserungen konnte Kunststofflaminat bald Zigaretten widerstehen brennt, und das Material wurde attraktiver, farbenfroher und langlebiger, was seine Verwendung bei Herstellern von Küchen- und Esszimmermöbeln anspornte.

Rohstoffe

Dekorative Kunststofflaminatplatten bestehen aus Harzen, die während des Duroplastprozesses mit Aldehyden reagieren. Die Harze werden auf Kraftpapierschichten laminiert, die mit einer dekorativen Folie überzogen sind. Kraftpapier ist das gleiche braune Papier, das in Einkaufstüten verwendet wird. Die ersten Kunststofflaminate wurden mit Phenolharz, einem Polymer aus Formaldehyd und Phenol, hergestellt. Phenolharze erzeugen nur dunkle Farben. In den 1930er Jahren wurde ein Harz auf Harnstoffbasis namens Melamin entwickelt, das eine klare Oberfläche erzeugte. Beim modernen Herstellungsverfahren werden die oberen beiden Papierschichten mit Melaminharz imprägniert und die unteren Schichten mit Phenolharz.

Der Herstellungsprozess

Prozess

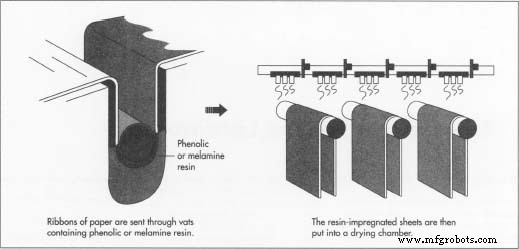

Imprägnieren des Papiers

- 1 Der Prozess beginnt mit dem Einweichen von Papierstreifen in Harz. Dekorative Kunststofflaminate können je nach Verwendungszweck in unterschiedlichen Qualitäten oder Stärken hergestellt werden. Es können 7-18 Papierschichten zu dem endgültigen Blatt kombiniert werden. Die unteren Schichten sind Kraftpapier. Das Papier wird in Bändern unterschiedlicher Breite geliefert, üblicherweise von drei, vier oder fünf Fuß. Das Kraftpapier wird durch eine "Badewanne" oder einen Bottich mit Phenolharzen geführt. Das Papier für die oberste Schicht des Bogens ist durchscheinend. Dieser wird durch einen Bottich aus Melaminharz geleitet. Die Schicht direkt unter der Oberseite ist die dekorative Schicht. Dies ist ein Blatt Papier, das mit der Farbe oder dem Design bedruckt ist, das durch die klare obere Schicht für das gewünschte Oberflächenmuster hindurchscheint. Auch dieses Blatt wird durch einen Melaminbottich geführt.

Trocknen

- 2 Die harzimprägnierten Platten werden dann in eine Trockenkammer gelegt. Als nächstes werden sie geschnitten und in Schichten gestapelt. Die klare Schicht und die dekorative Schicht befinden sich auf dem Kraftpapier.

Duroplast

- 3 Die Papierschichten werden dann zur endgültigen Aushärtung auf eine hydraulische Flachbettpresse geladen. Die Presse komprimiert das Sandwich aus harzgetränktem Papier bei 1.400 psi, während es auf eine hohe Temperatur erhitzt wird. Die Hitze katalysiert eine Reaktion in den Harzen. Die Phenol- (oder Melamin-) und Formaldehyd-Moleküle

lagern sich alternierend aneinander an und setzen dabei Wassermoleküle frei. Die Harze fließen zusammen und härten dann aus. Durch Thermofixieren werden die Papierblätter in einen einzigen, starren laminierten Bogen umgewandelt. Diese Platte ist trocken und unlöslich und kann auch bei hohen Temperaturen nicht geformt oder geformt werden.

lagern sich alternierend aneinander an und setzen dabei Wassermoleküle frei. Die Harze fließen zusammen und härten dann aus. Durch Thermofixieren werden die Papierblätter in einen einzigen, starren laminierten Bogen umgewandelt. Diese Platte ist trocken und unlöslich und kann auch bei hohen Temperaturen nicht geformt oder geformt werden.

Abschluss

- 4 Das trockene Blatt wird in die gewünschte Größe und Form geschnitten. Es kann auch mit einem Baumaterial wie Sperrholz, Spanplatten, Faserplatten oder Metall verbunden werden.

Nebenprodukte/Abfälle

Bei der Herstellung von Kunststofflaminaten entstehen mehrere Nebenprodukte, von denen einige als gefährlich gelten. Giftige Emissionen gehen von Phenolharzen während des Laminierprozesses aus, und Acrylharze und Härter, die beim Auftragen von Kunststofflaminaten auf Oberflächen verwendet werden, gelten ebenfalls als gefährlich. Dekorativer Kunststofflaminat selbst gilt nicht als "recyclebarer" Kunststoff. Mindestens ein großer Hersteller hat jedoch Schritte unternommen, um schädliche Abfälle und Emissionen zu reduzieren. Durch den Wechsel von lösemittelbasierten zu wasserbasierten Phenolharzen kann die Menge der beim Laminieren freigesetzten Giftstoffe reduziert werden. Die jüngsten Änderungen in der Zusammensetzung von Melamin haben auch die Alkoholemissionen aus dieser Art von Harz praktisch eliminiert. Auch Regelgeräte wie sogenannte Füllkörperwäscher reduzieren die Partikelemissionen in die Luft.

Papier- und Laminatreste, die während des Herstellungsprozesses anfallen, werden in Kraftkesseln verbrannt. Dadurch wird die Menge des auf Deponien verbrachten Abfalls reduziert. Auch metallbasierte Pigmente, die in Dekorpapieren verwendet werden, stellen ein Abfallproblem dar, da diese gefährlich sein können. Aus diesem Grund hat der führende Hersteller von Kunststofflaminaten den Einsatz solcher Pigmente reduziert und plant, künftig ganz auf den Einsatz metallbasierter Pigmente zu verzichten. Obwohl gebrauchtes Laminat nicht recycelbar ist, haben einige Unternehmen alte Laminate zu neuen Mustersets zusammengestellt, die für den Vertrieb geeignet sind.

Herstellungsprozess

- 5 Vorteile der Verwendung von Kunststoffscharnieren

- Spritzgussteil-Design Teil 5:Entwurf

- Kunststoffpuppe

- Dämpfendes Laminat

- Was ist Plastik? FAQs

- Kriechen in Kunststoffmaterialien

- Beste Kunststoff-Spritzgussmaterialien

- Aluminium- vs. Stahl-Kunststoff-Spritzgussformen

- Spritzgussmaschinen

- Faserverstärkter Kunststoff verstehen