Spritzgussteil-Design Teil 5:Entwurf

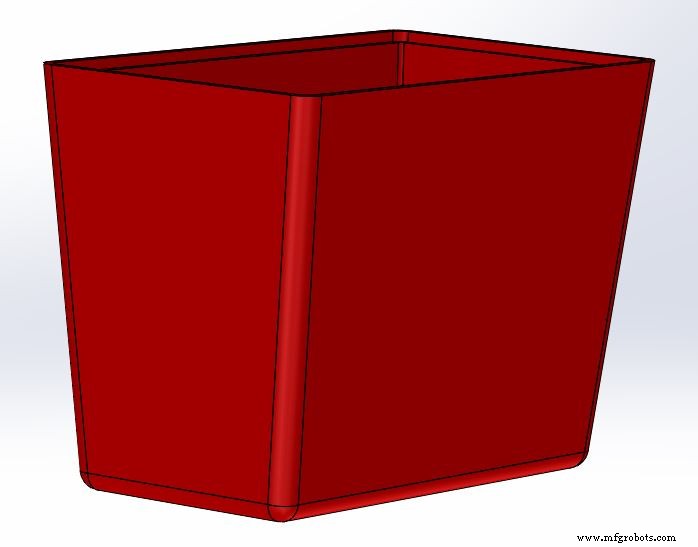

Entwurf ist die Notwendigkeit bei der Gestaltung von Spritzgussteilen, an den Seiten des Teils angewinkelte Oberflächen zu haben, damit es aus der Form herauskommen kann. Diese Oberflächen des Spritzgussteils könnten parallel und nicht pyramidenförmig sein sollen, aber dann könnte das Teil im Metallformwerkzeug stecken bleiben oder zumindest die neu geformten Kunststoffseitenflächen beim Entfernen abkratzen.

Tatsächlich ist der Entwurf ein Schlüsselaspekt für das Produktdesign von Spritzgussteilen, da er das Aussehen, die Form und die Passform des beabsichtigten Produkts in der Baugruppe beeinträchtigen kann, wenn er nicht frühzeitig berücksichtigt wird. Konstrukteure und Maschinenbauer von Kunststoffspritzgussteilen müssen die Konstruktionsabsicht, die Ausrichtung der Teile und die einfache Herstellung berücksichtigen.

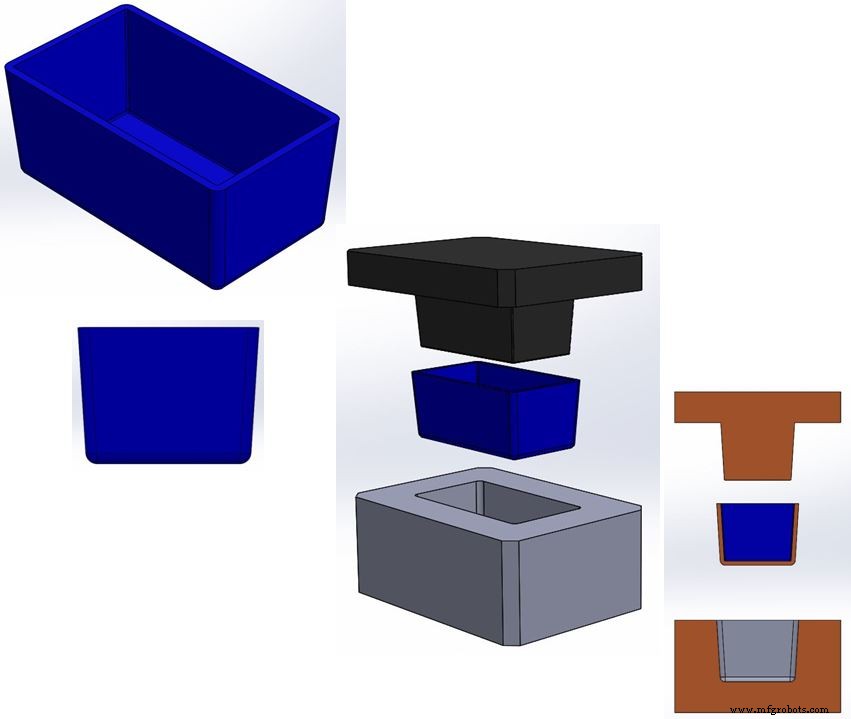

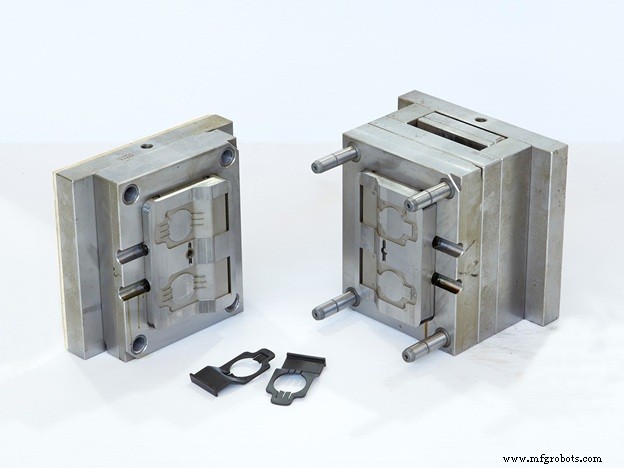

Die zu entwickelnden spritzgegossenen Kunststoffteile müssen in einem großen Metallhohlraum geformt werden, der in den beiden Metallhälften der Form entsteht, in die geschmolzener Kunststoff unter Druck gepresst werden soll. Wenn der Kunststoff abkühlt und erstarrt, trennen sich die Hauptwerkzeughälften und werfen das neue Teil aus. Je mehr Formschräge an den Seitenwänden des Kunststoffteils vorhanden ist, desto einfacher und schneller lässt sich das Teil aus der Form nehmen.

Wenn ein spritzgegossenes Kunststoffteil eine starke Textur oder ein starkes Muster auf den geformten Seitenflächen aufweist, besteht das Muster tatsächlich aus sehr kleinen hohen und niedrigen Punkten. Eine eingelassene niedrige Stelle im spritzgegossenen Kunststoffteil würde erfordern, dass das Metallformwerkzeug erhabenes Material hat, das sich an den Seiten des neu geformten Kunststoffteils verfangen oder daran schleifen könnte, wenn sie nicht genug gezogen werden.

Normalerweise ist zusätzliche Zugluft erforderlich, wenn das Texturrelief tiefer wird. Eine gute allgemeine Regel und was zuvor von Mold-Tech empfohlen wurde, war 1,0 bis 1,5 Grad Formschräge pro 0,001 Zoll Texturtiefe, aber Empfehlungen dafür sind oft höhere Formschrägen für Innenwände, da Kunststoffspritzgussteile beim Abkühlen schrumpfen und daher erhöhen den Widerstand auf diesen Formoberflächen.

Außerdem empfehlen einige Spritzgießer mehr Tiefgang, um ihre Arbeit grundsätzlich zu erleichtern und Probleme mit dem Finish der Teile zu verringern, das Risiko des Verklebens von Teilen in den Formen zu verringern und die Spritzzykluszeiten zu verlängern, was manchmal nur eine höhere Gewinnspanne für den Spritzgießer bedeutet.

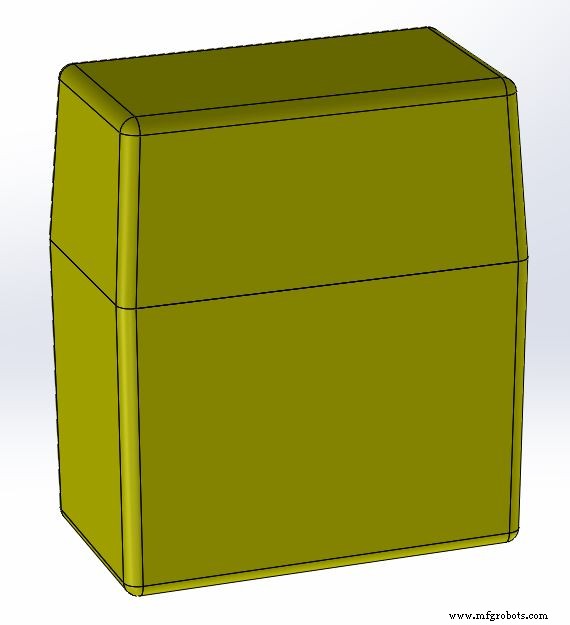

Dies lässt es so aussehen, als wäre mehr Entwurf immer besser, und wenn alle unsere Produktdesigns zu einem Punkt gehen würden, könnte dies der Fall sein. Oftmals wegen des Abstands zu internen Komponenten, einer eng anliegenden kompakten Bauweise oder eines vereinfachten und geradlinigen Aussehens, das nach Kunststoffteilen mit parallelen Wänden verlangt, steht die Zugluft im Widerspruch. Dies kann die Werkzeugkosten und das Risiko erhöhen, indem die Oberflächen der Spritzgussteile aus Kunststoff beibehalten werden.

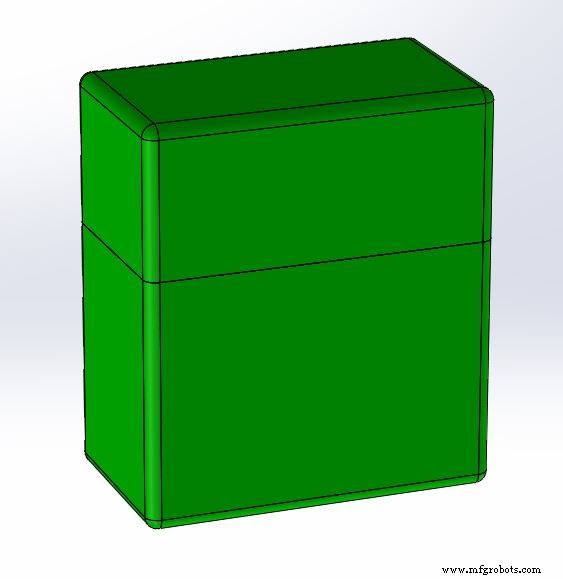

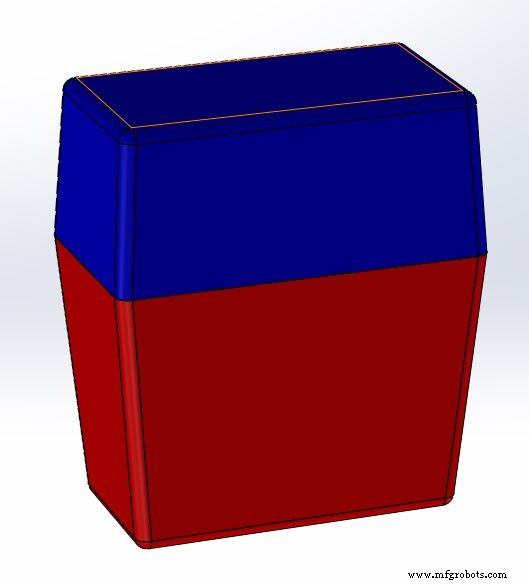

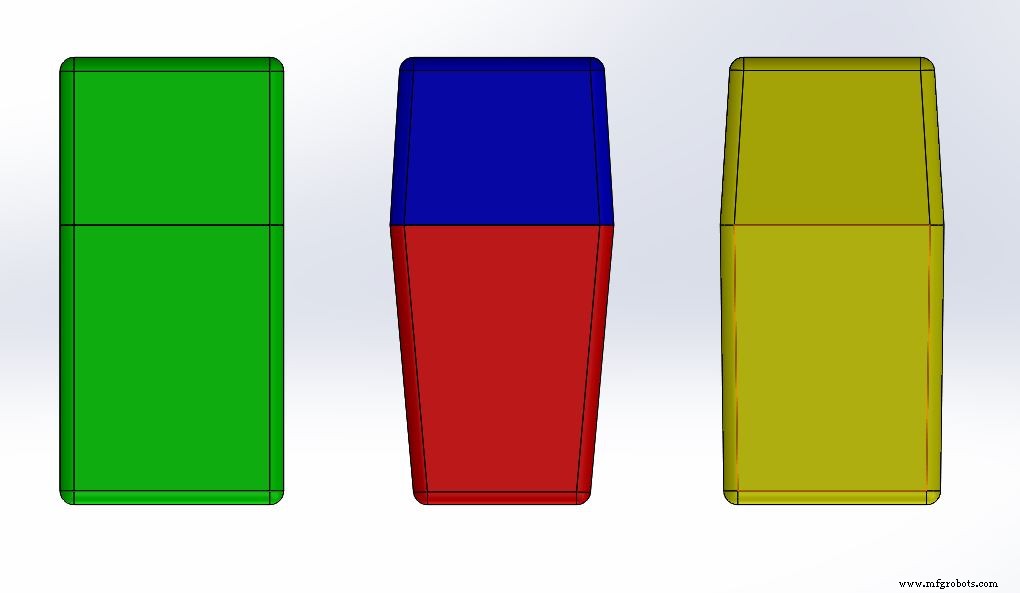

Gewünschtes Aussehen des Industriedesign-Teams und des Marketings in Grün und stark gezeichnete Teile nach Wunsch des Formers in Rot/Blau, was in diesem Fall nicht das beabsichtigte Aussehen erreicht, das dem Kunden versprochen wurde. Was tun?

Wie weit können wir den Entwurf also zurückschieben? Es gibt Kompromisse, die erreicht werden können. Der erforderliche Entwurf wird von mehreren Faktoren bestimmt, darunter Material, Zykluszeit, Entformungsprobleme und Finish, über die wir gesprochen haben. Das Ziel besteht eigentlich darin, das beste Ergebnis für alle Beteiligten zu erzielen, aber dies kann bedeuten, dass in einigen Bereichen Kompromisse erforderlich sind.

Es ist nicht ungewöhnlich, mit dem Industriedesign-Team, dem Kunden und dem Former zusammenzuarbeiten, um das beste Ergebnis zu erzielen. Vielleicht wird die Textur etwas aufgehellt, um den erforderlichen Entwurf ein wenig zu verringern. Eine glattere Stufe im Finish ist oft nicht so wahrnehmbar. Die Innenflächen können, wenn sie glatt sind, auch weniger Zugluft aufweisen, um die Wände und Innenrippen an der Oberseite der höheren Teile nicht zu stark auszudünnen.

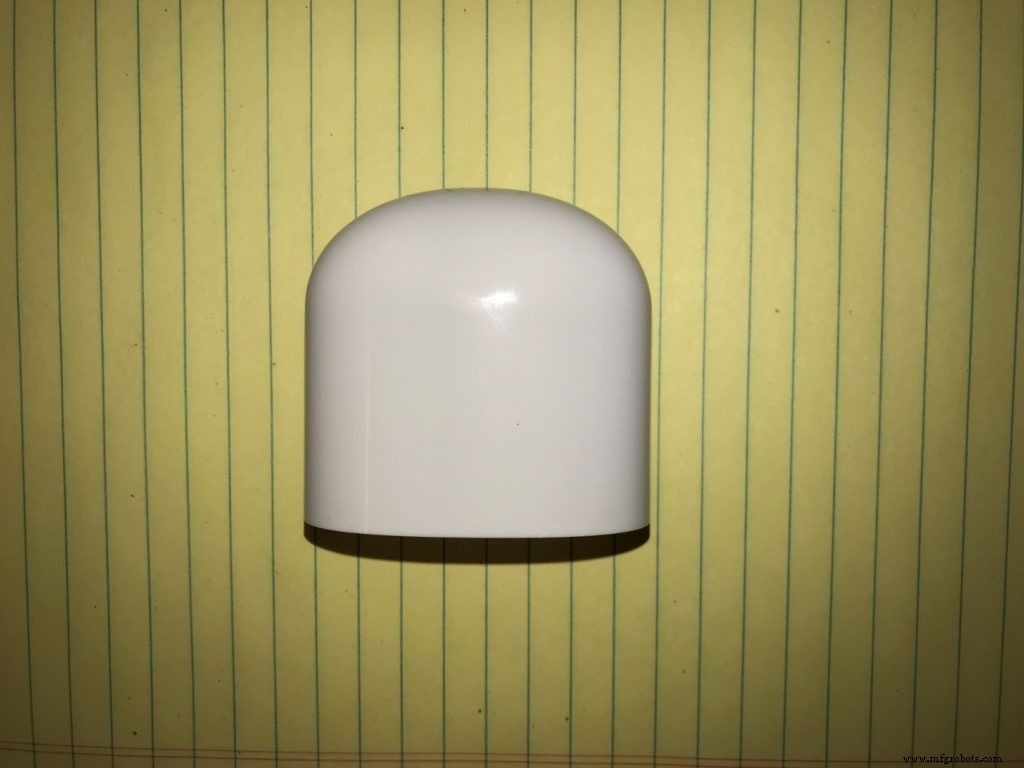

Der Spielraum im Entwurf für Strukturempfehlungen auf Außenflächen kann das Arbeiten mit dem Former und dessen Verfahren ermöglichen. Sie haben möglicherweise weniger Bedenken bei bestimmten Materialien und Teilen mit geringerem Volumen, da die Zykluszeit weniger entscheidend ist und eine längere Kühlzeit bedeutet, dass das Kunststoffteil seine Außenfläche von der Metallwerkzeugform um ihn herum abzieht. Die Textur kann auch "ausgeblendet" werden, wenn gekrümmte Oberflächen in der Nähe von Tangentialen an Teillinien zum Ausrichten von zusammenpassenden Teilen sind und beispielsweise in diesen Bereichen Entformungsschrägen von nahezu Null entsprechen.

Als Beratungsunternehmen für Produktdesign sehen wir zu oft Produkte und Kunststoffteile, die an einem Punkt in einer Skizze entworfen und dann einem Lohnwerkzeugbauer im Ausland überlassen wurden, um sie so billig wie möglich zu interpretieren und zu formen, und der Kunde kommt zu uns und möchte, dass wir das schlechte Ergebnis beheben nachdem sie Hunderttausende von Dollar ausgegeben haben.

Das Produktdesign von Spritzgussteilen ist eine Teamleistung, und das gesamte Team sollte während des gesamten Projekts in den Prozess und die Entscheidungsfindung einbezogen werden, um die besten Ergebnisse zu erzielen. Dieser integrierte Ansatz, einschließlich des Engineerings für das Design von Spritzgussteilen, spart außerdem Geld und Zeit für die Markteinführung. Jetzt haben Sie also einen Winkel zum Spritzguss-Kunststoffteil-Entwurf.

Mehr sehen wie folgt:Hinterschneidungen, Einfallstellen, Bosse

Herstellungsprozess

- So wird das Spritzgießen durchgeführt

- Spritzgussteil-Design Teil 6:Teams und Auftragsfertiger leiten

- Spritzgussteil-Design Teil 4:Warp

- Spritzgussteil-Design Teil 3:Bosse

- Spritzgussteil-Design Teil 2:Einfallstellen

- Beste Kunststoff-Spritzgussmaterialien

- Aluminium- vs. Stahl-Kunststoff-Spritzgussformen

- Spritzgussmaschinen

- Designtipps für Spritzguss

- Gängige Kunststoff-Spritzgussmaterialien