Heuballenpresse

Hintergrund

Der Begriff "Heuballenpresse" bezieht sich auf ein bestimmtes landwirtschaftliches Gerät, das zum Ernten von Heu verwendet wird. Heu umfasst Gräser und andere Pflanzen, die Hülsenfrüchte genannt werden. Timothy Grass, Luzerne und Klee sind übliche Heupflanzen. Diese Pflanzen, die als Tierfutter verwendet werden, werden mit einer Mähmaschine geschnitten, wenn sie etwa 46 cm groß und noch grün sind. Die Mähmaschine schneidet und kräuselt das Futter und wirft es in einen 1,2 m breiten Schwad aus. Dieser Crimpprozess bricht die Stängel und macht das Heu für das Vieh schmackhafter. Mit einem Heurechen wird das Heu gewendet, damit der Schwad vollständig trocknen kann. Die Ballenpresse sammelt das geschnittene Heu aus dem Schwad und presst es zu quadratischen oder runden Ballen zusammen, um den Transport und die Lagerung zu erleichtern.

Das meiste Heu wird als Ballen gelagert, wobei kleine Quaderballen 40-70 Pfund (18-32 kg) und große Rundballen 750-2.000 Pfund (341-908 kg) wiegen. Kleine Ballen müssen an einem trockenen Ort wie einer Scheune oder einem Heuschuppen vor Regen und Schnee geschützt werden. Die großen Rundballen können draußen bleiben, da der Regen seitlich abläuft, anstatt das Heu durchnässen und verrotten zu lassen. Kleine Ballen können per Hand in Futterkörbe oder Heufütterer eingefüllt werden. Die größeren Rundballen werden mit einem Traktor gehandhabt, der mit einem "Ballentransporter" ausgestattet ist, einem speerartigen Aufsatz, der den Ballen durchsticht und es dem hydraulischen Lader ermöglicht, ihn anzuheben und zum Beschicker zu transportieren.

Verlauf

In den späten 1800er und frühen 1900er Jahren veränderte sich die Landwirtschaft dramatisch mit der Einführung vieler neuer Maschinen. Bis zu diesem Zeitpunkt war Heu im Obergeschoß der Scheune lose gelagert worden, wo es viel Platz einnahm. Durch Komprimieren des Heus oder Ballenpressen könnte mehr Heu auf dem gleichen Raum gelagert werden. Eine der ersten Ballenpressen wurde von Pferden angetrieben, die auf einem geneigten Laufband liefen. Da sich das Laufband aus Leder und Holz bei jedem Schritt des Pferdes bewegte, drehte es eine Welle, die einen Kettenantrieb betätigte. Der Kettenantrieb trieb über verschiedene Kettenräder einen Kolben in die Ballenpresse, der das Heu komprimierte. Heu wurde in Wagen vom Feld zur Ballenpresse geschleppt und dann von Hand in die Ballenkammer gegabelt. Als der Ballen die richtige Größe erreicht hatte, wurden Holzblöcke in die Kammer fallen gelassen. Draht oder Bindfaden wurde dann um den Ballen gefädelt und von Hand gebunden. Als sich die Technologie verbesserte, ersetzte die Dampftraktionsmaschine das Pferd und der Verbrennungsmotor ersetzte schließlich die Dampfmaschine. In den 1930er Jahren wurden Ballenpressen an Traktoren angebaut und nahmen Heu automatisch vom Boden auf. Verbesserungen in der Hydraulik ermöglichten Ende der 1960er Jahre die Einführung der großen Rundballenpresse. Firmen wie John Deere, New Holland und Hesston haben die Ballenpresse kontinuierlich zu einem modernen landwirtschaftlichen Gerät weiterentwickelt.

Wie es funktioniert

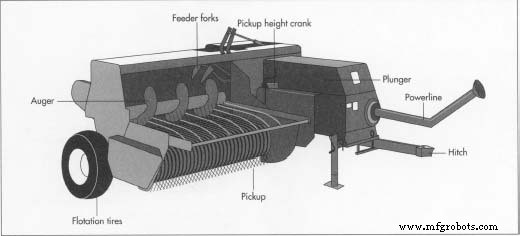

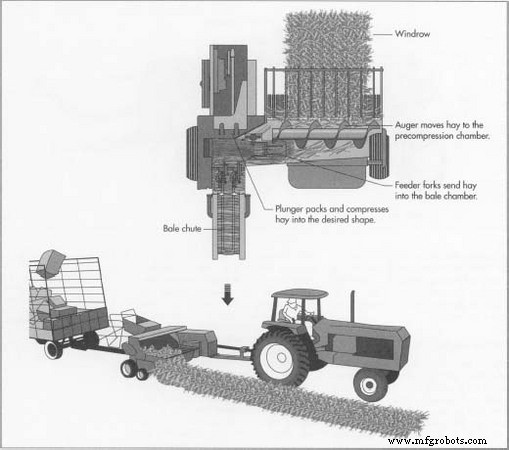

Heuballenpressen werden hinter dem Traktor auf dem Feld gezogen und angetrieben. Die Ballenpresse hat Schwimmreifen, die die Beschädigung der Heustoppeln reduzieren, indem sie ihr Gewicht auf eine größere Fläche verteilen. Ebenfalls mit dem Traktor verbunden ist die Power Takeoff Shaft (PTO), die die Drehkraft vom Traktor auf den Ballenpressmechanismus überträgt. An den Seiten der Kupplung befinden sich die Hydraulikschläuche, die die verschiedenen Bedienelemente der Ballenpresse mit dem Hydraulikdruck des Traktors bedienen. Beim Betrieb der Ballenpresse zieht der Traktor die Pickup der Ballenpresse, eine horizontale Spule mit beweglichen Stahlzähnen, in einer Linie mit dem Schwad und schaltet den Zapfwellenantrieb ein.

Betrieb einer kleinen Quaderballenpresse

Das Heu gelangt durch die Pickup in die Ballenpresse, und die Zähne harken das Heu sanft vom Boden, um den Verlust von Blättern und das Eindringen von Steinen oder Schmutz in die Ballenpresse zu verhindern. Direkt hinter der Pickup befindet sich die Kompressorleiste, die das Heu an Ort und Stelle hält, damit die Schnecke es in die Ballenkammer einbringen kann. Die Ballenkammer enthält einen Kolben, der sich ein- und ausfahren lässt und jedes Mal Heu in die gewünschte Form packt und komprimiert. Der Kolben schneidet auch die Enden des Heus ab, um dem Ballen eine einheitliche Größe zu geben. Die Kammer wird in einen Federspannungsabschnitt eingespeist, der den Ballen fest zusammengedrückt hält, bis genug Heu verarbeitet wurde, um den Ballen fertigzustellen. Wenn die richtige Ballenlänge erreicht ist, umwickelt ein Mechanismus den Ballen mit zwei Garn- oder Drahtlängen und verknotet ihn sicher. Das Garn wird auf Spulen getragen und durch zwei gebogene Nadeln geführt, die zeitlich so eingestellt sind, dass sie den Zyklus des Kolbens verpassen. Nachdem das Garn an Ort und Stelle ist, bindet ein als Knoter bezeichneter Getriebemechanismus den Knoten und schneidet das Garn von der Vorratsspule ab. Alle diese Bewegungen erfolgen in weniger als zwei Sekunden und müssen sorgfältig zeitlich abgestimmt werden, um den weiteren Betrieb der restlichen Ballenpresse nicht zu beeinträchtigen. Nach dem Abbinden wird der Ballen durch die Ballenrutsche geschoben und fällt zu Boden. Einige Ballenpressen haben "Kicker" oder Ballenauswerfer, die den Ballen auf eine hinter der Ballenpresse gezogene Heuraufe werfen.

Betrieb einer großen Rundballenpresse

Wie die kleine Ballenpresse verwendet die große Rundballenpresse einen Pickup, um das Heu vom Boden in die Ballenkammer zu laden. Hier jedoch wird das Heu von sechs bis acht langen und 18 cm breiten Gummibändern auf sich selbst gewickelt. Wenn das Heu in die Maschine eingezogen wird, wird der Ballen rund und füllt die Ballenkammer bis zum Fassungsvermögen. Das Heu übt eine Kraft auf die Bänder aus, die wiederum von der Hydraulik überwacht wird. Sobald ein vorgegebener Druck erreicht ist, wird dem Traktorfahrer ein Signal übermittelt. Der Bediener stoppt die Vorwärtsbewegung der Ballenpresse und der Ballen wird automatisch mit Garn oder Schutzfolie umwickelt. Nach dem Wickeln wird die Spannung der Riemen gelöst und der gesamte hintere Teil der Ballenpresse wird durch Hydraulikzylinder geöffnet. Der Ballen rollt dann einfach auf den Boden. Die Ballenpresse wird nach vorne gezogen, das Heck schließt sich und die Ballenpressung wird fortgesetzt. Der gesamte Vorgang kann vom Traktor aus bedient werden und der Ballenauswurf dauert 15 bis 45 Sekunden.

Rohstoffe

Ballenpressen werden hauptsächlich aus Bau- und Stahlblech hergestellt. Dieser Stahl kann in Stangenmaterial, Blechen oder Rollen vorliegen. Hydraulikzylinder, Pumpen, Räder und Reifen, Riemen und andere Komponenten werden von Lieferanten gekauft und an das Montagewerk der Ballenpresse geliefert. Die Gürtel bestehen aus Nylon und Polyester, ein reifenähnliches Material. Alle Rohstoffe werden von den Ingenieuren nach umfangreichen Tests und Forschungen sorgfältig spezifiziert. Viele Teile der Ballenpresse kommen als Unterbaugruppen an, die von Abteilungen des Pressenherstellers oder von unabhängigen Lieferanten zusammengestellt werden.

Der Herstellungsprozess

Prozess

Schneiden des Blechs

- 1 Die Außenhaut, Abdeckungen und Schilde der Ballenpresse werden in einer großen Stanzpresse oder per Lasercutter aus Stahlblech gestanzt oder ausgestanzt. Das Blech kann direkt von der Rolle entnommen oder bei Bedarf zu flachen Blechen vorgeschnitten werden. Stanzpressen arbeiten, indem sie einen gehärteten Stahlstempel mit bis zu 200 Tonnen Kraft durch das Material in eine gehärtete Matrize drücken. Dadurch wird das Metall auf Maß geschnitten und durch den schnellen Hub der Stanzpresse lassen sich viele Teile pro Stunde herstellen. Kompliziertere Formen und Kleinserienteile werden mit einem Industrielaser geschnitten, um das Metall in einem vorprogrammierten Muster zu durchbrennen. Obwohl der Laser langsamer ist als die Stanzmaschine, reduziert der Laser den Materialverlust, indem er die Teileformen so anordnet, dass die Blechgröße am effektivsten genutzt wird. Ein weiterer Vorteil des Laserschneiders ist, dass er praktisch keine Einrichtung erfordert und somit unterschiedlich große

Ballenpressen werden hauptsächlich aus Baustahl und Stahlblech hergestellt. Dieser Stahl kann in Stangenmaterial, Blechen oder Rollen vorliegen. Hydraulikzylinder, Pumpen, Räder und Reifen, Riemen und andere Komponenten werden von Lieferanten gekauft und an das Montagewerk der Ballenpresse geliefert. Teile, ohne die Maschine physisch anzupassen. Dies ist wichtig, da eine Maschine dann Hunderte von verschiedenen Teilen in beliebiger Reihenfolge herstellen und nach Bedarf dem Rest des Fertigungsprozesses zur Verfügung stellen kann.

Ballenpressen werden hauptsächlich aus Baustahl und Stahlblech hergestellt. Dieser Stahl kann in Stangenmaterial, Blechen oder Rollen vorliegen. Hydraulikzylinder, Pumpen, Räder und Reifen, Riemen und andere Komponenten werden von Lieferanten gekauft und an das Montagewerk der Ballenpresse geliefert. Teile, ohne die Maschine physisch anzupassen. Dies ist wichtig, da eine Maschine dann Hunderte von verschiedenen Teilen in beliebiger Reihenfolge herstellen und nach Bedarf dem Rest des Fertigungsprozesses zur Verfügung stellen kann.

Schneiden des Stangenmaterials

- 2 Stangenstahl, der für Rahmen, Wellen, Arme und andere Konstruktionsteile verwendet wird, wird mit einer Bandsäge geschnitten. Diese Sägen haben viele gezahnte Schneidblätter, die über zwei große Räder angetrieben werden. Die Räder drehen sich und bewegen die Klinge kontinuierlich, um die Stange zu durchtrennen. Stangenmaterial kann rund, quadratisch, rechteckig, massiv oder hohl sein sowie viele andere Formen, die für die gewünschte Anwendung spezifisch sind. Nach dem Ablängen werden je nach Bedarf Löcher und Schlitze in die Teile gebohrt, gestanzt oder gefräst. Strukturteile werden normalerweise in der Nähe des Schweißbereichs hergestellt, um die Zeit zwischen den Operationen zu minimieren.

Schweißen

- 3 Das Schweißen wird hauptsächlich von Roboterschweißern durchgeführt. Diese Maschinen werden von einem Computer gesteuert, der so programmiert wurde, dass er den Schweißelektrodendraht durch einen bestimmten Bewegungsbereich bewegt. Der Roboterschweißer ist sehr genau und macht hochwertige, wiederholbare Schweißnähte. Nachdem die verschiedenen Komponenten vom Bediener in eine große Schweißvorrichtung eingespannt wurden, fährt der Roboter ein kurzes Stück Schweißdraht aus der Schweißzange. Bei abgeschaltetem Schweißstrom berührt er sanft einen Computersensor, der die genaue Position der Drahtspitze genau bestimmt. Dann berührt der Roboter jedes der Bauteile an zwei oder drei Stellen mit der Drahtspitze. All diese Berührungen übertragen tatsächlich Daten über die genaue Position der Komponenten in Bezug auf die gewünschte Position der Schweißnaht an den Computer. Nach Abschluss gleicht das Computerprogramm jede Abweichung von der exakten Position leicht aus. Der Schweißstrom wird eingeschaltet und der Draht wird dem Lichtbogen zugeführt, während der Roboter die Zange entlang der Fügestelle bewegt. Dies stellt sicher, dass die Schweißnähte genau an der richtigen Stelle sind und die höchstmögliche Festigkeit erreicht wird. Es verhindert auch das Schweißen von falsch platzierten oder falschen Teilen, wodurch Ausschuss und mögliche Maschinenausfälle reduziert werden. In vielen kritischen Anwendungen können Roboterschweißer aufgrund dieser Art der Programmierung genauer sein als ein menschlicher Schweißer.

Reinigen und Lackieren

- 4 Nach dem Schweißen werden gefertigte Teile sowie Abschirmungen und Abdeckungen gereinigt und lackiert. Die Reinigung erfolgt durch heißen Dampf oder Lösungsmittel innerhalb eines Gehäuses. Der Lack wird aufgetragen, indem die Teile in einen elektrostatischen Lacktank getaucht werden. Diese Tanks sind groß genug, um einen ganzen Ballenpressenrahmen einzutauchen, normalerweise 4,5 m lang und 10 Zoll lang

Das Heu gelangt über den Pickup in die Ballenpresse. Direkt hinter der Pickup befindet sich die Kompressorleiste, die das Heu an Ort und Stelle hält, damit die Schnecke es in die Ballenkammer einbringen kann. Die Ballenkammer enthält einen Kolben, der ein- und ausfahren kann und jedes Mal Heu in die gewünschte Form packt und komprimiert. Fuß (3 m) breit. Sie enthalten 20.000-40.000 Gallonen (75.700-151.400 1) Farbe. Die Farbe wird in einer wässrigen Lösung suspendiert und mit einer negativen elektrischen Ladung aufgeladen. Die Teile sind positiv geladen, und wenn die Teile in die Lösung eintauchen, haftet die elektrische Anziehung der beiden Ladungen die Farbe fest am Metall. Die Teile werden aus dem Tank gehoben und abtropfen gelassen, bevor sie in einen Trockenofen gegeben werden. Dieser Trockenofen erhitzt die Teile auf ungefähr 185 °C (365 °F), wodurch der Lack zu einer harten Oberfläche gebacken wird. Da Ballenpressen verwendet und manchmal draußen gelagert werden, a Ein gutes Finish ist erforderlich, um den Stahl vor Rost zu schützen.

Das Heu gelangt über den Pickup in die Ballenpresse. Direkt hinter der Pickup befindet sich die Kompressorleiste, die das Heu an Ort und Stelle hält, damit die Schnecke es in die Ballenkammer einbringen kann. Die Ballenkammer enthält einen Kolben, der ein- und ausfahren kann und jedes Mal Heu in die gewünschte Form packt und komprimiert. Fuß (3 m) breit. Sie enthalten 20.000-40.000 Gallonen (75.700-151.400 1) Farbe. Die Farbe wird in einer wässrigen Lösung suspendiert und mit einer negativen elektrischen Ladung aufgeladen. Die Teile sind positiv geladen, und wenn die Teile in die Lösung eintauchen, haftet die elektrische Anziehung der beiden Ladungen die Farbe fest am Metall. Die Teile werden aus dem Tank gehoben und abtropfen gelassen, bevor sie in einen Trockenofen gegeben werden. Dieser Trockenofen erhitzt die Teile auf ungefähr 185 °C (365 °F), wodurch der Lack zu einer harten Oberfläche gebacken wird. Da Ballenpressen verwendet und manchmal draußen gelagert werden, a Ein gutes Finish ist erforderlich, um den Stahl vor Rost zu schützen.

Montage

- 5 Nach dem Lackieren wird der Rahmen der Ballenpresse auf einen Wagen mit Rädern gestellt. Dadurch kann die Ballenpresse an verschiedenen Arbeitsstationen bewegt und montiert werden, wobei jeweils spezifische Komponenten hinzugefügt und während der Produktion Qualitätskontrollen durchgeführt werden. Hydraulik, Pickup-Zinken, Ballenspanner, Knoter und Aggregate sind verschraubt. Viele Konstruktionsmerkmale erzeugen spezielle Lochmuster, Laschen, Stifte, Kerben und andere Formen, um zu verhindern, dass die Teile an der falschen Stelle oder Position montiert werden. Nach der Montage werden die Hydrauliksysteme mit Öl befüllt, Riemen- und Kettenspannungen eingestellt und die Lager geschmiert. An der Ballenpresse werden dann die Reifen- und Radbaugruppen montiert und Kennzeichnungsaufkleber und Aufkleber angebracht. Da eine Ballenpresse eine sehr gefährliche Maschine sein kann, werden viele Warnschilder angebracht, um die Bediener zu warnen, ihre Hände von den beweglichen Teilen fernzuhalten.

Inspektion und Einstellungen

- 6 Fertige Ballenpressen werden abschließend inspiziert und ohne Heu betrieben, um die Funktionsfähigkeit aller Teile zu überprüfen. Die meisten werden per Lkw oder Bahn an Händler in der ganzen Welt geliefert. Ein Techniker kann mit der neuen Ballenpresse auf das Feld geschickt werden, um den Bediener zu unterweisen und letzte Einstellungen vorzunehmen. Häufig erfordern Änderungen der Heuernte gelegentliche Anpassungen an der Ballenpresse, um hochwertige Ballen zu produzieren.

Qualitätskontrolle

Während eines Produktionslaufs werden Ballenpressen in verschiedenen Phasen genau auf Funktion und Haltbarkeit überprüft. Wenn immer möglich, werden Features in Teile und Prozesse integriert, um zu verhindern, dass falsche Teile und Unterbaugruppen das Montageband verlassen. Gelegentlich wird eine fertige Ballenpresse aus der Produktion genommen, um sie entweder durch spezielle Testgeräte oder durch tatsächliche Feldversuche zu testen. Unterbaugruppen können getestet und sogar zerstört werden, ohne die gesamte Ballenpresse zu opfern.

Datenerfassungscomputer werden verwendet, um die Testleistung aufzuzeichnen und mit Hilfe von Computer Aided Design (CAD)-Programmen technische Änderungen zur Verbesserung der Leistung anzubieten. Wie bei Automobilen haben auch Ballenpressen örtliche Servicehändler, die Kunden über korrekte Wartungsverfahren und/oder neue Funktionen informieren können, die an bestehenden Ballenpressen nachgerüstet werden können.

Die Zukunft

Die Verarbeitung von Heu für Tierfutter hat sich in den letzten 20 Jahren vor allem durch das Aufkommen der großen Rundballenpresse stark verbessert. Noch größere Ballenpressen sind auf dem Markt, aber derzeit scheint die Rundballenpresse am beliebtesten zu sein. Mit der Größe und Komplexität der Maschine steigen auch die Kosten. Kundenspezifische Ballenpressen, also Menschen, die für den Weiterverkauf pressen, sind neben großen landwirtschaftlichen Betrieben ein großer Teil des neuen Ballenpressenmarktes. Diese Betreiber haben in der Regel die größeren Traktoren, um Großballenpressen anzutreiben, und mit Verbesserungen in der Hydraulik und Ballenverpackung wird die Großballenpresse wahrscheinlich der Standard für die nächsten Jahre sein.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?