Wellpappe

Hintergrund

Die meisten Artikel in Ihrem Lieblingssupermarkt, Discounter oder Einkaufszentrum wurden sicher in Kartons aus Wellpappe geliefert, und viele werden in denselben Kartons ausgestellt, die so hergestellt wurden, dass sie für diesen Zweck geöffnet und verwendet werden können. Andere Artikel können in eigenen Kartons aus Wellpappe oder Wellpappe ankommen. Da Wellpappe ein so vielseitiges Verpackungsmaterial ist, werden jedes Jahr Millionen Tonnen zum Schutz und zur Präsentation von Produkten verwendet. 1992 wurden in den USA mehr als 25 Millionen Tonnen Wellpappe produziert. Weitere 6 Millionen Tonnen Wellpappe oder Karton wurden ebenfalls für den Einsatz in Faltschachteln produziert.

Wellpappe ist ein steifes, starkes und leichtes Material, das aus drei Lagen braunem Kraftpapier besteht. 1884 entwickelte der schwedische Chemiker Carl F. Dahl ein Verfahren zum Auflösen von Holzspänen zu einem starken Papier, das reiß-, spalt- und platzfest ist. Er nannte es das Kraft-Verfahren, weil es ein starkes Papier erzeugt, das reiß-, spalt- und platzfest ist.

Von der Papierfabrik werden Kraftpapierrollen zu einer Wellpappen- oder Verarbeitungsanlage transportiert. Im Werk werden Lagen aus Kraftpapier gekräuselt und zu Wellpappe verklebt, die dann geschnitten, bedruckt, gefaltet und zu Kartons verklebt wird. Zu Beginn dieses Prozesses werden Kraftwalzen aus der Papierfabrik in eine riesige Maschine namens Wellpappe geladen. Eine typische Wellpappenanlage ist so lang wie ein Fußballfeld – 300 Fuß (91,44 Meter). Einige Kraftpapierrollen werden als Wellpappe verwendet, andere werden als Liner verwendet, wobei die Kraftpapierschichten auf jede Seite des Mediums geklebt werden. Nachdem die Wellpappenanlage das Kraftpapier erhitzt, beleimt und zu Wellpappe verpresst hat, wird der Endloskarton in breite Kartonzuschnitte geschnitten, die dann an andere Maschinen zum Bedrucken, Schneiden und Kleben gelangen. Schließlich werden Chargen fertiger Kartons für den Versand an die Küchenmaschine, den Spielzeughersteller, das Automobil zusammengestellt Teilehändler oder eines der Tausenden von Unternehmen, die auf Verpackungen aus Wellpappe angewiesen sind.

Rohstoffe

Schnell wachsende Kiefern liefern den Hauptrohstoff für die Herstellung von Wellpappe. Die größten Verpackungsunternehmen besitzen Tausende von Hektar Land, auf denen Bäume gereift, geerntet und durch Setzlinge ersetzt werden. Nachdem die Bäume geerntet sind, werden sie ihrer Äste beraubt; nur die Stämme werden per LKW zu einer Zellstofffabrik verschifft. Die größten Verpackungsunternehmen besitzen auch die Fabriken, in denen Bäume zu Kraftpapier verarbeitet werden. In der Mühle werden die geernteten Baumstämme dem Kraft-Verfahren unterzogen, das wegen der Chemikalien zum Zerkleinern von Holzschnitzeln zu Faserstoff auch Sulfat-Verfahren genannt wird. Nach dem Auflösen und anderen Verarbeitungen werden die Fasern direkt zur Papiermaschine geschickt, wo sie geformt, gepresst, getrocknet und zu breiten, schweren Kraftpapierrollen gerollt werden, die an Wellpappenfabriken zu Karton verarbeitet werden.

Im Wellpappenwerk werden nur wenige andere Rohstoffe benötigt, um eine fertige Schachtel herzustellen. Maisstärkekleber wird verwendet, um das gewellte Medium mit den Deckschichten zu verbinden. Weil so viel Leim verwendet wird, liefern ihn Eisenbahnwaggons oder große Tankwagen als Trockenpulver, das in riesigen Silos im Wellpappenwerk gelagert wird, bis es gebraucht wird. Die aus dem Silo gezogene trockene Maisstärke wird mit Wasser und anderen Chemikalien vermischt und in die Wellpappenmaschine gepumpt, um sie beim Hinzufügen der Linerschichten auf dem gewellten Medium zu verteilen. Andere Rohstoffe werden verwendet, um die Wellpappe nach der Produktion zu veredeln. Wachse aus Paraffin oder Pflanzenölen können aufgetragen werden, um einen wasser- oder fettbeständigen Behälter für Lebensmittel herzustellen. Bunte Tinten werden auch verwendet, um auffällige Grafikdesigns für selbsttragende Displays mit Produktnamen, Informationen sowie Firmenname und Logo zu erstellen. Teams aus Vertriebsmitarbeitern und Designern arbeiten zusammen, um die Herstellungs- und Druckmuster, sogenannte Stanzformen, zu erstellen, die zum Schneiden und Drucken eines bestimmten Schachteldesigns verwendet werden. Die Stanzformen werden in einer Musterwerkstatt erstellt und an die Rotationsstanzmaschinen und Drucker übergeben, die die Kartonzuschnitte fertigstellen.

Design

Kraftpapier wird seit 1906 hergestellt. Seitdem haben sich die Zellstoffverarbeitung, die Papierherstellung und der Wellpappenbetrieb zu einem Höchstmaß an Effizienz und Produktivität entwickelt. Heute entwickeln Designer in der Wellpappenindustrie innovative Behälter, die einen Vierfarbdruck und eine komplexe Stanzung erfordern. Diese innovativen Behälter werden mit hochentwickelter Software wie CAD-Programmen (Computer Aided Design) entworfen, die es einem Verpackungsdesigner ermöglichen, verschiedene Verpackungsdesigns zu entwickeln, bevor die Produktion beginnt. Ein Konstrukteur, der ein CAD-Programm verwendet, kann verschiedene Konstruktionen aufrufen und modifizieren, die in einer Computerkonstruktionsbibliothek gespeichert sind. Somit können bestehende Pakete neue Designs erzeugen. Viele Einzelhandelsgeschäfte verwenden solche leichten, starken und farbenfrohen Behälter direkt als Point-of-Purchase-Displays.

Der Herstellungsprozess

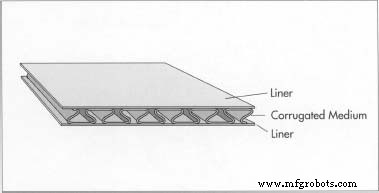

Prozess

Zerkleinern der Kiefernspäne

- 1 Die Herstellung einer Wellpappschachtel beginnt mit dem Aufschluss von Holzspänen im Kraft-(Sulfat-)Verfahren. Zuerst werden Baumstämme von der Rinde befreit und in kleine Späne gerissen. Als nächstes werden diese Chips in einen großen Hochdrucktank, einen sogenannten Batch Digester, gegeben, wo sie in einer Lösung oder Lauge aus Natriumhydroxid (NaOH) und mehreren anderen ionischen Verbindungen wie Sulfaten, Sulfiden und Sulfiten gekocht werden . Diese stark alkalischen Chemikalien lösen das Lignin, die leimartige Substanz, die die einzelnen Holzfasern in einem Baumstamm zusammenhält.

- 2 Wenn der Druck nach mehreren Stunden abgelassen wird, explodieren die Holzspäne wie Popcorn in flauschige Fasermassen.

Kraftpapier herstellen

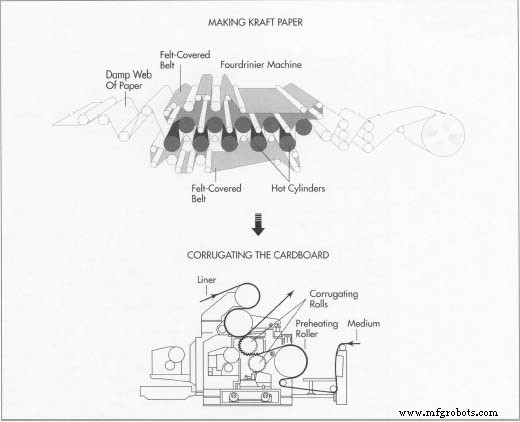

- 3 Nach zusätzlichen Reinigungs- und Veredelungsschritten wird eine gleichmäßige Aufschlämmung von Zellstoff zur Papiermaschine gepumpt, die auch als Fourdrinier-Maschine bekannt ist. Gigantische, quadratische Strukturen von bis zu 600 Fuß Länge (182,88 Meter), diese Maschinen enthalten ein Drahtgewebe, in dem das Papier zunächst geformt wird. Anschließend wird das Papier massiven, dampfbeheizten Walzen und breiten Filzdecken zugeführt, die das Wasser entfernen. Am Ende wird das fertige Medium oder Liner für den Versand gerollt.

Versand und Lagerung des Kraftpapiers

- 4 Rollen Kraftpapier für Wellpappe sind in vielen Größen erhältlich, passend zu den Produktionsanlagen verschiedener Wellpappenwerke. Die gängigsten Rollengrößen sind 67 Zoll (170,18 Zentimeter) breit und 87 Zoll (220,98 Zentimeter) breit. Eine 87-Zoll-Rolle schwereres Papier kann bis zu 6.000 Pfund (2.724 Kilogramm) wiegen. Bis zu 22 Rollen 87-Zoll-Papier können für den Versand an ein Wellpappenwerk in einen gedeckten Güterwagen geladen werden.

- 5 Im Werk wird das Kraftpapier in verschiedene Qualitäten getrennt, die für das Medium und den Liner verwendet werden. Diese verschiedenen Wellpappenqualitäten können durch die Kombination verschiedener Kraftpapierqualitäten hergestellt werden. Ein sachkundiger Verpackungsspezialist ermittelt gemeinsam mit einem Kunden die erforderliche Festigkeit des zu planenden Wellpappebehälters. Wenn ein Werk dann einen Auftrag für Behälter erhält, spezifiziert ein Produktingenieur die Kombination aus Medium und Liner, um einen Karton zu produzieren, der den Anforderungen des Kunden entspricht.

Wellpappe

- 6 Mit leistungsstarken Gabelstaplern wählen, bewegen und laden erfahrene Maschinenbediener Kraftpapierrollen an einem Ende der Wellpappenanlage.

Die Herstellung von Wellpappe umfasst zwei wichtige Schritte:die Herstellung von Kraftpapier und das Wellpappen. Bei Kraftpapier werden Holzspäne aufgeschlossen und die resultierende Papiersubstanz anschließend durch massive Dampfwalzen geleitet, die das Wasser entfernen.

Die Herstellung von Wellpappe umfasst zwei wichtige Schritte:die Herstellung von Kraftpapier und das Wellpappen. Bei Kraftpapier werden Holzspäne aufgeschlossen und die resultierende Papiersubstanz anschließend durch massive Dampfwalzen geleitet, die das Wasser entfernen.

Wellung wird auch in einer Maschine durchgeführt, die schwere Walzen verwendet. Eine Kartonrolle wird gewellt und dann mit derselben Maschine zwischen zwei anderen Lagen (Liner) geklebt. Der Kleber wird dann gehärtet, indem der Karton über erhitzte Rollen geführt wird. - 7 Eine Rolle Medium wird geladen, um durch die Wellpappenrollen zu laufen, und eine Rolle Liner wird in die Wellpappenanlage eingeführt, um mit dem Wellmedium verbunden zu werden. Liner von einer anderen Rolle bewegt sich entlang einer flachen Struktur, die Brücke genannt wird, über die Riffelrollen. Dieser Liner wird später auf die Wellpappe geklebt.

- 8 Für eine große Produktion werden zusätzliche Rollen in automatische Spleißgeräte geladen. Empfindliche Detektoren überprüfen die Papierrollen, die der Wellpappenanlage zugeführt werden. Wenn eine Rolle fast leer ist, startet das Kontrollsystem der Wellpappenmaschine einen Spleißer, und das Papier der neuen Rolle wird mit dem Ende des durch die Maschine laufenden Papiers verbunden. Somit ist die Produktion von Wellpappe kontinuierlich und es geht keine Produktionsgeschwindigkeit verloren.

- 9 Das zu wellende Medium wird den riesigen, elektrisch angetriebenen Walzen der Wellpappenanlage zugeführt, zuerst durch die Vorwärmwalzen und dann in die Riffelwalzen. Dampf mit einem Druck von 175 bis 180 Pfund pro Quadratzoll (psi) wird durch beide Walzensätze gedrückt, und während das Papier durch sie hindurchgeht, erreichen die Temperaturen 177 bis 185 Grad Celsius (350 bis 365 Grad Fahrenheit).

- 10 Die Riffelwalzen sind mit I O-Wellen bedeckt -horizontale, parallele Rippen wie die Zähne von massiv breiten Zahnrädern. Wenn das heiße Papier zwischen den Riffelwalzen hindurchläuft, wird es von den Wellen eingeklemmt und gebogen und bildet den mittleren Teil eines Wellpappebogens. Jede Riffelmaschine verfügt über austauschbare Riffelwalzen mit unterschiedlichen Wellengrößen. Installieren eines anderen

Ein fertiges Stück Wellpappe besteht aus einer einzelnen Wellpappe, die zwischen zwei Decklagen eingelegt ist. Wellengröße in der Wellpappenanlage verändert die Breite des gewellten Mediums.

Ein fertiges Stück Wellpappe besteht aus einer einzelnen Wellpappe, die zwischen zwei Decklagen eingelegt ist. Wellengröße in der Wellpappenanlage verändert die Breite des gewellten Mediums. - 11 Das Medium läuft neben einem Rollensatz, der sogenannten Einseitenklebestation. Hier wird eine Lage Liner auf das Medium geklebt. Auf die gewellten Kanten des Mediums wird vorsichtig Stärkeleim aufgetragen und die erste Schicht Liner hinzugefügt. Vom Singlefacer gehen Medium und Liner zur Double-Backer-Klebestation, wo nach dem gleichen Verfahren die andere Linerschicht der Brücke aufgetragen wird. Weiter durch die Wellpappenmaschine läuft die Pappe über dampfbeheizte Platten, die den Leim aushärten.

Formen der Rohlinge in Kästchen

- 12 Am Ende der Wellpappenanlage beschneidet eine Schneidemaschine den Karton und schneidet ihn in große Blätter, die als Kartonzuschnitte bezeichnet werden. Kartonzuschnitte springen wie breite Toastscheiben aus dem Slitter-Scorer und gleiten in einen automatischen Stapler, der sie auf eine große, rollende Plattform lädt. Von hier aus werden sie zu den anderen Maschinen transportiert, die sie in fertige Container umwandeln. Facharbeiter in der Produktion verwenden ein Computerterminal und einen Drucker, um für jeden Stapel Kartonzuschnitte, die von der Wellpappenanlage produziert werden, ein Jobticket zu erstellen. Mit dem Jobticket können Arbeiter den Stapel an die richtigen Fertigungsmaschinen, die als Flexos bezeichnet werden, weiterleiten (der Name ist die Abkürzung für Flexodruckmaschine). Ein Flexo ist eine breite, flache Maschine, die Kartonzuschnitte verarbeitet.

- 13 Druckstempel und Stanzmuster I 3 werden in einer Musterwerkstatt auf großen, flexiblen Gummi- oder Zinnplatten hergestellt. Die Matrizen und Muster werden im Flexo auf die großen Walzen geladen und die Kartonzuschnitte automatisch hindurchgeführt. Während jeder Zuschnitt durch die Rollen des Flexodruckers läuft, wird er beschnitten, bedruckt, geschnitten, gerillt und in einer Drucker-Falt-Klebemaschine gefaltet und geklebt, um eine Schachtel zu bilden. Vom Flexo werden die fertigen Kartons automatisch gestapelt und zum Versand an eine Banderoliermaschine geschickt. Zu den weiteren Ausrüstungen in einer Wellpappenfabrik gehören eigenständige Stanzmaschinen, Stanzmaschinen mit Druckstationen und Maschinen, die als Vorhangbeschichter bekannt sind und eine Wachsbeschichtung auf Obst-, Gemüse- und Fleischbehälter aufbringen. Kartonzuschnitte, die nur einfarbig bedruckt und gestanzt werden müssen, können durch eine eigenständige Stanzmaschine, Druckstation und Curtain Coater laufen, um wasser- oder fettbeständige Behälter herzustellen.

Qualitätskontrolle

Die Qualitätskontrolle beginnt bei den Lieferanten des Kraftpapiers zur Herstellung von Wellpappe. Kraftpapier muss glatt und stark sein. Nachdem das Papier die Wellpappenanlage passiert und zu Kartonzuschnitten verarbeitet wurde, werden einzelne Zuschnitte aus einem Stapel gezogen und getestet. Der Cobb-Test misst die Feuchtigkeit im Liner und Medium. Leimfestigkeit, Berstfestigkeit, Kompression und hochgenaue Maßprüfungen bestimmen die Qualität des Herstellungsprozesses. Ein Warp-Test bestimmt die Ebenheit des Kartonzuschnitts, um sicherzustellen, dass jeder Zuschnitt reibungslos durch die Flexomaschinen läuft. Während Facharbeiter Chargen von Kartonzuschnitten durch die Flexomaschinen laufen lassen, werden einzelne Kartons gezogen und geprüft. Trimmen, Schneiden und Ritzen müssen korrekt sein. Der Karton darf nicht beschädigt werden. Außerdem müssen die verschiedenen Farbschichten, die beim Farbdruck verwendet werden, perfekt ausgerichtet sein.

Die Zukunft

Künftige Wellpappebehälter werden aus Kraftpapier hergestellt, das aus recycelten Verpackungen und nicht aus Bäumen hergestellt wird. Recycling und andere umweltschonende Verfahren werden in der Zukunft der Wellpappe weiter an Bedeutung gewinnen. Heute werden Tinten auf Basis von Sojaöl und biologisch abbaubaren Wachsen und anderen Beschichtungen in der Behälterherstellung eingesetzt. Führende Verpackungsunternehmen betreiben bereits Papierfabriken, die frisches, sauberes Kraftpapier herstellen, indem sie gebrauchte Behälter entfärben und auflösen.

Herstellungsprozess