Besteck

Hintergrund

Essen oder Servieren mit Utensilien aus Silber, versilberten Metallen oder Edelstahl ist relativ neu. Silber galt es in ausreichenden Mengen zu entdecken, die zur Silberherstellung notwendigen Schmelzprozesse zu veredeln, und in Nordeuropa dauerte es mehrere Jahrhunderte, bis die zivilisierteren lateinischen Tischsitten die gröberen angelsächsischen ablösten.

Heinrich VIII., der berühmteste der englischen Tudors, riss mit den Händen große Rindfleischstücke von einem ganzen Bratensatz vor ihm ab, warf das Fleisch auf sein Grabenbrett, hackte kleinere Stücke ab und schaufelte sie sich in den Mund. Solche Tischmanieren waren bis zur Veröffentlichung von Büchern über Manieren von Castiglione (1478-1529) und Peacham (1576-1643) akzeptabel. Um diese Zeit wurden feine silberne Tafelservices und Essgeräte in das englische Hofleben eingeführt. Bankettsäle begannen, massive Silberplatten und -teller, silbermontierte Trinkgefäße, Messer mit Silbergriff und eine Vielzahl von Löffeln zu verwenden. Die bloße Hand ohne fremde Hilfe blieb jedoch noch etwa ein Jahrhundert lang die Norm für die "niederen Ordnungen" in England.

Der Löffel war eine der frühesten Erfindungen der Menschheit, möglicherweise so alt wie der Brauch, heiße Flüssigkeiten zu trinken. In Nordeuropa wurden die ersten Löffel aus Holz geschnitzt. Spätere Exemplare wurden aus Rinderhörnern, Elfenbeinstoßzähnen, Bronze und schließlich Silber und Gold hergestellt.

Die früheste Erwähnung von Löffeln aus Edelmetall findet sich im Buch Exodus, als Moses befohlen wird, für die Stiftshütte Schalen und Löffel aus reinem Gold herzustellen. Moses bat Bezalel (den ersten namentlich bekannten Löffelmacher in der Geschichte), in Gold, Silber und Messing zu arbeiten. Da Bezalel mit Moses aus Ägypten gekommen war, musste er dort sein Handwerk gelernt haben.

Viele ägyptische Löffel wurden in Form von Griffschalen mit Deckel und Ausguss gegossen, eine aufwendige, aber wenig praktische Konstruktion. Griechische und römische Löffel hingegen sahen eher aus wie die Löffel, die wir in der Neuzeit gewohnt sind. Pan, der Schutzpatron der Hirten und Jäger, wurde mit Löffeln in Form eines Ziegenfußes geehrt. Der römische Löffel mit Geigenmuster, der im ersten oder zweiten Jahrhundert n. Chr. entstanden ist, ähnelt dem modernen Typ, den wir heute kennen, mit Ausnahme seines eckigen Stielkopfes und nicht der gewölbten Erscheinung, mit der wir vertraut sind.

Die ersten englischen Löffel aus Horn oder Holz waren wahrscheinlich Nachahmungen der von römischen Truppen in Britannien eingeführten Löffel. Die Angles und Sachsen führten einen Löffel mit kleiner, birnenförmiger Schale ein. Im 14. Jahrhundert waren Abgüsse aus Bronze, Messing, Zinn und Zinnblech ziemlich verbreitet.

Das Messer, das Jäger und Soldaten zum Schneiden und Aufspießen des Fleisches benutzten, bestand zuerst aus Feuerstein, dann aus Metall. Sein Hauptmerkmal war eine scharfe Kante. Spuren des primitiven Messers, wie die gewölbte Form an der Oberseite oder das Abschrägen des Metalls, um eine Schneide zu erzielen, sind noch heute in einigen unserer Stile vorhanden. Die Griffe waren zunächst nur lang genug, um beim Schnitzen einen festen Griff zu ermöglichen.

In den 1630er Jahren befahl der Herzog von Richelieu, Ministerpräsident von Frankreichs Louis XIII, dem Küchenpersonal, die scharfen Spitzen aller Hausmesser abzufeilen und auf die königliche Tafel zu bringen, und führte das Messer damit als alltägliches Essgerät für die Aristokratie.

Gabeln wurden um die Zeit der Kreuzzüge herum auf den Tisch gebracht, zu Beginn des 12. Jahrhunderts, als Venedigs Doge Domenice Silvie und seine Dogin bei einem ihrer Bankette eine Gabel neben jeden Teller stellten. Es dauerte ungefähr drei Jahrhunderte, bis sich die Gabeln durchgesetzt hatten, wahrscheinlich weil die Gewohnheit, Essen mit beiden Händen, fünf Fingern oder – für die wenigen Geläuterten – drei Fingern in den Mund zu nehmen, zweckmäßiger war, als ein neues Gerät zu verwenden.

Die meisten Dinnergäste trugen zuerst ihre eigenen Messer. Nach der Einführung der Gabeln wurde der Brauch fortgesetzt, dass die Gäste ihr eigenes Essgeschirr mitbrachten, und es wurde darauf geachtet, den Platzbedarf von Messer und Gabel bei Nichtgebrauch zu minimieren, wobei die Gabel manchmal als Griff für den Löffel diente.

Die großflächige Herstellung von Geschirr in England nach 1650 spielte eine große Rolle bei der Verbesserung der Tischetikette. Im Laufe der Zeit haben strenge Gesetze, die hohe Standards erfordern, die Qualität von Silberwaren stark verbessert. Silberschmiede mussten ihren Namen, den Ort und das Datum ihrer hergestellten Waren auf ihre Stücke stempeln. Das Wort "Sterling" bedeutete "von unübertroffener Qualität". Ab 1670 gab es in den englischen Häusern der Oberschicht selbstverständlich Silberlöffel und hatte bereits den Brauch eingeführt, sie an ihre Erben zu vererben. Amerikanische Silberschmiede kopierten diese Löffel häufig. Tatsächlich waren die ersten Silberwaren der kolonialen Handwerker Löffel. Zu dieser Zeit tauchten auch Tafelmesser mit Stahlklingen auf. Silbergabeln und raffinierte Serviergefäße waren jedoch bis Ende des 18. Jahrhunderts selten.

Vor dem 17. Jahrhundert konnte Silber geschmolzen und in geformte Formen gegossen werden, um in eine Vielzahl von Gegenständen gegossen zu werden, aber häufiger wurde es mit Vorschlaghämmern auf einem Amboss von Hand geschlagen oder durch eine Version des altmodische Wäschemangel mit Eisen statt Holzwalzen. Durch das Hämmern wurde das Blech nach einiger Zeit spröde und damit für die weitere Bearbeitung unbrauchbar. An diesem Punkt wurde es geglüht oder einer Hitze von etwa 1.000 Grad Fahrenheit (540 Grad Celsius) ausgesetzt, dann in kaltes Wasser getaucht, wonach das Hämmern wieder aufgenommen werden konnte.

Arbeiter sitzen rittlings auf ihren Schleifscheiben auf diesem Foto von Rockford (III.) Cutlery Co., aufgenommen um 1900.

Arbeiter sitzen rittlings auf ihren Schleifscheiben auf diesem Foto von Rockford (III.) Cutlery Co., aufgenommen um 1900.

F Der Begriff "Besteck", der sich auf Sterlingsilber oder versilbertes Geschirr bezieht, wurde erstmals Mitte des 19. Jahrhunderts verwendet und ist zum Synonym für Besteck geworden. Dennoch wird Besteck seit Jahrhunderten aus Eisen hergestellt. In Großbritannien ist die Gegend um Sheffield seit dem 13. Jahrhundert für die Herstellung von hochwertigem Besteck weithin bekannt. Mit der Einführung der Versilberung im späten 18. Jahrhundert wurde das Gebiet auch mit versilberten Waren identifiziert, also "Sheffield-Platte".

Es überrascht nicht, dass Amerikaner, die im 19. Jahrhundert mit dem Sheffield-Besteck konkurrieren wollten, den Widerstand überwanden, indem sie die Kosten ihres Bestecks durch den Einsatz von angetriebenen Maschinen und die Vereinfachung des Produktionsprozesses senkten. Bis 1871 hatte die Russell Manufacturing Company aus Turner's Fall, Massachusetts, die Sequenz auf sechzehn Schritte reduziert, von denen jeder von verschiedenen Personen ausgeführt werden konnte. Das Unternehmen verbrauchte jährlich 700 Tonnen Stahl, 200 Tonnen Schleifsteine und 22 Tonnen Schmirgel; und für Griffe 18 Tonnen Elfenbein, 56 Tonnen Ebenholz, 29 Tonnen Rosenholz und 150 Tonnen Kakaoholz. Trotz des Wachstums hat sich für die Arbeitnehmer in den Vereinigten Staaten eine Sache nicht verbessert, die Arbeitshygiene. Insbesondere Schleifmaschinen wurden hohen Dosen von Metallstaub ausgesetzt und erlagen häufig der "Schleiferkrankheit" oder Silikose.

Die bekannteste Produktinnovation des amerikanischen Besteckhandels war das Bowie-Messer. Mit seiner markanten langen, schweren Klinge war es sowohl für die Jagd als auch für den Kampf nützlich. James Bowie, berühmter Grenzgänger, hat dieses große Etuimesser entworfen und populär gemacht. Es wurde in den 1830er Jahren so populär und so häufig mit Gewaltverbrechen in Verbindung gebracht, dass mehrere Staaten Gesetze erließen, die seine Verwendung einschränkten.

William S. Pretzer

Später benutzten die Silberschmiede (oder "Schmuggler") kompliziertere Techniken wie Wasserräder oder Pferderäder, um das Metall viele Male durch die Walzen zu führen, bis die gewünschte Dicke erreicht war. Diese Techniken wurden im 18. Jahrhundert durch die Dampfmaschine ersetzt.

Spezielle Hämmer – ohne kleine Gesichter und scharfe Ecken, die das Metall zerschneiden könnten – wurden verwendet, um die flachen Metallplatten in hohle Formen wie Töpfe oder die Schüsseln mit Löffeln zu heben. Griffe für Löffel, Gabeln oder Messer wurden durch Gießen geformt. Die gebräuchlichste Methode war, ein Muster (aus Rotguss, Holz oder Gips) in einen zweiteiligen Rahmen, gefüllt mit einer klebenden Lehmmischung, einzubetten, hart zu backen, den Rahmen zu öffnen und das Muster zu entfernen, dann den Hohlraum mit geschmolzenem Silber zu füllen, schließlich das Aufbrechen der Form, um das Gussteil zu entfernen. Auf diese Weise hergestellte Stücke zeigten grobkörnige Oberflächen, die mit Feilen und Bimsstein geglättet werden mussten.

Die Sheffield-Beschichtung war die erste verwendete Versilberungstechnik. Es bestand darin, eine dünne Haut aus Sterlingsilber an einer oder beiden Seiten eines Kupfersteins . zu befestigen Rollen Sie es zu flachen Platten und bearbeiten Sie es dann ähnlich wie Silber. Diese Technik wurde 1842 ersetzt, als die Galvanisierung (oder durch Elektrolyse auf einem unedlen Metall abgeschiedenes Sterlingsilber) eingeführt wurde.

Rohstoffe

Das Rohmaterial von Silberwaren ist Edelstahl, Sterlingsilber oder im Falle von Silberplatten ein unedles Metall (zB eine hochwertige Kupferlegierung), über dem eine Silberschicht elektrisch abgeschieden wird.

Edelstahl ist eine Kombination aus Stahl, Chrom und Nickel. Die feinste Metallsorte, die bei der Herstellung von Qualitätslinien verwendet wird, ist Edelstahl 18/8. Das bedeutet, dass es 18 Prozent Chrom, 8 Prozent Nickel enthält. Edelstahl ist wegen seiner Pflegeleichtigkeit, Langlebigkeit und seines niedrigen Preises sehr beliebt.

Der größte Teil des Silbers wird als Nebenprodukt bei der Gewinnung von Blei, Kupfer und Zink gewonnen. Silber wird durch das Parkes-Verfahren aus geschmolzenem Bleibarren getrennt, bei dem Zink dem geschmolzenen Barren zugesetzt wird, das über den Schmelzpunkt von Zink erhitzt wurde. Wenn sich das Zink aufgelöst hat, wird die Mischung abgekühlt und es bildet sich an der Oberfläche eine Kruste aus einer Zink-Silber-Legierung, da sich das Silber leichter mit Zink verbindet als mit Blei. Die Kruste wird entfernt, gepresst, um überschüssiges Blei zu entfernen, und dann in einer Retorte verarbeitet, um das Zink zur Wiederverwendung zurückzugewinnen, wodurch ein Silber-Blei-Barren mit einem hohen Silbergehalt zurückbleibt. Die weitere Veredelung des Goldbarrens erfolgt in einem Kupellationsofen, in dem Luft über die Oberfläche des geschmolzenen Metalls geblasen wird, um das Blei und andere Verunreinigungen zu einer Schlacke zu oxidieren, wobei das Silber zurückbleibt, das in Anodenblöcke gegossen wird. Die Endreinigung des Silbers erfolgt durch einen elektrolytischen Prozess. Sterlingsilber besteht aus 925er Reinsilber und 75 Teilen einer Legierung (meist Kupfer). Dieser Anteil ist gesetzlich festgelegt und variiert daher nie. Die Kupferlegierung erhöht die Haltbarkeit, ohne die natürliche Schönheit und Verarbeitbarkeit von Silber zu beeinträchtigen.

Silverplate ist das Ergebnis eines Prozesses, der reines Silber (Silber reiner als Sterling) an ein starkes Basismetall bindet. Das resultierende Geschirr ist langlebig, hat das Aussehen und die Haptik von Silber, ist aber viel günstiger als Sterling.

Der Herstellungsprozess

Prozess

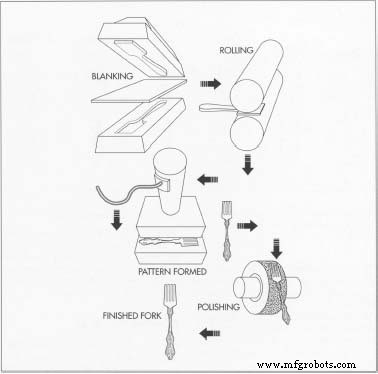

Ausblendung

- 1 Die Produktion beginnt mit rechteckigen, flachen Rohlingen aus Edelstahl, Sterlingsilber oder bei plattiertem Besteck einer Legierung. Große Rollen werden in einzelne Zuschnitte gestanzt, bei denen es sich um flache Stücke handelt, die ungefähr die gleiche Form wie das zu produzierende Stück haben.

Rollen

- 2 Durch eine Reihe von Walzvorgängen werden diese Rohlinge sortiert oder auf die richtige Dicke und Form gewalzt, die von den Besteckmustern des Herstellers gefordert wird. Zuerst werden die Zuschnitte quer von links nach rechts, von rechts nach links und der Länge nach gewalzt und dann auf Kontur beschnitten. Jeder Löffel muss zum Beispiel an der Basis des Griffs dick sein, um einem Biegen zu widerstehen. Das gibt abgestuften Stücken die richtige Balance und ein gutes Gefühl in der Hand. Jedes Stück liegt nun in Form einer sauber verarbeiteten Form im groben Maß des Utensils vor.

Glühen

- 3 Zwischen den Arbeitsgängen müssen die Rohlinge Glühöfen durchlaufen, um das Metall für weitere maschinelle Arbeitsgänge zu erweichen. Das Glühen, das unter großer Hitze durchgeführt wird, muss sehr genau kontrolliert werden, damit das fertige Teil im Gebrauch biege- und kratzfest ist. Das letzte Glühen ist das meiste

Der erste Schritt bei der Besteckherstellung besteht darin, Edelstahl oder Sterlingsilber in die richtige Form zu stanzen. Eine Reihe von Walzvorgängen verleiht dem Werkstück dann die richtige Dicke. Nach der Wärmebehandlung und dem Besäumen wird das Teil in einem Stanzvorgang mit einem geprägten Muster versehen. Zum Schluss wird das Stück poliert und poliert. wichtig, denn beim Prägen müssen die Stücke genau den richtigen Härtegrad haben. Dann lässt sich das Metall problemlos in alle winzigen Details der Stempel pressen und die Ornamentik wird originalgetreu wiedergegeben.

Der erste Schritt bei der Besteckherstellung besteht darin, Edelstahl oder Sterlingsilber in die richtige Form zu stanzen. Eine Reihe von Walzvorgängen verleiht dem Werkstück dann die richtige Dicke. Nach der Wärmebehandlung und dem Besäumen wird das Teil in einem Stanzvorgang mit einem geprägten Muster versehen. Zum Schluss wird das Stück poliert und poliert. wichtig, denn beim Prägen müssen die Stücke genau den richtigen Härtegrad haben. Dann lässt sich das Metall problemlos in alle winzigen Details der Stempel pressen und die Ornamentik wird originalgetreu wiedergegeben.

Auf Umriss schneiden

- 4 Die gewalzten Platinen werden von einem Bediener in die Ausstanzpresse eingelegt, um überschüssiges Metall zu entfernen und die Form des Teils zu formen. Dieser Vorgang ähnelt dem Schneiden von Formen aus gerolltem Teig. Die Form des Stückes wird aus dem Metall geschnitten und das überschüssige Metall wird umgeschmolzen und wieder in Bleche umgewandelt, die wieder verwendet werden können. Dieses Beschneiden muss eine genaue Passung der Teile in die Matrizen gewährleisten, wenn das Design aufgebracht wird.

Das Muster bilden

- 5 Der nächste Schritt ist das Formen des Musters. Jedes Muster hat seine eigenen gehärteten Stahlmatrizen – zwei Matrizen für jedes Stück, eines mit dem Muster für die Vorderseite des Stücks und das andere mit dem Muster für die Rückseite des Stücks. Diese werden von Gesenkschmieden sorgfältig in die Hämmer gesetzt. Der Bediener legt schnell ein Teil unter den Fallhammer, der mit einem hydraulischen Druck von 200 Tonnen nach unten fährt. (Die Basen der Fallhämmer sind in 160 Kubikmeter Zement eingebettet.) Das Metall wird in jedes winzige Detail der Ornamente in der Matrize gepresst und prägt das Muster auf dem Stück. Der Hammerschlag härtet das Stück für den Heimgebrauch. Überschüssiges Metall um den Umriss des Stückes wird dann durch Clippressen entfernt.

Besondere Schritte — Messer, Löffel und Gabel

- 6 Für die Herstellung von Messern, Löffeln, Gabeln und Hohlkörperstücken sind besondere Schritte erforderlich. Um den Hohlgriff für das Messer herzustellen, werden nach dem Formen zweier Metallstreifen diese zusammengelötet, poliert und poliert, bis die Naht nicht mehr sichtbar ist. Klinge und Griff sind

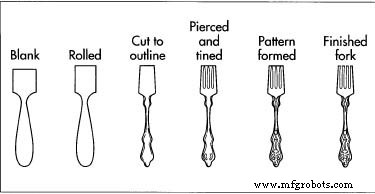

Diese Abbildung zeigt, wie ein Fork nach jeder Operation aussieht. Obwohl die Zinken vor dem Aufbringen des Musters durchbohrt werden, wird der Metallstreifen, der die Zinken miteinander verbindet, erst nach dem Prägen des Musters entfernt. dauerhaft mit einem leistungsstarken Zement verbunden, der mit großer Festigkeit und Haltbarkeit haftet.

Diese Abbildung zeigt, wie ein Fork nach jeder Operation aussieht. Obwohl die Zinken vor dem Aufbringen des Musters durchbohrt werden, wird der Metallstreifen, der die Zinken miteinander verbindet, erst nach dem Prägen des Musters entfernt. dauerhaft mit einem leistungsstarken Zement verbunden, der mit großer Festigkeit und Haltbarkeit haftet. - 7 Mit dem Löffel, nachdem das Muster auf Vorder- und Rückseite des Griffs geprägt wurde, ist der nächste Schritt das Formen der Schale. Die Umformung erfolgt erneut unter den gleichen kraftvollen Fallhämmern aus präzisen Stahlwerkzeugen. Jede Schüssel erfordert zwei Hammerschläge. Überschüssiges Metall um den Umriss des Löffels wird durch Clippressen entfernt. Ein kleiner Grat muss bei einer späteren Operation noch entfernt werden.

- 8 Das Formen von Gabelzinken ist ein ähnlicher Vorgang wie das Formen der Löffelschale, aber der Vorgang findet statt, bevor das Muster auf den Griff aufgebracht wird. Nachdem eine Gabel auf Kontur geschnitten wurde, wird sie durchbohrt und gezinkt:Die Zinken werden herausgestückelt und das kleine Metallstück, das die Spitze der Zinken zusammenhält, wird in einem weiteren Arbeitsgang entfernt, nachdem das Muster aufgetragen wurde.

Versilberung

- 9 Bei den versilberten Teilen ist der Galvanikprozess ein zusätzlicher Schritt. Die Teile werden zunächst durch Polieren so vorbereitet, dass die Kanten glatt und die Oberflächen frei von kleinen Löchern sind. Wenn das Polieren abgeschlossen ist, werden die Teile mit bis zu 12 verschiedenen chemischen Lösungen gründlich gereinigt. Schließlich werden sie einer Elektrolyse unterzogen, bei der eine Silberschicht elektrisch über dem Grundmetall abgeschieden wird.

Polieren und Sandpolieren

- 10 Die Messer, Gabeln und Löffel sind jetzt 1 0J poliert, dann poliert. Je nach Muster können versilberte und Sterlingsilberteile durch spezielle Veredelungsprozesse ein helles, spiegelndes Finish, einen weichen, seidigen Glanz oder ein gebürstetes oder florentinisches Finish erhalten.

Qualitätskontrolle

Die Endkontrolle überprüft die Teile auf Scheuerstellen, Kratzer, raue Stellen zwischen den Gabelzinken, Verfärbungen oder andere Fehler, die beim Stanzen, Formen und Polieren der Teile aufgetreten sein könnten.

Die Zukunft

Edelstahl ist das bevorzugte Geschirr der heutigen Kunden und stellt die Zukunft für Besteckhersteller dar. Laut einem leitenden Angestellten von Oneida, dem letzten großen inländischen Hersteller von Silberwaren und plattierten Waren in den Vereinigten Staaten, ist der Kauf von Sterling- und versilberten Waren in den letzten zwanzig Jahren zurückgegangen, während die Nachfrage nach Edelstahl weiter wächst.

Herstellungsprozess