Manometer

Hintergrund

Viele der Prozesse in der modernen Welt beinhalten die Messung und Steuerung von unter Druck stehenden Flüssigkeits- und Gassystemen. Diese Überwachung spiegelt bestimmte Leistungskriterien wider, die kontrolliert werden müssen, um die gewünschten Ergebnisse des Prozesses zu erzielen und seinen sicheren Betrieb zu gewährleisten. Kessel, Raffinerien, Wassersysteme und Druckgassysteme sind nur einige der vielen Anwendungen für Manometer.

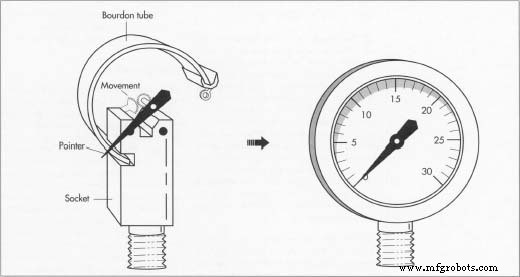

Das mechanische Druckanzeigeinstrument oder Manometer besteht aus einem elastischen Druckelement; ein Gewindeverbindungsmittel, das als "Steckdose" bezeichnet wird; ein Sektor- und Ritzelgetriebemechanismus, der als "Bewegung" bezeichnet wird; und die Schutzhülle, das Zifferblatt und die Betrachtungslinsenbaugruppe. Das elastische Druckelement ist das Element, das sich aufgrund des Druckeinflusses tatsächlich verschiebt oder bewegt. Bei richtiger Konstruktion ist dieses Druckelement sowohl hochpräzise als auch wiederholbar. Das Druckelement ist mit dem Zahnrad-"Uhrwerk" verbunden, das wiederum einen Zeiger durch ein graduiertes Zifferblatt dreht. Es ist die Position des Zeigers relativ zu den Skalen, die der Betrachter verwendet, um die Druckanzeige zu bestimmen.

Das gebräuchlichste Manometerdesign wurde 1849 vom französischen Industriellen Eugene Bourdon erfunden. Es verwendet ein gebogenes Rohrdesign als Drucksensorelement. Ein weniger verbreitetes Druckelementdesign ist der Membran- oder Scheibentyp, der bei niedrigeren Drücken besonders empfindlich ist. Dieser Artikel konzentriert sich auf das Rohrfedermanometer.

Design

Bei einem Rohrfedermanometer ist ein "C"-förmiges, hohles Federrohr geschlossen und an einem Ende abgedichtet. Das gegenüberliegende Ende ist sicher abgedichtet und mit der Muffe, dem Gewindeverbindungsmittel, verklebt. Wenn das Druckmedium (zB Luft, Öl oder Wasser) durch die Muffe in das Rohr eindringt, bewirkt die Druckdifferenz von innen nach außen eine Bewegung des Rohres. Man kann diese Bewegung mit dem Abrollen eines Schlauches unter Wasserdruck in Verbindung bringen oder mit der Partypfeife, die sich beim Einblasen von Luft entfaltet. Die Richtung dieser Bewegung wird durch die Krümmung des Rohres bestimmt, wobei der Innenradius etwas kürzer ist als der Außenradius. Ein bestimmter Druck bewirkt, dass sich die "C"-Form um eine bestimmte Distanz öffnet oder dehnt. Wenn der Druck weggenommen wird, bringt die Federnatur des Tubenmaterials die Tube in ihre ursprüngliche Form und die Spitze in ihre ursprüngliche Position relativ zur Muffe zurück.

Rohstoffe

Manometerrohre werden aus vielen Materialien hergestellt, aber der gemeinsame Konstruktionsfaktor für diese Materialien ist die Eignung für Federhärten. Dieses Anlassen ist eine Form der Wärmebehandlung. Es bewirkt, dass das Metall seine ursprüngliche Form eng beibehält, während es unter Belastung eine Biegung oder "Elastizität" ermöglicht. Fast alle Metalle haben einen gewissen Grad an Elastizität, aber das Federhärten verstärkt diese wünschenswerten Eigenschaften. Berylliumkupfer, Phosphorbronze und verschiedene Legierungen aus Stahl und Edelstahl alle machen ausgezeichnete Bourdon-Röhren. Die Materialauswahl hängt von seinen Korrosionseigenschaften in Bezug auf die Prozessmedien (Wasser, Luft, Öl usw.) ab. Stahl hat aufgrund von Korrosion eine begrenzte Lebensdauer, ist aber für Öl ausreichend; Edelstahllegierungen erhöhen die Kosten, wenn keine spezifische Korrosionsbeständigkeit erforderlich ist; und Berylliumkupfer ist normalerweise Hochdruckanwendungen vorbehalten. Die meisten Messgeräte vorgesehen  Ein entscheidender Schritt bei der Herstellung eines Manometers ist die Herstellung der C-förmigen Rohrfeder. In diesem Schritt wird ein Metallrohr auf einem Walzautomaten durch Rillenwalzen gezogen. Eine Rolle greift das Schlauchende und bildet den Innenradius, während die andere von außen Druck ausübt, um einen gleichmäßigen Kontakt mit dem Schlauch aufrechtzuerhalten. Die gleiche Rolle, die das Rohr greift und biegt, enthält auch ein Sägeblatt. Während sich die Walze nach dem Erstellen der Biegung weiter dreht, schneidet das darauf befindliche Sägeblatt den Schlauch auf die richtige Länge. Für die allgemeine Verwendung von Luft, Leichtöl oder Wasser verwenden Sie Phosphorbronze. Der Druckbereich der Rohre wird durch die Rohrwandstärke und den Krümmungsradius bestimmt. Instrumentenkonstrukteure müssen eine genaue Konstruktions- und Materialauswahl treffen, da das Überschreiten der Elastizitätsgrenze das Rohr zerstört und die Genauigkeit verloren geht.

Ein entscheidender Schritt bei der Herstellung eines Manometers ist die Herstellung der C-förmigen Rohrfeder. In diesem Schritt wird ein Metallrohr auf einem Walzautomaten durch Rillenwalzen gezogen. Eine Rolle greift das Schlauchende und bildet den Innenradius, während die andere von außen Druck ausübt, um einen gleichmäßigen Kontakt mit dem Schlauch aufrechtzuerhalten. Die gleiche Rolle, die das Rohr greift und biegt, enthält auch ein Sägeblatt. Während sich die Walze nach dem Erstellen der Biegung weiter dreht, schneidet das darauf befindliche Sägeblatt den Schlauch auf die richtige Länge. Für die allgemeine Verwendung von Luft, Leichtöl oder Wasser verwenden Sie Phosphorbronze. Der Druckbereich der Rohre wird durch die Rohrwandstärke und den Krümmungsradius bestimmt. Instrumentenkonstrukteure müssen eine genaue Konstruktions- und Materialauswahl treffen, da das Überschreiten der Elastizitätsgrenze das Rohr zerstört und die Genauigkeit verloren geht.

Die Fassung besteht normalerweise aus Messing, Stahl oder Edelstahl. Leichte Messgeräte verwenden manchmal Aluminium, aber dieses Material hat eine begrenzte Druckbeständigkeit und ist schwierig durch Löten oder Hartlöten mit der Rohrfeder zu verbinden. Am häufigsten werden Strangpressprofile und gewalzte Stangenmaterialformen verwendet.

Das Uhrwerk besteht aus glasfaserverstärktem Polycarbonat, Messing, Neusilber oder Edelstahl. Welches Material auch immer verwendet wird, es muss stabil sein und eine reibungsfreie Montage ermöglichen. Am beliebtesten sind Messing und Kombinationen aus Messing und Polycarbonat.

Um die Rohrfeder und das Uhrwerk zu schützen, ist die Baugruppe in einem Gehäuse und einer Beobachtungslinse eingeschlossen. Zifferblatt und Zeiger, die dem Betrachter die Druckanzeige ermöglichen, bestehen aus nahezu allen Grundmetallen, Glas und Kunststoffen. Aluminium, Messing und Stahl sowie Polycarbonat und Polypropylen eignen sich hervorragend als Messgerätegehäuse und Zifferblätter. Die meisten Linsen bestehen aus Polycarbonat oder Acryl, die aus offensichtlichen Sicherheitsgründen gegenüber Glas bevorzugt werden. Für schwere Serviceanwendungen ist das Gehäuse versiegelt und mit Glyzerin- oder Silikonflüssigkeit gefüllt. Diese Flüssigkeit dämpft das Rohr und die Bewegung gegen Beschädigungen durch Stöße und Vibrationen.

Nachdem die Bourdon-Röhre hergestellt wurde, wird ihr geschlossenes Ende durch Löten, Hartlöten oder Schweißen an der Buchse befestigt. Das freie Ende der Bourdon-Röhre wird während dieses Montagevorgangs genau lokalisiert und dann abgedichtet, normalerweise mit den Mitteln, die verwendet werden, um die Röhre mit der Muffe zu verbinden.

Nachdem die Bourdon-Röhre hergestellt wurde, wird ihr geschlossenes Ende durch Löten, Hartlöten oder Schweißen an der Buchse befestigt. Das freie Ende der Bourdon-Röhre wird während dieses Montagevorgangs genau lokalisiert und dann abgedichtet, normalerweise mit den Mitteln, die verwendet werden, um die Röhre mit der Muffe zu verbinden.

Sobald die Bourdon-Rohr- und Muffen-Baugruppe sicher ist, wird die Spitze des nicht unterstützten Endes des 'C ' an einem Endstück befestigt. Dieses Endstück enthält ein kleines Loch, das die Spitze mit dem Getriebebewegungsmechanismus verbindet. Die anderen Komponenten – das Uhrwerk, der Zeiger und das Zifferblatt – werden dann als Gruppe auf dem Sockel montiert.

Der Herstellungsprozess

Prozess

Herstellung der Bourdon-Röhre

- 1 Die Rohrfeder ist der wichtigste Teil des Instruments. Das Rohr kann aus massivem Stangenmaterial hergestellt werden, indem die Länge auf den gewünschten Innendurchmesser gebohrt und der Außendurchmesser auf einer Drehbank gedreht wird, um die entsprechende Wandstärke zu erreichen. Die meisten Allzweckmessgeräte verwenden jedoch vorgeformte Rohre, die von einem Metalllieferanten gekauft wurden. Der Messgerätebauer gibt die gewünschte Wandstärke, das Material, die Konfiguration und den Durchmesser an. Der Lieferant stellt das Material in Längen von 10 bis 12 Fuß (3 bis 3,65 Meter) produktionsfertig zur Verfügung.

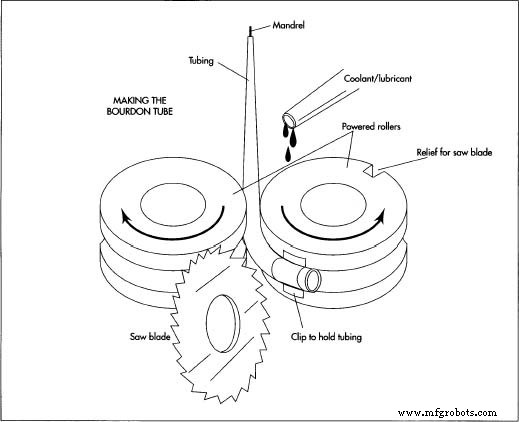

- 2 Die meisten Hersteller haben streng geschützte Rollmethoden zum Rollen des Rohres in die "C"-Form verwendet. Die "C"-Form des Rohres wird im Allgemeinen in einer automatischen Walzmaschine geformt. Diese Maschine enthält zwei angetriebene Präzisionsrollen, durch die der Schlauch läuft. Eine Rolle greift das Schlauchende und bildet den Innenradius, während die andere von außen Druck ausübt, um einen gleichmäßigen Kontakt mit dem Schlauch aufrechtzuerhalten. Jede Rolle enthält eine Nut, die um die Außenseite des Schlauchs passt; Diese Rillen ermöglichen es dem Rohr, seine runde Form beizubehalten, anstatt abgeflacht zu werden. Beim Walzprozess wird zunächst ein Stahldorn – eine Stange, die das Rohr in die Rollen führt und seine Form hält – durch das freie Ende des Rohres gesteckt und kurz vor den Rollen positioniert. Dieser geschmierte Dorn hat die gewünschte Innenform des Ovals. Der Schlauch läuft dann über den Dorn und zwischen den Rollen. Eine Rolle enthält einen Clip, der den Schlauch greift; Wenn sich die Walze dreht, zieht sie den Schlauch und biegt ihn in die "C"-Form.

- 3 Dieselbe Rolle, die das Rohr greift und biegt, enthält auch ein Sägeblatt. Während sich die Walze nach dem Erstellen der Biegung weiter dreht, schneidet das darauf befindliche Sägeblatt den Schlauch auf die richtige Länge. Der Schlauch wird dann in Öfen wärmebehandelt.

Andere Komponenten

- 4 Die Buchse ist im Grunde ein Metallblock, der als Verbindung zur Quelle des Druckmediums dient; eine Halterung für Gehäuse, Zifferblatt und Uhrwerk; und als Befestigungsschlitz für die Rohrfeder. Ein Ende der Muffe ist mit einem Gewinde versehen, wodurch sie in die Druckerzeugungsvorrichtung eingeschraubt werden kann. Die Buchse kann gegossen, geschmiedet, extrudiert oder aus Stangenmaterial maschinell bearbeitet sein. Die meisten Buchsen werden auf automatisierten Bearbeitungszentren hergestellt, die in einem Zyklus drehen, bohren, fräsen und gewinden. Allgemeine Bearbeitungspraktiken gelten für die meisten Buchsenherstellungen.

- 5 Bewegungen sind Getriebemechanismen, die ein Ritzel (eine rotierende Welle), einen Sektor, Stützplatten, eine Spirale und Distanzsäulen enthalten. Der Mechanismus wandelt die etwas lineare Verschiebung der Bourdon-Spitze in eine Drehbewegung um und bietet ein Mittel zur Kalibrierungseinstellung. Der Zeiger ist an der rotierenden Welle oder dem Ritzel befestigt und streicht über die Skala, die den Druckbetrag anzeigt. Die meisten Uhrwerke werden gebrauchsfertig an den Messgerätebauer geliefert. Bei der Herstellung der Uhrwerkkomponenten kommen viele Arten von Fertigungsverfahren zum Einsatz, und die Verarbeitung des Mechanismus ähnelt im Endzustand stark einem Uhrwerk.

- 6 Gehäuse, Zifferblatt und Zeiger können Blechstanzteile, Kunststoff-Formteile oder Gussteile sein. Stanz- und Formteile erfordern wenig weitere Bearbeitung, aber Gussteile erfordern eine gewisse Bearbeitung – zum Beispiel das Abschneiden von überschüssigem Material – um die endgültigen Anforderungen zu erfüllen. Diese Komponenten werden nach Bedarf lackiert und die Zifferblätter mit dem entsprechenden Artwork bedruckt. Es wird die übliche Druckpraxis verwendet, die sowohl Offset- als auch Direktverfahren verwendet. Die Linse ist am häufigsten ein Kunststoffteil, das durch Spritzgießen hergestellt wird, wobei der Kunststoff in einen geschmolzenen Zustand erhitzt und dann in eine Form mit der gewünschten Form gegossen wird. Das Befestigungselement, das die Linse am Gehäuse sichert und abdichtet, ist in die Form integriert. Glaslinsen werden immer noch verwendet, müssen aber von einem Ring irgendeiner Art gehalten werden. Glas ist wegen der Sicherheitsprobleme beim Bruch in Ungnade gefallen.

Endmontage

- 7 Nachdem die Bourdon-Röhre hergestellt wurde, wird ihr geschlossenes Ende durch Löten, Hartlöten oder Schweißen an der Buchse befestigt. Das freie Ende der Bourdon-Röhre wird während dieses Montagevorgangs genau lokalisiert und dann abgedichtet, normalerweise mit den gleichen Mitteln, mit denen das Rohr mit der Muffe verbunden wurde. Sobald die Bourdon-Rohr- und Muffenbaugruppe sicher ist, wird die Spitze des nicht unterstützten Endes des "C" an einem Endstück befestigt. Dieses Endstück enthält ein kleines Loch, das die Spitze mit dem Getriebebewegungsmechanismus verbindet. Die Bourdon-Spitze bewegt sich innerhalb ihres Druckbereichs nicht sehr weit, typischerweise 0,125 bis 0,25 Zoll (0,31 bis 0,63 Zentimeter). Verständlicherweise bewegt sich die Spitze umso weiter, je höher der Druck ist. Die anderen Komponenten – das Uhrwerk, der Zeiger und das Zifferblatt – werden dann als Gruppe auf dem Sockel montiert.

Kalibrierung

Die Kalibrierung erfolgt kurz vor der endgültigen Montage des Messgeräts an Schutzhülle und Linse. Die aus Muffe, Rohr und Uhrwerk bestehende Baugruppe wird an eine Druckquelle mit einem bekannten "Master"-Manometer angeschlossen. Ein "Master"-Messgerät ist einfach ein hochgenaues Messgerät mit bekannter Kalibrierung. Anpassungen werden in der Baugruppe vorgenommen, bis das neue Manometer die gleichen Druckwerte wie das Master anzeigt. Genauigkeitsanforderungen von 2 % Unterschied sind üblich, aber einige können 1 %, 0,5 % oder sogar 0,25 % betragen. Die Auswahl des Genauigkeitsbereichs hängt allein davon ab, wie wichtig die gewünschten Informationen in Bezug auf die Kontrolle und Sicherheit des Prozesses sind. Die meisten Hersteller verwenden ein graduiertes Zifferblatt mit einem 270-Grad-Sweep von Null bis zum vollen Bereich. Diese Zifferblätter können einen Durchmesser von weniger als 1 Zoll (2,5 Zentimeter) bis 3 Fuß (0,9 Meter) haben, wobei die größten normalerweise für extreme Genauigkeit verwendet werden. Durch die Vergrößerung des Zifferblattdurchmessers wird der Umfang um die Teilungslinie verlängert, wodurch viele fein verteilte Markierungen möglich sind. Diese großen Messgeräte sind normalerweise sehr zerbrechlich und werden nur für Meisterzwecke verwendet. Die Meister selbst werden regelmäßig mit Hilfe von Druckwaagen, einem sehr genauen hydraulischen Gerät, das auf das National Bureau of Standards in den Vereinigten Staaten zurückverfolgt werden kann, auf ihre Genauigkeit überprüft.

Es ist interessant festzustellen, dass sich die theoretische Konstruktion des Druckelements noch in der Entwicklung befand, als die Manometerherstellung noch in den Kinderschuhen steckte. Die Bourdon-Röhre wurde mit sehr allgemeinen Konstruktionsparametern hergestellt, da jede Röhre einem Drucktest unterzogen wurde, um zu bestimmen, für welchen Einsatzbereich sie geeignet war. Da man nicht genau wusste, welcher Druckbereich sich aus dem Walz- und Wärmebehandlungsprozess ergeben würde, wurden diese Instrumente bei der Kalibrierung für eine bestimmte Anwendung sortiert. Heute, mit der Entwicklung der Computermodellierung und jahrzehntelanger Erfahrung, werden moderne Bourdon-Rohre präzise auf bestimmte Abmessungen gewalzt, die wenig oder gar keine Kalibrierung erfordern. Moderne Kalibrierung kann durch Computer durchgeführt werden, die elektronisch gesteuerte mechanische Einsteller verwenden, um die Komponenten einzustellen. Damit entfällt leider das Bild des Meisters, der an der Kalibrierbank sitzt und ein filigranes, uhrenähnliches Uhrwerk auf höchste Präzision feinjustiert. Einige Instrumenten-Reparaturwerkstätten führen diese einzigartige Arbeit noch immer aus, und diese schönen Manometer stehen den Uhren und Zeitmessern, die vor Jahren von Meisterhand geschaffen wurden, ebenbürtig.

Anwendungen und Zukunft

Sobald das kalibrierte Messgerät montiert und verpackt ist, wird es an Gerätehersteller, Serviceunternehmen und Prüflabore zur Verwendung in vielen verschiedenen Anwendungen verteilt. Diese vielfältigen Einsatzmöglichkeiten machen die große Designvielfalt des Gehäuses und des Objektivgehäuses aus. Die Steckdose kann von hinten, oben, unten oder seitlich in das Gehäuse eintreten. Einige Zifferblätter werden durch Leuchtfarben beleuchtet, die zum Drucken der Graduierungen verwendet werden, oder durch winzige Lampen, die an eine externe Stromquelle angeschlossen sind. Messgeräte, die für Hochdruckanwendungen bestimmt sind, haben normalerweise ein "totes Front"-Sicherheitsdesign, ein Gehäusekonstruktionsmerkmal, das eine beträchtliche Dicke des Gehäusematerials zwischen der Rohrfeder und dem Zifferblatt platziert. Diese Barriere schützt den Instrumentenbetrachter vor Manometerfragmenten, falls die Rohrfeder aufgrund von Überdruck platzt. Das interne Gehäusedesign leitet diese Hochgeschwindigkeitsstücke aus der Rückseite des Messgeräts, weg vom Betrachter. Bei vielen Anwendungen wird das Messgerät direkt an der laufenden Maschine montiert, wodurch eine Flüssigkeitsfüllung erforderlich wird. Ungefüllte Manometer erliegen schnell den zerstörerischen Auswirkungen von Vibrationen. An den Gehäusen sind spezielle Montageflansche befestigt, die eine Platten- und Aufputzmontage unabhängig von der Druckleitung ermöglichen. Gehäuse- und Linsenmaterialien werden ausgewählt, um einer Vielzahl von missbräuchlichen oder kontaminierten Umgebungen standzuhalten, und werden auf verschiedene Weise abgedichtet, um Feuchtigkeit und Verunreinigungen vom Bewegungsmechanismus fernzuhalten.

Der zukünftige Einsatz von Manometern scheint von der schnell wachsenden elektronischen Sensorik abhängig zu sein. Diese Sensoren sind elektronische Komponenten, die ein elektrisches Signal liefern und im Wesentlichen keine beweglichen Teile haben. Bei vielen Messgeräten sind diese Sensoren heute bereits im Gehäuse montiert, um Informationen an Prozesssteuerungscomputer und Controller zu senden. Diese Sensoren sind eigensicher und ermöglichen den Einsatz in brennbaren oder explosiven Umgebungen. Das gesamte Problem der Prozesssteuerung ist in den letzten Jahren aufgrund der Notwendigkeit gewachsen, versehentliche Freisetzungen der Prozessmedien zu verhindern, von denen viele umweltschädlich sind. Mit zunehmenden Umweltbedenken wird diese Schnittstelle gefragt sein und das mechanische Messgerät kann in Ungnade fallen. Das mechanische Messgerät benötigt jedoch weder die elektrische Energiequelle noch die Computerausrüstung, die der elektronische Sensor benötigt. Das macht das Messgerät für die meisten allgemeinen Anwendungen kosteneffektiv, und in diesem Bereich erwartet die Industrie weiterhin Erfolg.

Herstellungsprozess