Hauptmerkmale einer modernen Drahtstraße

Hauptmerkmale eines modernen Drahtwalzwerks

Das Ziel eines Drahtwalzwerks (WRM) ist das Wiedererwärmen und Walzen von Stahlknüppeln zu Walzdrähten. Die Herstellung von Walzdraht in Drahtstraßen unterliegt einem ständigen Wandel. Die wachsenden Anforderungen an die Qualität der Walzdrähte sowie an die Flexibilität und Wirtschaftlichkeit der Drahtwerke haben die Entwicklung neuer und innovativer Technologien und Verfahren erforderlich gemacht. Moderne Drahtwalzwerke sind Hochgeschwindigkeitswalzwerke, die in der Lage sind, kleinere Abmessungen bei hohen Produktionsraten zu walzen, während sie gleichzeitig die Investitions- und Betriebskosten auf einem angemessenen Niveau halten. Drahtstraßen sind in der Regel für eine Jahresproduktion zwischen 300.000 t und über 800.000 t (Zweistrangstraßen) ausgelegt. Die Walzwerke können mit Geschwindigkeiten im Bereich von 50 Meter pro Sekunde bis 120 Meter pro Sekunde walzen. Typische Produktgrößen liegen im Bereich von 5,0 mm bis 20 mm. Die Werkstoffpalette umfasst Stähle mit niedrigem bis hohem Kohlenstoffgehalt, Kaltstauchstähle, Drahtziehstähle, legierte Stähle, Federstähle, Kugellagerstähle, Elektrodenqualitätsstähle, Bewehrungsstäbe und Werkzeugstähle. Von modernen Drahtwalzwerken wird erwartet, dass sie die folgenden Anforderungen erfüllen.

- Hohe Werksverfügbarkeit gepaart mit hoher Produktivität und hohen Ausbeuten.

- Entspricht dem Bedarf an geringem Wartungsaufwand.

- Erfüllung der Notwendigkeit eines geringeren Energieverbrauchs.

- Enge Maßtoleranzen von Walzdraht im Bereich von +/- 0,10 mm und Ovalität im Bereich von etwa 0,2 mm.

- Geringer Zunderverlust bei Walzdraht von etwa 0,5 % bis 0,6 %.

- Negative Toleranzen (im Schnittgewicht).

- Keine Variation der Abmessungen über die gesamte Länge der Stange.

- Einheitliche physikalische Eigenschaften.

- Einheitliches Gewicht mit nominaler Variation zwischen Mittel- und Hinterende.

- Aufwärmofen – Moderne Drahtwalzwerke sind mit energieeffizienten Hubbalkenöfen oder Hubherdöfen ausgestattet, die normalerweise computergesteuert sind. Diese Wärmöfen erwärmen die Knüppel gleichmäßig auf die Zieltemperaturen mit den erforderlichen Produktionsraten und ohne Schleifspuren und ohne kalte Stellen. Diese Öfen können kalte oder heiße Knüppel als Beschickungsmaterial in den Ofen aufnehmen.

- Gehäuseloses Walzgerüst – Die gehäuselosen (HL) Walzgerüste werden normalerweise in Vor- und Zwischengerüstgruppen in modernen Drahtstraßen eingesetzt. Der modulare Aufbau erlaubt den Einsatz von HL-Stativkassetten in allen möglichen Konfigurationen wie horizontal, vertikal, neigbar und universell. Die Gerüstgrößen unterscheiden sich je nach erforderlichen Abmessungen der Walzen und Walzenzapfen, Stichplan, Stichform sowie Getriebe- und Motorcharakteristik. Die Hauptmerkmale der HL-Gerüste sind Kompaktheit und Steifigkeit der Komponenten, niedriger Rollbiegemodul, langlebiges mehrreihiges Rollenlager mit selbstausrichtenden Einbaustücken unter Last, spielfreier Ausgleich der Einbaustücke, Rollenbalken, die für eine einfache und genaue Einstellung von Führungen und Schutzvorrichtungen usw. ausgelegt sind Die Vorteile dieser Gerüste sind (i) die Einsparung von Fundamenttiefe und -größe, (ii) das Walzprodukt erfüllt die geforderten Form- und Maßtoleranzen, (iii) die Zeitersparnis beim Gerüstwechsel, da der Walzenwechsel im Freien stattfindet der Walzlinie, (iv) es gibt eine signifikante Verkürzung der Wartungszeit aufgrund einer geringeren Anzahl von Komponenten und einer leichteren Zugänglichkeit, (v) eine automatische Einstellung des Walzspalts und (vi) eine betriebliche Flexibilität, da dieselbe Gerüsteinheit in jeder Position verwendet werden kann .

- Cantilever-Rollgerüste – Cantilever-Rollgerüste (CL) sind Kompaktgerüste, die in den unterschiedlichsten Größen für eine Vielzahl von Anwendungen eingesetzt werden. Diese Anwendungen umfassen (i) Einzelstrangwalzwerke in horizontaler und vertikaler Anordnung, (ii) in geteilten Zwischenstraßen von zwei oder mehr Strangwalzwerken und als Vorfertiggerüste in Walzdrahtauslageabschnitten. Zu den Vorteilen dieser Ständer gehören (i) kleinere Fundamente; (ii) Kassetten des gleichen Gerüsttyps sind sogar zwischen Horizontal- und Vertikalgerüsten austauschbar, (iii) hohe Tragfähigkeit auch bei kleinen Durchmessern, daher ideal geeignet für Hochgeschwindigkeits-Walzblöcke, (iv) optimale Zugänglichkeit und (v) schnell Walzen- und Gerüstwechsel.

- Kühl- und Ausgleichskreislauf – Das Material, das in den No-Twist-Block eintritt, muss für das Endwalzen bei niedrigen Temperaturen intensiv gekühlt werden. Anschließend muss eine ausreichend lange Ausgleichsstrecke folgen, damit die metallurgischen Eigenschaften gleichmäßig über den Querschnitt der fertigen Walzdrähte erreicht werden. Ohne Ausgleichsstrecke kann der Temperaturunterschied zwischen Oberfläche und Kern so groß sein, dass beim anschließenden Umformprozess unterschiedliche Mikrostrukturen erzeugt werden können. Andererseits gibt es die Stahlsorten, die möglichst heiß gewalzt werden müssen und bei denen eine lange Ausgleichsstrecke zu Qualitätseinbußen führt. Die Loop-Technologie ermöglicht es, diese beiden Anforderungen perfekt in Einklang zu bringen. Das Material aus dem Zwischenzug kann den kurzen direkten Weg oder den Weg über die Schlaufe mit zusätzlichen Wasserkästen und langen Ausgleichsstrecken nehmen, bevor es in No-Twist-Blöcken gewalzt wird.

- No-Twist-Block – Es ist auch als No-Twist-Mühle bekannt. In Drahtstraßen ist es eines der Schlüsselelemente. Erst durch diese Entwicklung ist es möglich geworden, dünne Walzdrähte mit Geschwindigkeiten von über 120 m/sec sicher zu walzen. Die No-Twist-Blöcke können aus 4-, 6-, 8- und 10-Walzenständern für drallfreies Rollen bestehen. Ein Primärgetriebe treibt die Rolleneinheiten über zwei gemeinsame Wellen an. Es sind keine Twist-Blöcke mit Rolleneinheiten in zwei verschiedenen Größen erhältlich, wobei &agr; 170/150 mm Rollen und ? 223/200-mm-Rollen. Alle Rolleneinheiten sind identisch und austauschbar. Es sind keine Drallblöcke mit Reduktionsverhältnissen zwischen 10 % und 25 % pro Stich erhältlich, je nach zu walzender Stahlgüte. Der Block ist jetzt sogar für eine Geschwindigkeit von 150 m/s ausgelegt. No Twist Blocks verwendet Wolframcarbidringe mit einer Standzeit von 600 t bis 700 t mit superfinisher Oberfläche des Endprodukts. Die Vorteile der No-Twist-Blöcke sind (i) extrem robuste Gehäuse, (ii) geringe Ringwechselzeit, (iii) vernachlässigbare Federwirkung, (iv) reduzierte Wartung, (v) einfachere Abschnittssteuerung, Ferneinstellungen unter Last und (vi) Flexibilität beim Walzen verschiedener Walzdrahtqualitäten.

- Flexible Reduction Sizing (FRS)-Block – Dieser Block wurde von SMS Meer entwickelt, um höhere Güten zu walzen und gleichzeitig die metallurgischen Eigenschaften des Walzprodukts zu verbessern. Dies ist ein viersträngiger Block mit Geschwindigkeitsschaltgetrieben. Es wird hinter einem Walzdrahtblock ohne Verdrillung installiert. Auf dem FRS-Block können alle Abmessungen fertiggewalzt werden, mit dem Vorteil, dass ein Familienwalzwerk verwendet wird, was bedeutet, dass in jedem Gerüst über den gesamten Abmessungsbereich nur eine Kalibergröße verwendet wird. Aufgrund des Kühlabschnitts zwischen dem No-Twist-Block und dem FRS-Block wird ein thermomechanisches Walzen möglich. Es gibt viele gute Designmerkmale in diesem Block.

- Reduzierendes Maßwalzwerk (RSM) – Es ist eine vielseitig nachgefragte Walztechnologie. RSM nutzt die Besonderheiten der 3-Walzen-Technologie, bei der die Spreizung beim Umformen gering und die Umformeffizienz hoch ist. Die Vorteile des Drahtreduzier-Maßwalzwerks sind vielfältig. Es kann nach einem konventionellen Fertigblock integriert werden und steigert die Walzwerksproduktivität bei kleinen Formaten um bis zu 60 %. Seine extreme Präzision hat sich in vielen praktischen Anwendungen bewährt. Das Stichdesign ist patentiert und ermöglicht echtes Einfamilienwalzen vom ersten Gerüst nach dem Wärmofen bis zum letzten Gerüst des Blocks vor dem Reduzierwalzwerk. Die patentierte RSM-Einheit, die nach einem herkömmlichen Stangenfinishblock hinzugefügt wird, kann die Endbearbeitungsgeschwindigkeiten bei kleineren Größen erheblich steigern.

- Thermomechanisches Walzen – Es ist auch als Niedertemperaturwalzen bekannt und ist im Grunde ein Verfahren zur Online-Kontrolle der endgültigen Materialeigenschaften während des Walzprozesses. Es handelt sich um eine Materialverformung, die in den letzten Stichen des Walzwerks innerhalb der Temperaturbereiche angewendet wird, die einer teilweisen Rekristallisation oder einer Unterdrückung der Rekristallisation entsprechen. Sobald die Rekristallisation unterdrückt wird, treten Kornfeinungsphänomene auf, die zu verbesserten technologischen Eigenschaften des endgültigen Walzdrahtprodukts führen. Außerdem verbessert sich die Staboberflächenqualität erheblich. Die Vorteile des thermomechanischen Walzens sind feine Korngröße, Vermeidung von Offline-Normalisierung, verbesserte Tieftemperaturzähigkeit, bessere Eigenschaften nach der Wärmebehandlung für Einsatzstähle, kürzere Glühzeit für Federstahl, verbesserte Ermüdungsfestigkeit des fertigen Bauteils, höhere Zugfestigkeit Festigkeit bei mikrolegierten Stählen direkt inline erreicht, reduzierte Entkohlungstiefe etc. Durch die Verwendung von zwei Blöcken (üblicherweise ein Sechsgerüst und ein Viergerüst) lassen sich alle Dimensionen der Walzdrähte thermomechanisch und kostengünstig walzen hohe Produktionsraten. Durch Teilen des No-Twist-Blocks wird es möglich, das Walzen in maximal vier Durchgängen fertigzustellen. Bei ausreichender Kühlung und gutem Temperaturausgleich über den Querschnitt ist somit ein thermomechanisches Walzen mit hoher Produktionsgeschwindigkeit möglich. Der Kühl- und Ausgleichskreislauf vor dem No-Twist-Block spielt eine wichtige Rolle während des thermomechanischen Walzens. Es ermöglicht, dass die Eingangstemperatur in den ersten Block ohne Drall auf 750 Grad C reduziert wird, und zwar mit einem Temperaturprofil von weniger als 50 Grad C. Dies ist die Voraussetzung, um vor dem zweiten Block ohne Drall für die zu seinden Abschnitte wieder 750 Grad C zu erreichen mit zehn Stichen gewalzt werden und damit das thermomechanische Walzen auch bei kleinen Abmessungen möglich wird.

- Antrieb für No-Twist-Block – Normalerweise haben alle Gerüste eines No-Twist-Blocks komplexe Getriebekonfigurationen, die Verschleiß und Wartung unterliegen. Sie werden gemeinsam von einem oder mehreren großen Motoren (bis 7000 kW) in Tandemanordnung über ein Primärgetriebe und zwei gemeinsame Wellen angetrieben. Kein Drallblock hat Einschränkungen, da er in der Lage ist, mit festen Untersetzungsverhältnissen zu walzen, die feste Walzringdurchmesser erfordern. Damit die Gerüste wie ein No-Twist-Block funktionieren und präziser gesteuert werden können, hat SMS Meer ein elektronisches Getriebe entwickelt, das die Motoren eines No-Twist-Blocks relativ zueinander steuert. Dieser Antrieb wurde MEERdrive genannt und dadurch entfallen die festen Untersetzungsverhältnisse zwischen den Gerüsten. Dies hilft bei der Walzendimensionierung, da eine breite Palette unterschiedlicher Flächenreduzierungen im selben Gerüst gewalzt werden kann. Auch die Walzringverwaltung wird vereinfacht und die Anzahl der erforderlichen Stiche kann reduziert werden.

- Schlaufenlegekopf – Das Verlegen unterschiedlicher Walzdrahtgrößen in gleichmäßigen Schlaufen mit dem Schlaufenlegekopf auch bei hoher Walzgeschwindigkeit ist ein wichtiges Kriterium. Weiterhin werden durch das thermomechanische Walzen bei vielen Güten die Legetemperaturen für bestimmte Güten aus metallurgischen Gründen stark reduziert. Dies stellt höhere Anforderungen an den Legekopf, insbesondere an die Legerohre, die aus speziellem Material hergestellt werden müssen.

- Regelkühlband – Das geregelte Kühlbandsystem ist einer der wichtigsten Teile einer Drahtstraße, um die gewünschten Eigenschaften der Walzdrähte für eine Vielzahl unterschiedlicher Stahlsorten zu erreichen. Die optimale Kombination aus Geschwindigkeit, Lüfterleistung und Abdeckungsposition auf dem Förderer ermöglicht die Verarbeitung unter einer Vielzahl von Bedingungen, einschließlich sowohl schneller als auch langsamer Kühlmodi innerhalb eines einzigen Systems. Diese Fähigkeit ermöglicht es Drahtwalzwerken, ein breites Spektrum an unlegierten und legierten Stählen sowie rostfreien Stählen und anderen Spezialgüten herzustellen. Bei der „Zwangskühlung“ wird mit maximaler Manpower und geöffneten Deckeln Luft durch die aufgelockerten Wicklungen geblasen, um die Walzdrähte schnellstmöglich abzukühlen, um den flächigen Perlit zu erreichen. Beim „verzögerten Abkühlen“ werden die Drahtschlaufen ohne Lüfter, mit geschlossener Abdeckung und mit geringer Fördergeschwindigkeit transportiert, um die Temperatur möglichst lange in einem vorgegebenen Bereich zu halten. Dadurch kann ein ferritisch/perlitisches Gefüge der Walzdrähte erreicht werden. Die Ergebnisse werden als gewalzte Stangeneigenschaften verbessert. Dies ermöglicht die Produktion von mehr Qualitäten in einem direkt verwendbaren Zustand, wodurch nachgelagerte Prozesse, wie z. B. das Weichglühen, reduziert oder eliminiert werden.

- Reformring-Verteiler – Der Reformring-Verteiler sammelt Ringe hoch in der Reformwanne mit einem rotierenden Messer für eine optimale Platzierung. Dieses System verkürzt das Coil-Paket, wodurch Transport- und Lagerplatzprobleme beseitigt werden, was wiederum die Kosten senkt. Eine verbesserte Sammlung führt auch zu besser geformten Spulen für weniger Verwicklungen und Hängenbleiben bei der Auszahlung.

Um diese anspruchsvollen Anforderungen zu erfüllen, sind viele wichtige Merkmale in die modernen Drahtstraßen integriert. Einige davon werden im Folgenden beschrieben.

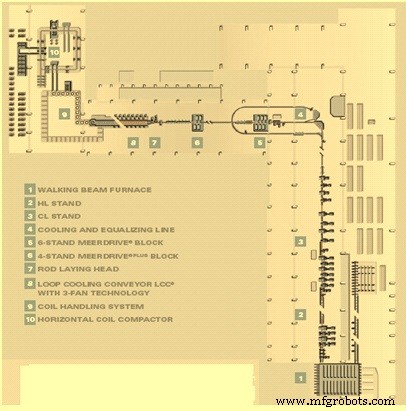

Das Layout des modernen Drahtwalzwerks von Arcelor Mittal in Duisburg, Deutschland, ist in Abb. 1 dargestellt. Das Walzwerk wurde 2012 in Betrieb genommen.

Abb. 1 Layout einer modernen Drahtstraße

Herstellungsprozess

- Tiara

- MOSMusic

- Senkerodieren vs. Drahterodieren:Hauptunterschiede und Anwendungen

- ALLOW™ Walzdraht Güteklasse A1370 H11

- ALLOW™ Walzdraht Güteklasse A1370 H12

- ALLOW™ Drahtgüte A1370 H13

- ALLOW™ Drahtgüte A1370 H14

- Nickel 99,98 % Stab und Draht S-geglüht

- Nickel 99,98 % Stab und Draht 1/2 hart

- Nickel 99,98 % Rod &Wire Full Hard