Hauptmerkmale einer modernen Warmbandstraße

Hauptmerkmale einer modernen Warmbandstraße

Das Ziel einer Warmbandstraße (HSM) ist es, dicke Brammen wieder zu erhitzen und zu dünnen Bändern mit einem breiten Dickenbereich zu walzen. Aufgrund ihrer enormen Größe und hohen Investition muss eine Warmbandstraße eine Lebensdauer von mehreren Jahrzehnten haben. Das Werk muss in der Lage sein, die Marktnachfrage nach einer breiten Palette von Stahlsorten zu erfüllen, insbesondere nach hochfesten und hochfesten Stählen (AHSS) mit guter Kaltumformbarkeit und hervorragenden Bandeigenschaften. Die Mühle sollte in der Lage sein, die folgende Anforderung zu erfüllen

- Hohe Werksverfügbarkeit gepaart mit hoher Produktivität und hohen Ausbeuten.

- Entspricht dem Bedarf an geringem Wartungsaufwand.

- Erfüllung der Notwendigkeit eines geringeren Energieverbrauchs.

- Verbesserte Produktqualität durch Einhaltung enger Dicken- und Profiltoleranzen, wie sie von modernen Kunden benötigt werden, durch leistungsstarke Kontrollen und Anpassungen. Diese Toleranzen können viel enger sein als in verschiedenen internationalen Normen angegeben.

- Flexiblere Walzpläne, um kurze Lieferzeiten und wirtschaftliches Walzen kleiner Losgrößen zu gewährleisten.

Um diese anspruchsvollen Anforderungen zu erfüllen, sind viele wichtige Merkmale in die modernen konventionellen Warmbandstraßen eingebaut. Einige davon werden im Folgenden beschrieben.

- Wärmofen – Moderne Warmbandstraßen sind mit energieeffizienten Hubbalkenöfen ausgestattet, die in der Regel computergesteuert sind. Diese Wärmöfen erwärmen die Brammen mit den geforderten Produktionsraten gleichmäßig auf die Zieltemperaturen, ohne Schleifspuren und ohne kalte Stellen. Diese Öfen können kalte oder heiße Brammen als Beschickungsmaterial in den Ofen aufnehmen.

- Entzunderung – Entzunderungen sind in Warmbandstraßen ein Muss, um eine gute Oberflächenqualität zu erreichen. Heutige Entkalker verwenden modernste Düsentechnologie mit hochwirksamer Anwendung von Hochdruckwasser (bis zu 400 bar). Entkalker sind in der Regel geschlossen, um das Austreten von Wasser zu verhindern.

- Brammenstauchpresse – Eine Brammenstauchpresse im Bereich des Vorwalzwerks hat den technologischen Vorteil gegenüber einer konventionellen Stauchmaschine. Neben großen Breitenreduzierungen (bis 350 mm) ergibt sich eine deutlich bessere Durchformung der Bramme bis in die Mitte. Die Plattenleimpresse erzeugt flachere Hundeknochen, was zu einer reduzierten Rückspreizung und einer höheren Effizienz beim Leimen führt. Eine spezielle Kurzhub-Betriebsart am Brammenkopf und -ende führt zu geringeren Schopfverlusten und höheren Erträgen. Brammenstauchpressen ermöglichen es, die Anzahl unterschiedlicher Gussabmessungen in Stranggussanlagen auf wenige Standardbreiten zu reduzieren und bieten damit mehr Flexibilität in der Produktion. Brammenstauchpresse verbessert die Breitentoleranz über das gesamte Band.

- Hydraulisches Kanteneinstellsystem – Die Breite des Streifens vom Anfang bis zum Ende wird durch dieses System gesteuert. Die schnelle Dynamik dieses Systems ermöglicht die schnellen Korrekturbewegungen am Materialkopf und -ende zur Reduzierung von Schopfverlusten und zur Steuerung der Breite über die Länge des Streifens. Kantenschneider der neuesten Generation sind vollhydraulische Anlagen ohne zusätzliche elektromechanische Verstellsysteme.

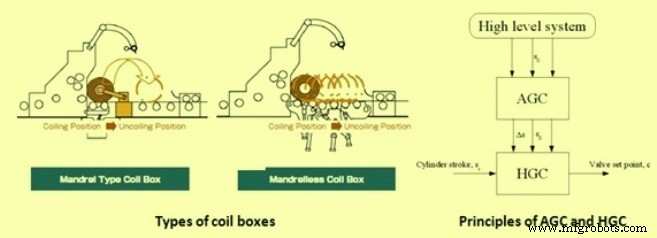

- Coilbox – Sie wird zwischen Vorstraße und Fertigstraße installiert, um Vorbandspulen zu formen und dient somit als Material- und Wärmespeicher. Während des Abwickelns wird das hintere Ende der Transferstange zum Kopfende der Transferstange, wenn sie in das Fertigwalzwerk eintritt. Coilbox ermöglicht einen kürzeren Abstand zwischen Vorstraße und Fertigstraße. Es minimiert auch den Temperaturabfall des Vorbandes, das in das Fertigwalzwerk eintritt. Die Spulenbox kann mit Dorn oder ohne Dorn sein. Der dornlose Coilkasten trägt weiter dazu bei, den Temperaturabfall an den Coilinnenwicklungen im Vergleich zum dornartigen Coilkasten zu reduzieren. Der dornlose Coilkasten schafft zudem Platz für die seitlichen Hitzeschilde, die zur Reduzierung des Temperaturabfalls an der Bandkante beitragen. Die Spulenbox ist in Abb. 1 dargestellt.

Abb. 1 Arten von Spulenboxen und Prinzipien von AGC und HGC

- Automatische Dickenregelung (AGC) und Hydraulische Spaltregelung (HGC) – Die Regelung des Spaltes zwischen den Arbeitswalzen, also der Banddicke, erfolgt in zwei Stufen mit zwei Regelmodulen (Bild 1). Das erste Modul heißt AGC, während das zweite Modul HGC heißt. AGC erhält Dickensollwerte von einem übergeordneten System. Es berechnet und kompensiert beispielsweise Walzenverschleiß, Wärmeausdehnung in den Walzen, Strangdehnung und andere unermessliche Größen, die den Spalt beeinflussen. Während der Durchgänge wird eine Dickenmessung durchgeführt, die von AGC verwendet wird. Die Dickenrückmeldung wird durch einen PI-Regler geleitet und zur Gesamtspaltabweichung addiert. Dies kann als Modellfehlerkompensation angesehen werden. Diese Kompensation ändert die Zylinderpositionsreferenz im HGC. Es gibt keine Dicken-Feedback-Steuerung im HGC. HGC regelt den Spalt zwischen den beiden Arbeitswalzen. HGC verwendet die Sollwerte der höheren Ebene als Walzspalt-Referenzwerte. Zur Berechnung des Walzenspalts werden Messungen von Positionsgebern an den Zylindern und die Stromkompensation verwendet. Der HGC ist positionsgeregelt und verwendet die Referenz und den wahren Spalt, um die Banddicke zu regeln.

- Automatische Breitensteuerung (AWC) – Eine hervorragende Breitengenauigkeit kann durch Bereitstellung des hydraulischen AWC-Systems am vertikalen Staucher vom Kopfende bis zum Ende des Streifens erreicht werden. Es wird ein hydraulisches, zylinderbetriebenes Breitensteuerungssystem verwendet. Dieses System arbeitet als Kurzhubsteuerung für das Kopfende und das Ende des Bandes und als AWC-System für die Bandruhe. Elektromechanische Servoventile steuern präzise die hydraulische Zylinderposition.

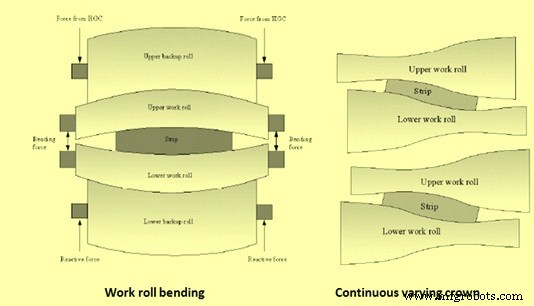

- Arbeitswalzenbiegung – In einer Warmbandstraße haben die Stützwalzen einen großen Durchmesser, um die Arbeitswalze zu stützen und ein Durchbiegen zu verhindern. Aber in der Praxis verbiegen sich sogar Stützrollen, wenn die Kraft auf das Lagergehäuse größer wird. Dadurch wird die auf die Arbeitswalze ausgeübte Kraft näher am Lagergehäuse höher und in der Mitte der Walze kleiner. Der Streifen hingegen arbeitet mit einer Reaktionskraft. Diese wirkt auf die Mitte der Rolle. Dies wiederum verbiegt die Arbeitswalze und beeinflusst das Bandprofil (Bild 2). Das Arbeitswalzen-Biegesystem ermöglicht die Profilformung des Bandes durch Aufbringen einer Gegenkraft auf das Arbeitswalzen-Lagergehäuse. Das Aufbringen einer großen Biegekraft macht den Streifen flacher. Die Biegekraft ändert sich ständig und die Referenzkraft wird als Funktion der Walzkraft berechnet. Vier Hydraulikzylinder auf jeder Seite erzeugen die Kraft.

- Kontinuierlich variierende Balligkeit (CVC) – Eine andere Möglichkeit, das Bandprofil zu ändern, ist die Verwendung einer Walze mit einem Profil. Der Spalt zwischen den Walzen kann durch axiales Verschieben der Walzen verändert werden (Bild 2). Die CVC-Technik ist auch als Roll-Shifting-Technik bekannt. Die CVC-Technik hat eine langsamere Dynamik, aber einen größeren Bereich als die Arbeitswalzenbiegung. Da sich CVC und Arbeitswalzenbiegung ergänzen, werden beide Verfahren in der Regel in modernen Warmbandstraßen eingesetzt.

Abb. 2 Arbeitswalzenbiegung und kontinuierlich variierende Balligkeit

- Kompensation der Walzenexzentrizität – Die Walzenexzentrizität ist eine periodische Störung, die durch die Struktur der Stützwalzen in Walzwerken verursacht wird und die Genauigkeit der Produktdicke beeinflusst. Sie kann nicht direkt durch Sensoren gemessen werden, daher sollte sie durch gemessene Dicke oder gemessene Walzkraft identifiziert werden. Wenn ein großer Durchmesserunterschied zwischen der oberen und der unteren Stützwalze besteht, war die Leistung der Walzenexzentrizitätssteuerung unter Verwendung von Rückkopplungssignalen der Walzenkraft oder -dicke nicht so gut. Außerdem war es schwierig, die Steuerung vom äußersten Kopfende aus anzuwenden, da es notwendig ist, die Walzenexzentrizität während des Walzens zu identifizieren. Die Kompensationssteuerung der Walzenexzentrizität identifiziert die Exzentrizität der oberen bzw. unteren Walze anhand eines Signals der Walzkraft und startet die Steuerung am Kopfende.

- Arbeitswalzenschmierung – Durch die Schmierung des Ballens der Arbeitswalzen werden Oberflächendefekte vermieden und der Walzenverschleiß reduziert. Zu den Vorteilen des Aufbringens von Schmiermedien auf die Arbeitswalzen gehören das Vermeiden von Zunderbildung und Abschälen der Arbeitswalzenoberfläche mit einem Minimum an Walzöl, verbesserte Bandqualität, reduzierte Betriebskosten, verlängerte Werksnutzungszeiten, erweiterte Werksgrenzen und reduzierter Energieverbrauch.

- Intensivkühlsystem und Kantenmaskierung – Das Bandkühlsystem kühlt das von der Fertigstraße gewalzte Band und befindet sich auf dem Auslauftisch zwischen der Fertigstraße und dem Abhaspel. Das Kühlsystem ist sowohl oben als auch unten als Laminar-Flow-System ausgelegt und enthält ein leitungsseitiges Kopftanksystem. Die Kühlzone ist in die erforderlichen Kühlbänke unterteilt, die aus intensiven Kühlbänken für schnelleres Kühlen, normalen Kühlbänken für regelmäßiges Kühlen und Kühlbänken für eine feine Temperatursteuerung bestehen, um die gewünschten Kühlmuster und Wickeltemperaturen für zwei Phasen zu erreichen und Stolperstähle. Die Kombination aus Laminarkühlung und Kantenmaskierungssystem verhindert ein zu starkes Abkühlen der Bandkanten und minimiert so Spannungsunterschiede über die Bandbreite.

- Advanced Down Coiler – Eine hydraulisch einstellbare Einlaufführung ist am Ende des Auslaufrollentisches vorgesehen und dient dazu, den Strio zu zentrieren, bevor er in den Downcoiler eintritt. Das mit Fertigwalzgeschwindigkeit einlaufende Band wird durch die Treibrolleneinheit sicher erfasst und auf den Coildorn geleitet. Zu den Merkmalen des Niederwicklers gehören hydraulisch betätigte Wickelrollen, gesteuertes hydraulisches Spreizen des Dorns, automatische Kalibrierung und exakte hydraulische Einstellung des Spalts und der Dornrollen, kontrollierte Begrenzung der Wickelrollenkräfte in Abhängigkeit von Bandabmessungen und Material und Band Spannung am Abisolierkopf nach zwei bis drei Wicklungen aufgebaut.

Herstellungsprozess

- Hotdog

- Heißluftballon

- Geigenbogen

- Spross:Moderner selbstbewässernder Übertopf für den Innenbereich

- So erstellen Sie eine NeoPixel-Matrix

- Moderne Jukebox

- Trockenes Abschrecken von heißem Koks

- Beizen von warmgewalztem Kohlenstoffstahlband in Beizlinien

- Eine Einführung in die Warmwasserpumpe

- Was ist ein Benchtop-Fräsbohrer?